Noções básicas do sistema hidráulico da prensa dobradeira

Composição do sistema hidráulico

Usina elétrica

Bomba Hidráulica: A energia mecânica fornecida pelo motor principal é convertida em energia de pressão do líquido, que serve como dispositivo de fornecimento de energia para o sistema.

Atuador do

Cilindro Hidráulico (ou Motor): Converte a energia da pressão do fluido em energia mecânica e realiza trabalho na carga.

Dispositivo de controle

Várias válvulas de controle hidráulico são usadas para controlar a direção, a pressão e o fluxo do fluido para garantir que o atuador conclua a tarefa de trabalho pretendida.

Equipamento auxiliar

O tanque de combustível, tubos de óleo, filtros de óleo, manômetros, resfriadores, separadores de água, misturadores de óleo, silenciadores, acessórios de tubos, juntas de tubos e vários conversores de sinal criam as condições necessárias para garantir o funcionamento normal do sistema.

Meio de trabalho

Óleo hidráulico ou ar comprimido, como transportador para transferir movimento e potência.

Tanque de óleo

A função do tanque de combustível:

- Segure o óleo reservado.

- Dissipação de calor.

- Separe o ar do óleo.

- Precipitação de poluentes.

- Separação de condensado

Estrutura do tanque de combustível:

Tamanho (volume) do tanque de combustível – V = 3-5q para equipamentos fixos; V≈1q para equipamentos de caminhada.

A unidade de V é litro e a unidade de q é litro/minuto.

Ao projetar o tanque de combustível, deve haver 10-15% de espaço na parte superior do tanque de combustível, considerando principalmente fatores como alterações no nível do líquido e espuma.

O volume efetivo do tanque de combustível deve ser de 6 a 12 vezes o fluxo total da bomba de óleo do sistema hidráulico.

A temperatura do óleo é recomendada entre 30-50°C, com temperatura máxima não superior a 65°C e temperatura mínima não inferior a 15°C.

A antepara deve ser projetada no tanque de combustível, e a distância entre a área de sucção de óleo e a área de retorno de óleo deve ser a maior possível.

Óleo hidráulico

É muito importante para o perfeito funcionamento, confiabilidade operacional, vida útil e economia do sistema hidráulico.

- Transmissão de energia da bomba hidráulica para o motor hidráulico ou cilindro

- Lubrificação de peças móveis

- Proteja superfícies metálicas imersas em óleo

- Remova poeira, impurezas, água, ar, etc.

- Resfriamento

O importante conceito de petróleo

- Alta limpeza = alta confiabilidade

- Óleo novo é óleo sujo

- Tempo de uso do óleo: 2.000-4.000h

Limpeza

Padrão de viscosidade: O valor da viscosidade está sempre relacionado a uma determinada temperatura. O valor da viscosidade diminui à medida que a temperatura aumenta e aumenta à medida que a pressão do óleo hidráulico aumenta. O padrão de viscosidade é o padrão ISO a 40 ℃, que pode ser dividido em óleo hidráulico #10, #22, #32, #46, #68, #100.

Padrões de grau de poluição por óleo: International ISO-4406 e American NAS-1638. No nível NAS9, o sistema hidráulico geralmente não falha. Quando o nível de poluição cai para o nível NAS10-11, o sistema hidráulico falha ocasionalmente. Quando o grau de poluição do óleo cai abaixo do nível NAS12, muitas vezes ocorrem falhas. Neste momento, o óleo hidráulico deve ser circulado e filtrado.

Válvulas hidráulicas comumente usadas

Classificação

De acordo com funçãopode ser dividido em:

- válvula de direção

- válvula de fluxo

- válvula de pressão

De acordo com método de instalaçãopode ser dividido em:

- válvula de placa

- válvula de pilha

- válvula de cartucho bidirecional

- válvula de cartucho roscado

De acordo com método de controlepode ser dividido em:

- válvula operada pneumática

- válvula hidráulica

- válvula motorizada

- válvula solenoide

- válvula proporcional

- servoválvula proporcional

- servoválvula

Válvula direcional

A função básica da válvula direcional é facilitar a comunicação e corte entre dois circuitos hidráulicos diferentes, ou controlar o sentido de partida, parada e movimento do atuador (cilindro ou motor) conforme necessário.

Classificação de válvulas de controle direcional

Dividido por método de controle:

- Válvula solenoide

- Válvula direcional manual

- Válvula direcional hidráulica

- Válvula direcional motorizada

- Válvula acionada pneumaticamente

Dividido por método de instalação:

- Válvula de disco

- Válvula em linha

- Válvula de cartucho rosqueado

Válvula de escape

Características

A função mais importante da válvula de alívio é limitar a pressão do sistema, protegendo assim vários componentes e tubulações e evitando o perigo de sobrecarga e rupturas.

Esta válvula é, portanto, também chamada de válvula de pressão ou válvula de segurança.

Quando a pressão do sistema atinge o valor de pressão definido, a válvula de alívio passa a atuar como limitador de pressão.

A válvula originalmente fechada é agora aberta e o excesso de fluxo flui de volta para o tanque através da porta da válvula.

Ao trabalhar desta forma, a válvula de alívio é instalada no bypass.

Deve-se notar que a perda de potência do fluxo Q com a pressão P passando pela válvula de alívio é P×Q/612.

A energia perdida é transmitida ao sistema hidráulico, o que faz com que a temperatura do óleo hidráulico aumente.

Fundamental

A pressão de entrada P atua na área de medição A e a pressão hidráulica resultante é comparada com a força da mola.

Se a pressão hidráulica exceder a força definida da mola, o núcleo da válvula comprime a mola e a porta da válvula abre, conectando o caminho entre a entrada e a saída da válvula.

Válvula de fluxo

A válvula de fluxo controla a velocidade do atuador hidráulico.

Isto é conseguido alterando o tamanho da área da seção transversal do acelerador para alterar a vazão de volume Q do atuador.

A válvula de fluxo pode ser dividida em válvula borboleta e válvula de controle de velocidade.

Válvula de retenção

A função da válvula de retenção é cortar o fluxo em uma direção e permitir que o fluxo na outra direção passe sem restrição.

Os elementos de vedação de válvula unidirecional têm formas esféricas, de válvula cônica ou de válvula de placa.

A força relativamente fraca da mola precisa ser superada quando o elemento de vedação é aberto.

Estes princípios básicos são refletidos diretamente nos símbolos gráficos.

Válvula de cartucho bidirecional

A válvula de cartucho bidirecional foi projetada como uma estrutura plug-in e instalada em um circuito de controle compacto.

Na maioria dos casos, a placa de cobertura também funciona como um bloco de ligação entre a válvula principal e a válvula piloto.

Ao controlar a válvula principal com uma válvula piloto adequada, podem ser alcançadas funções de pressão, reversão ou estrangulamento, ou uma combinação destas funções.

As funções incluem controle direcional, controle de overflow, controle de descompressão e controle de sequência.

Válvula proporcional

Válvula proporcional de circuito aberto – válvula proporcional eletro-hidráulica

- válvula de alívio proporcional

- válvula redutora de pressão proporcional

- válvula de aceleração proporcional

- válvula de fluxo proporcional

- válvula direcional proporcional

Válvula Proporcional de Malha Fechada – Servo Válvula Proporcional

- O amplificador integrou servo válvula proporcional NG6, NG10, NG16, NG25, NG32

- Servo válvula proporcional externa do amplificador NG6 ~ NG50

Servoválvula proporcional

Resposta de frequência: 120Hz

Histerese: 0,1%

Sem zona morta (cobertura zero)

Compensação automática sem válvula de balanceamento

Sistema de controle de malha aberta:

Se não houver feedback entre a saída e a entrada do sistema, o que significa que a saída do sistema de controle não afeta o controle do sistema, tal sistema é chamado de sistema de controle de malha aberta.

Sistema de controle de malha fechada:

O sistema de controle de malha fechada é um sistema de controle automático baseado no princípio de feedback.

O princípio de feedback significa controlar de acordo com as informações da mudança de saída do sistema. Ou seja, comparar o desvio entre o comportamento do sistema (saída) e o comportamento esperado e eliminar o desvio para obter o desempenho esperado do sistema.

No sistema de controle de feedback, existe um caminho direto do sinal da entrada para a saída e um caminho de feedback do sinal da saída para a entrada.

Os dois formam um circuito fechado.

Portanto, o sistema de controle de feedback também é chamado de sistema de controle de malha fechada.

O sistema de controle em malha aberta possui uma estrutura simples e é relativamente econômico.

A desvantagem é que o erro causado pela interferência não pode ser eliminado.

Comparado com o sistema de controle de malha aberta, o sistema de controle de malha fechada tem uma série de vantagens.

No sistema de controle de feedback, não importa o motivo (distúrbio externo ou alteração interna do sistema), um efeito de controle correspondente será gerado para eliminar o desvio, desde que a quantidade controlada se desvie do valor especificado.

Portanto, tem a capacidade de suprimir interferências, é insensível a mudanças nas características dos componentes e pode melhorar as características de resposta do sistema.

No entanto, a introdução de um ciclo de feedback aumenta a complexidade do sistema e a seleção inadequada de ganhos pode causar instabilidade do sistema.

Para melhorar a precisão do controle, o controle por perturbação (isto é, controle feedforward) é frequentemente usado como um complemento ao controle por feedback para formar um sistema de controle composto quando a variável de perturbação pode ser medida.

| Válvula proporcional de circuito aberto | Servoválvula de circuito fechado |

| Resposta de frequência: 15Hz | Resposta de frequência: 120Hz |

| Histerese: 5% | Histerese: 0,1% |

| Erro reverso: 1% | Erro reverso: 0,05% |

| Precisão de repetição: 0,1 | Precisão de repetição: 0,01 |

| Zona morta mediana | Cobertura zero |

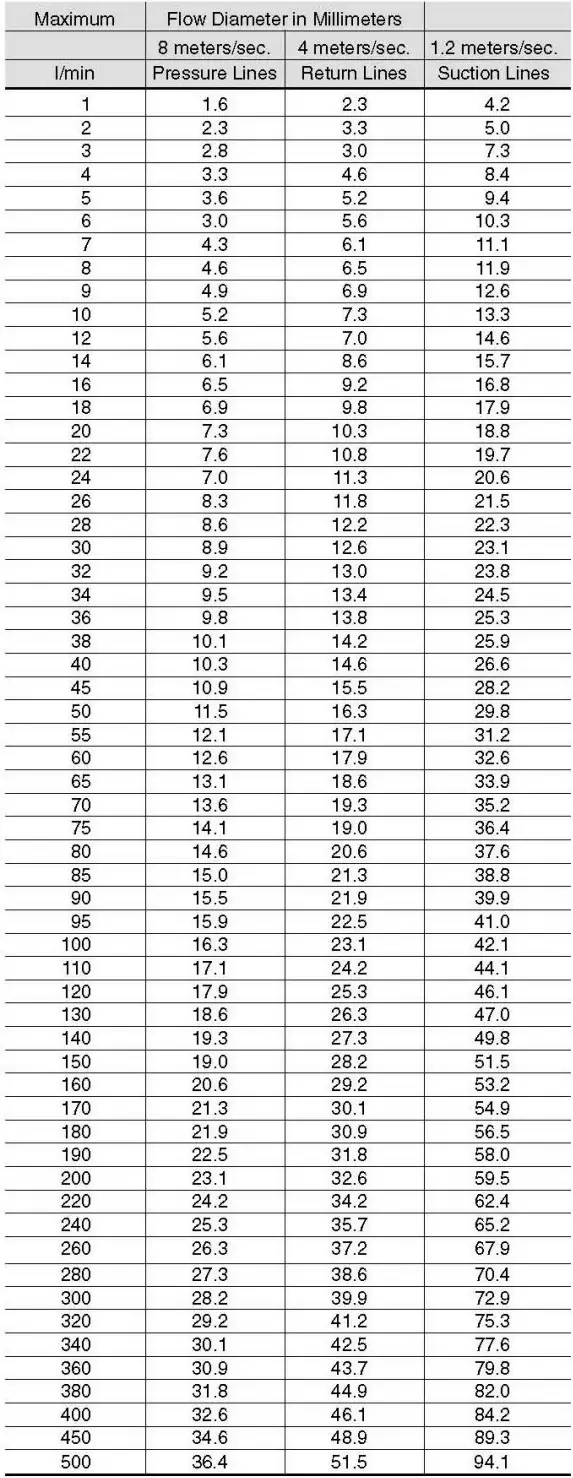

Princípio do sistema hidráulico do servo eletro-hidráulico pressione o freio

Princípio do Síncrono Eletro-Hidráulico Pressione o freio (Tome o sistema abaixo de 300 toneladas como exemplo)

Controle de pressão

Ligue o motor da bomba de óleo. De acordo com a força de flexão necessária, a válvula de pressão proporcional (4) controla a válvula de cartucho bidirecional (2) para ajustar a pressão do sistema hidráulico para atender aos requisitos de força de flexão.

A válvula de pressão (4.1) é uma válvula de segurança que controla a pressão máxima do sistema.

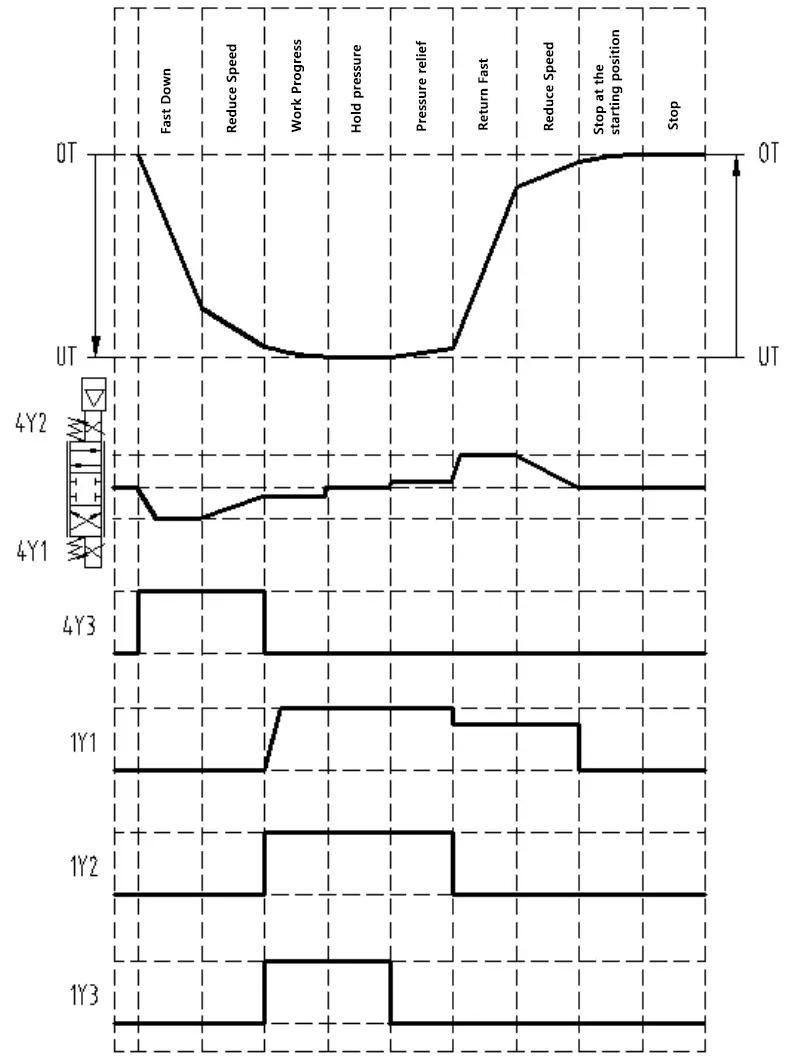

Ciclo de trabalho

Desça

Aplique uma tensão 1Y1 (20% ~ 30%) à válvula de pressão proporcional (4) e a válvula solenóide 1Y2 (6) perde energia. Quando a válvula solenóide (5) 4Y3 é energizada, ela fornece uma tensão positiva à servoválvula proporcional.

À medida que o peso do cursor diminui rapidamente, o óleo é aspirado para a cavidade superior do cilindro através da válvula de fluxo, e o óleo descarregado da bomba de óleo entra na cavidade superior do cilindro através da servoválvula proporcional (2).

O óleo da câmara inferior do cilindro é devolvido ao tanque através da válvula solenóide 5 (AP) e da servoválvula proporcional (2) (B → T).

A velocidade de descida rápida do controle deslizante pode ser obtida ajustando a tensão de controle da servoválvula proporcional 4Y5 para controlar a abertura da servoválvula proporcional para obter diferentes velocidades.

Progresso de trabalho

A válvula de pressão proporcional (4) 1Y1 é energizada, a válvula de reversão eletromagnética (6) 1Y2 é energizada, a válvula de enchimento é fechada, a válvula solenóide (5) 4Y3 é desenergizada e o óleo pressurizado descarregado da bomba de óleo passa através da servoválvula proporcional (2) e entra na cavidade superior do cilindro (sem cavidade da haste).

O óleo na câmara inferior do cilindro retorna ao tanque de óleo através da válvula de contrapressão (4) e da servoválvula proporcional (2) enquanto o controle deslizante é pressionado.

Ajustando a tensão de controle 4Y5 da servoválvula proporcional, diferentes velocidades de trabalho são obtidas controlando a abertura da servoválvula proporcional.

A válvula de segurança (3) evita que a pressão na cavidade inferior do cilindro de óleo fique muito alta e a pressão de ajuste seja 10% maior que a pressão do sistema.

A pressão de ajuste da válvula de contrapressão (4) é geralmente a pressão de equilíbrio mais (30 ~ 50) bar.

Mantenha a pressão

Quando o aríete atinge o ponto morto inferior, a servoválvula proporcional 2 (4Y5) é 0V para cortar o caminho das câmaras superior e inferior do cilindro, e o controle deslizante para no ponto morto inferior.

Descarregando

Após a conclusão da manutenção da pressão da prensa dobradeira, a válvula de pressão proporcional mantém a pressão, e o sistema fornece à servoválvula proporcional 2 (4Y5) uma certa tensão negativa, de modo que a válvula proporcional é ligeiramente aberta (direção de retorno).

Ao mesmo tempo, o aríete também se moverá um pouco para cima, e o valor é definido pelo parâmetro de distância de descarga.

O tempo necessário para o processo de descarga é definido pelo parâmetro velocidade de descompressão.

A pressão na cavidade superior do cilindro é liberada através da servoválvula proporcional (2).

Retornar

Quando a válvula solenóide (6) 1Y2 perde energia, uma certa tensão é aplicada à válvula de pressão proporcional (4), a válvula solenóide (5) 4Y3 perde energia e a servoválvula proporcional (4Y5) tem uma tensão negativa.

O óleo pressurizado passa do bloco da bomba através de 2 blocos de sincronização.

O óleo hidráulico é direcionado da servoválvula proporcional superior (2) e da válvula reversora eletromagnética (5) (PA) para a câmara inferior do cilindro (com câmara de haste) e para a câmara superior do cilindro (sem haste câmara) é retornado ao tanque através da válvula de enchimento.

O carneiro retorna rapidamente.

A velocidade de retorno pode ser obtida ajustando a tensão de controle da servoválvula proporcional 4Y5 para controlar a abertura da servoválvula proporcional (2) para obter diferentes velocidades.

Compensação de bancada

A compensação da bancada é obtida através do controle da válvula redutora de pressão proporcional (10) 1Y3.

O óleo pressurizado entra no cilindro de compensação através da válvula redutora de pressão proporcional (10), e a pressão da válvula redutora de pressão proporcional é ajustada alterando a tensão da válvula redutora de pressão proporcional (10).

Isso é feito para tornar a mesa convexa e compensar a deformação da mesa durante a flexão.

Solução de problemas do sistema hidráulico do servo eletro-hidráulico pressione o freio

Sistema sem pressão

Verifique se o bujão da válvula de pressão proporcional (04) está solto, se há sinal elétrico correspondente em 1YI e se a válvula de segurança (4.1) está solta.

Verifique se o carretel da válvula cartucho bidirecional (02) está preso e se a resistência ao fluido (09) instalada no carretel está bloqueada. Verifique também se o carretel da válvula proporcional de pressão (04) está preso.

Abra a tampa do tanque de combustível e verifique a condição de retorno de óleo da porta de retorno de óleo se a pressão definida não puder ser alcançada. Se não houver retorno de óleo ou se a vazão de retorno de óleo não for urgente, a bomba de óleo está danificada e precisa ser substituída.

Bater abaixo

Primeiro, verifique se a pressão da válvula de contrapressão e da válvula de segurança diminuiu.

Pare o aríete no ponto inicial superior e remova a servoválvula proporcional no bloco de sincronização. Observe se há algum transbordamento de óleo na porta A da servoválvula proporcional no bloco de válvulas. Se o óleo transbordar, o bloco de sincronização está vazando. Caso contrário, há vazamento no cilindro. Alternativamente, inverta os blocos de sincronização esquerdo e direito. Se o fenômeno de deslizamento não acompanhar os blocos de sincronização, há um vazamento no cilindro.

Limpe o carretel da válvula de contrapressão. Se o problema persistir, limpe a válvula de assento e a válvula de segurança.

Se o aríete deslizar em uma seção e não em outras seções, isso ocorre porque o cilindro não está bem vedado em uma seção.

O bater não é rápido, fa desaceleração rápida é lenta e a desaceleração rápida não está sincronizada.

Verifique se o plugue da válvula de assento no bloco de sincronização está solto e se há um sinal elétrico correspondente. Verifique se o sinal de ativação da servoválvula proporcional é fornecido e se o feedback é consistente. Caso contrário, significa que o carretel da servoválvula proporcional está preso e deve ser limpo.

Verifique se a resistência do fluido 6 na porta X do bloco de sincronização está bloqueada e verifique se a válvula de enchimento sob o bloco de sincronização está presa.

Verifique se o trilho ou cilindro do aríete está muito apertado.

O bater é em rápido para baixo, mas sem sem trabalho progresso

No estado de diagnóstico, forneça os sinais elétricos correspondentes à servoválvula proporcional (2), à válvula de pressão proporcional (04) e à válvula direcional eletromagnética (06). Feche a válvula de enchimento e ajuste a direção de abertura correspondente da servoválvula proporcional. Caso os cilindros de ambos os lados não possam ser acionados, verifique se o bujão 1Y2 da válvula reversora eletromagnética (06) do bloco da bomba está solto, se há sinal elétrico correspondente e se o núcleo da válvula está preso. Se um determinado cilindro não puder ser acionado, verifique se a resistência do fluido (6) no bloco de sincronização do cilindro está bloqueada e se a válvula de enchimento sob o bloco de sincronização está presa.

O bater rapidamente desce e entra na pausa intermediária

- Se o nível do líquido do tanque de combustível está muito baixo, o que faz com que a válvula de enchimento inspire ar;

- A entrada de óleo da válvula de enchimento não está vedada e vaza ar;

- A mola da válvula de enchimento está quebrada.

O bater não pode retornar ou a velocidade de retorno é muito lenta

No estado de diagnóstico, verifique se há pressão no sistema hidráulico.

No estado de diagnóstico, forneça os sinais elétricos correspondentes à servoválvula proporcional, à válvula de pressão proporcional e à válvula direcional eletromagnética simultaneamente. Abra a válvula de enchimento e ajuste a direção de abertura correspondente da servoválvula proporcional. Por exemplo, se os cilindros de ambos os lados não puderem retornar normalmente e rapidamente, verifique se a válvula direcional eletromagnética no bloco da bomba possui o sinal elétrico correspondente e se o núcleo da válvula está preso. Se um cilindro não puder retornar normalmente e rapidamente, verifique se a resistência do fluido no bloco de sincronização do cilindro está bloqueada e se a válvula de enchimento sob o bloco de sincronização está presa.

Verifique se o sinal de inicialização da servoválvula proporcional é consistente com o feedback. Caso contrário, significa que o carretel da servoválvula proporcional está preso e precisa ser limpo.

A temperatura do óleo sobe muito rápido, a pressão do sistema é muito alta quando a bomba de óleo está funcionando a seco e o motor é fácil de desarmar

Quando a bomba de óleo está funcionando a seco, a pressão do sistema é geralmente de cerca de 1 MPa. Se a pressão estiver muito alta, verifique se a resistência ao fluido (8) da porta Y na tampa de controle de pressão está bloqueada.

Quando a bomba de óleo da máquina está seca, não há pressão no sistema, mas a temperatura do óleo aumenta rapidamente. Poluentes no óleo, no tanque de óleo ou na tubulação podem bloquear o elemento do filtro e o elemento do filtro de óleo precisa ser substituído.

Verifique se a distância de trabalho é muito longa ou se o tempo de espera é muito longo.

Verifique se a configuração da tubulação do sistema hidráulico da máquina-ferramenta é razoável.

Depuração do sistema hidráulico controlado por bomba do servo eletro-hidráulico pressione o freio

Primeira inicialização

Escape

Solte totalmente a válvula de segurança (014) no grupo de válvulas superior do cilindro. Em seguida, entre na interface de diagnóstico do sistema DELEM e desloque a válvula em cerca de 40%. A velocidade correspondente deve ser de cerca de 700 rotações e o valor de ajuste de torque deve ser de cerca de 80DA. Defina cada execução por 5 a 10 minutos e feche a válvula de segurança.

Precauções

Ao fechar a válvula de segurança, deve-se utilizar um manômetro para ajustar a pressão na câmara inferior para 20 MPa. Se um manômetro não estiver disponível, aperte totalmente a válvula de segurança e afrouxe-a uma vez. Após a conclusão da exaustão, poderá ocorrer ruído nas primeiras ações e o curso de retorno poderá não ocorrer. Problemas de sincronização e retorno lento são causados pelo ar na tubulação e no cilindro da máquina que não foi completamente esgotado.

Geralmente, a máquina funcionará normalmente após 5-8 ciclos. Se a exaustão da máquina-ferramenta for concluída e ela ainda não puder retornar, a válvula de segurança da câmara inferior deverá ser liberada para a exaustão de acordo com a operação acima. Não use a busca automática de parâmetros repetidamente ou complete o curso de retorno à força para evitar danos à bomba de óleo.

Durante o comissionamento inicial, a velocidade do curso de retorno rápido deve ser controlada dentro de 100 mm/s para evitar danos à bomba de óleo devido à falta de descarga de ar e alta velocidade.

Ajuste de pressão

Válvula de segurança da cavidade inferior: A configuração de fábrica da válvula de segurança da cavidade inferior é 20MPa e não precisa ser ajustada se não for necessário.

Ajuste da válvula de contrapressão: Primeiro, observe a contrapressão estática da máquina, que geralmente é em torno de 4-5 MPa, e depois adicione 3-4 MPa a esse valor como a contrapressão dinâmica da máquina.

A válvula de contrapressão pode ser ajustada de acordo com as condições reais de trabalho da máquina.

Deslize o bater ao fundo

Entre na interface de diagnóstico DELEM, desloque as duas válvulas em 20%, defina o valor DA da válvula de pressão (torque) para cerca de 80DA e, em seguida, abra a válvula de liberação rápida. O carneiro cairá lentamente até atingir o molde inferior.

Precauções

As pressões de ajuste das válvulas de contrapressão em ambos os lados devem ser basicamente as mesmas. Erros excessivos causarão problemas como trabalho assíncrono.

Ao deslizar o aríete até o fim, certifique-se de aplicar torque; caso contrário, o aríete cairá rapidamente e atingirá o molde ou o fundo do cilindro, o que pode causar um perigo imprevisível.

Vantagens da máquina dobradeira servo eletro-hidráulica

Economia significativa de energia, maior eficiência e redução de 70% no consumo de energia.

Use o controle da bomba em vez do controle convencional da válvula para eliminar perdas por estrangulamento.

Otimize a distribuição precisa da quantidade de óleo necessária ajustando dinamicamente a velocidade do servo motor.

Menos consumo de energia inútil: desligue o motor quando não for necessário fluxo ou pressão.

Impacto positivo no meio ambiente e redução de custos de uso.

Redução do consumo de energia e das emissões de CO2.

Capacidade de instalação reduzida: o servo motor pode ficar significativamente sobrecarregado em um curto espaço de tempo e a potência real da instalação é de apenas 50% da potência teórica da instalação.

Reduza o volume do tanque de combustível em 50% e use menos óleo hidráulico.

Baixa temperatura de equilíbrio térmico, nenhum dispositivo de resfriamento necessário e longa vida útil dos componentes hidráulicos.

Redução de ruído: redução significativa do ruído em condições de marcha lenta, desaceleração, retenção de pressão e retorno, melhorando o ambiente de trabalho.

Maior segurança e economia.

O servo motor freia mais rápido do que os motores comuns e a pressão e o fluxo são rapidamente cortados em situações de emergência.

Sensibilidade reduzida às partículas de óleo de NS7 (servoválvula proporcional) para NS9 (bomba de êmbolo), a sensibilidade à temperatura é reduzida, a temperatura operacional do servo proporcional é 20 ℃ -50 ℃, servo motor 10 ℃ -80 ℃, bomba de êmbolo 20 ℃ -90 ℃.

Excelente desempenho de controle de velocidade.

Correspondência de alta velocidade. O mesmo grupo de válvulas está equipado com três bombas de 6, 8 e 10, cobrindo 30-300 toneladas de dobradeira.

Velocidade mais rápida de descida rápida e retorno de até 200 mm/s sob certas condições.

A velocidade arbitrária pode ser definida entre 0-20 mm/s.

Excelente desempenho de controle de posição.

Repita a precisão de posicionamento de 0,005 mm, flexão de alta precisão.

Excelente desempenho de acompanhamento de pista: alta precisão de sincronização, dentro de 0,020 mm durante o avanço industrial.

Desempenho de proteção contra sobrecarga: para diferentes especificações de máquinas-ferramentas, o sistema fornece controle máximo de torque para evitar que fatores humanos causem sobrecarga do sistema.

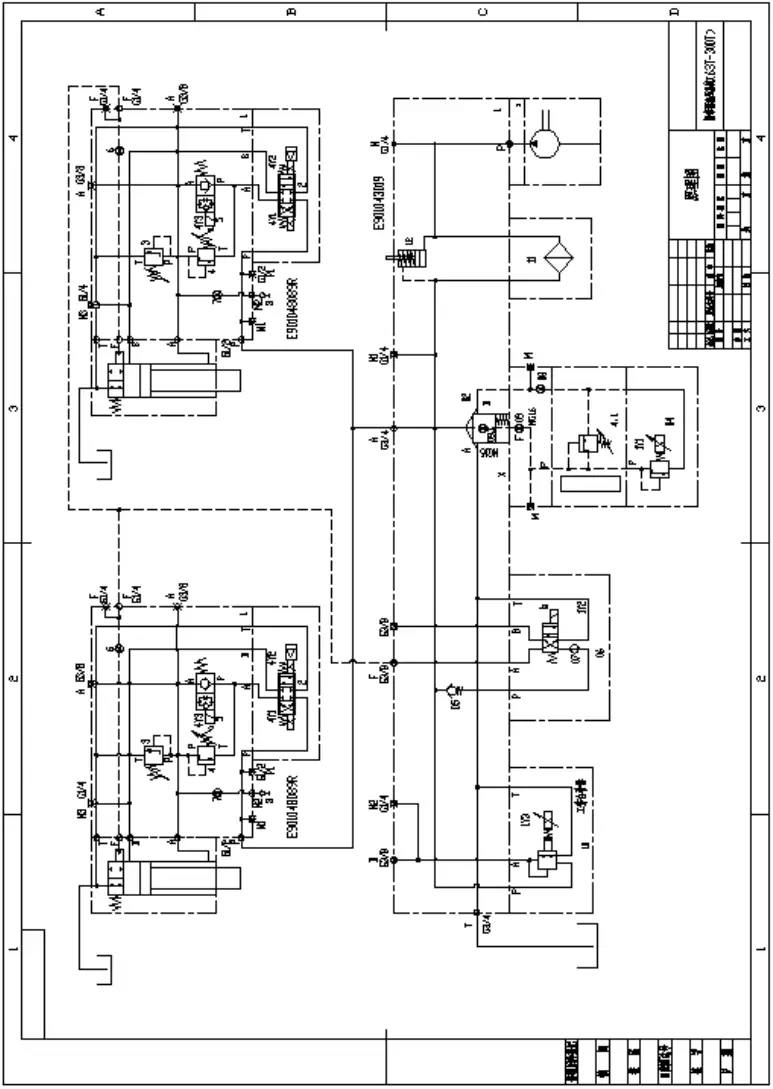

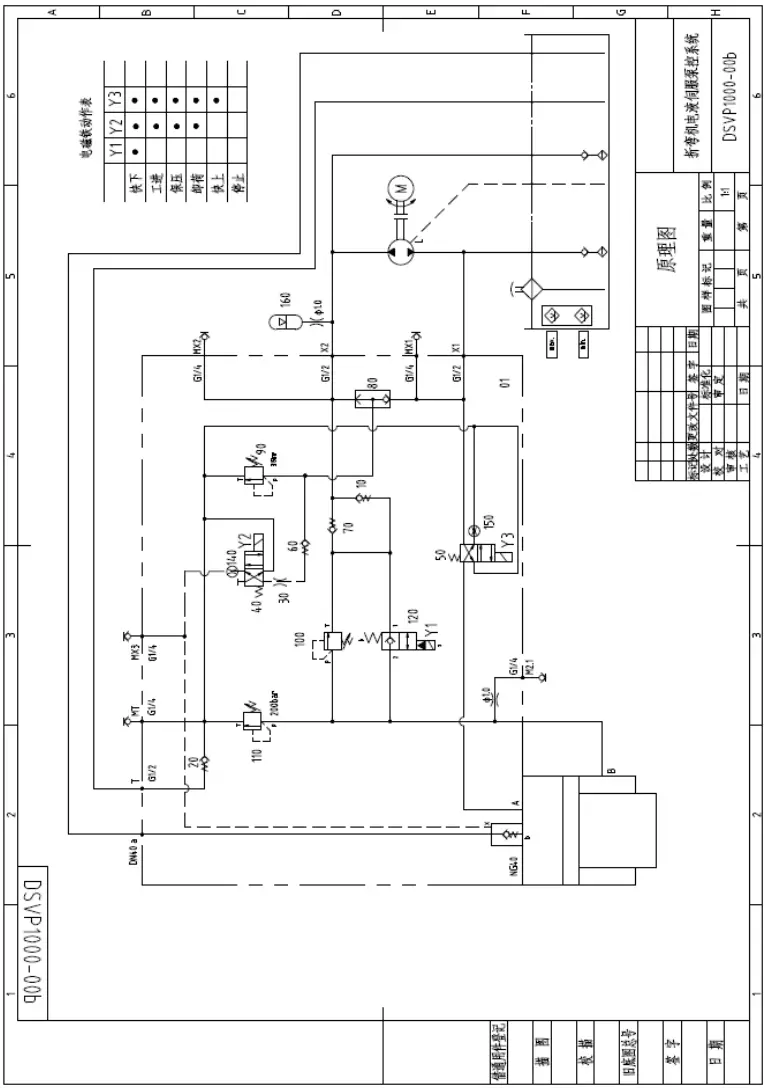

Sistema hidráulico de freio de prensa sincronizada com barra de torção

Análise de princípio

Controle de pressão

Ligue o motor da bomba de óleo.

Dependendo da força de flexão necessária, use a válvula de controle remoto (10) ou a válvula de pressão proporcional para controlar a válvula de cartucho bidirecional (90) e ajuste a pressão do sistema hidráulico para atender aos requisitos de força de flexão.

Desça

Ligue Y2 e Y3 e desligue Y1.

À medida que o peso do aríete cai rapidamente, a válvula de enchimento suga o óleo para a cavidade superior do cilindro de óleo.

Além disso, a válvula direcional eletromagnética (PA) nº 40 e a válvula de retenção nº 30 passam o óleo para a cavidade superior do cilindro de óleo.

O óleo na cavidade inferior do cilindro de óleo passa pela válvula borboleta unidirecional de 100 vias até a válvula de gatilho de 50 vias e, em seguida, retorna ao tanque de óleo através da válvula direcional eletromagnética (BT) de 40 vias.

Ajuste a válvula de aceleração unidirecional nº 100 para controlar a velocidade de descida rápida do controle deslizante.

Progresso de trabalho

Ligue Y2 e Y4 e desligue Y1 e Y3.

A válvula de enchimento normalmente fechada (válvula de retenção hidráulica) controla o alívio de pressão da porta de óleo e está fechada.

O óleo pressurizado descarregado da bomba de óleo passa pela válvula solenóide nº 40 (P → A) e pela válvula de retenção nº 30 para alcançar a cavidade superior do cilindro.

O óleo na cavidade inferior do cilindro de óleo é retornado ao tanque através da válvula de gatilho nº 60, da válvula borboleta nº 70 e da válvula solenóide nº 40 (BT).

Ajuste a velocidade de co-alimentação usando a válvula borboleta nº 70 e use a porta M2 para medir a pressão da cavidade inferior.

euremoção de carga

Depois que a prensa dobradeira é pressurizada, Y1, Y2, Y3 e Y4 são todos desenergizados, e o óleo de pressão na cavidade superior do cilindro passa pelo 20º orifício para a 40ª válvula direcional eletromagnética (A → T) para liberar a pressão. O tempo de remoção de carga é controlado pelo relé de tempo.

Retornar

Y1 é alimentado enquanto Y2 e Y3 perdem energia. O óleo pressurizado descarregado da bomba de óleo passa pela válvula solenóide nº 40 (PB), pela válvula de gatilho nº 50 e pela válvula borboleta unidirecional nº 100 até a cavidade inferior do cilindro.

Simultaneamente, o óleo sob pressão abre a válvula de enchimento (válvula de retenção hidráulica).

Uma grande quantidade de óleo na cavidade superior do cilindro de óleo retorna ao tanque de óleo através da válvula de enchimento.

Solução de problemas comuns

Bater abaixo

- Primeiro verifique se a pressão da válvula de segurança da cavidade inferior do nº 80 está reduzida.

- Limpe a válvula de assento N.º 60, a válvula de assento N.º 50 e a válvula de segurança da cavidade inferior N.º 80.

- Pare o ramat no ponto morto superior e feche completamente a 70ª válvula borboleta e a 100ª válvula borboleta unidirecional para avaliar se a 50ª e 60ª válvula leste estão danificadas.

Não há desaceleração ou desaceleração

- Verifique se o bujão da 50ª válvula de assento está solto e se o sinal elétrico da 40ª válvula direcional está normal e se há uma válvula presa, como uma válvula presa que precisa ser limpa.

- Verifique se a válvula borboleta unidirecional de 100 vias está completamente liberada.

- Afrouxe a válvula de segurança da cavidade inferior nº 80 para determinar se o cilindro de óleo e o trilho-guia estão muito apertados.

- Verifique se a válvula de enchimento está presa.

Não andamento do trabalho em ponto de mudança de velocidade

- Verifique se o interruptor de deslocamento está ajustado no lugar.

- Verifique se as válvulas de assento 50 e 60 estão presas.

- Verifique se a válvula de enchimento está presa. Toque no tubo de retorno do óleo de enchimento com a mão e verifique se há algum transbordamento de óleo durante a fase de co-alimentação.

- Verifique se há muito ar quando o tanque de combustível retornar.

- A pressão do sistema e a pressão na câmara inferior M2 estão normais?

Não é possível retornar ou está lento

- Verifique se o sistema hidráulico está sob pressão ou atingiu a pressão necessária

- Verifique se o sinal elétrico da válvula direcional nº 40 está normal e se há travamento da válvula.

- Verifique se a porta F da porta de controle da válvula de enchimento está bloqueada. Se a válvula de enchimento está presa.

- O problema das viagens de retorno lentas quando a válvula 50 está presa

Tabela e diagrama anexados

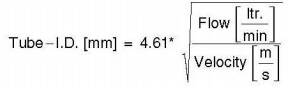

Tabela anexa 1: Seleção do diâmetro do tubo hidráulico

Diâmetro de fluxo

Determinação do tamanho do tubo para sistemas hidráulicos

A seleção do material, tipo e tamanho adequados do tubo para uma determinada aplicação e tipo de conexão é fundamental para garantir uma operação eficiente e sem problemas do sistema de fluidos.

Escolher o material correto do tubo e determinar o tamanho ideal do tubo (DE e espessura da parede) são essenciais ao selecionar a tubulação adequada.

O dimensionamento adequado do tubo para diversas partes de um sistema hidráulico resulta em uma combinação ideal de desempenho eficiente e econômico.

Um tubo muito pequeno causa alta velocidade do fluido, o que pode ter muitos efeitos prejudiciais. Nas linhas de pressão, causa altas perdas por atrito e turbulência, ambas resultando em altas quedas de pressão e geração de calor.

O alto calor acelera o desgaste das peças móveis e leva ao rápido envelhecimento das vedações e mangueiras, resultando em última análise na redução da vida útil dos componentes.

A geração excessiva de calor também significa desperdício de energia e eficiência reduzida.

A seleção de um tubo superdimensionado aumenta o custo do sistema. Assim, o dimensionamento ideal do tubo é crítico. A seguir está um procedimento simples para dimensionar tubos:

Determine o diâmetro de fluxo necessário

Use uma tabela para determinar o diâmetro de fluxo recomendado para a vazão necessária e tipo de linha.

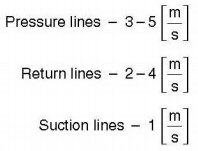

A tabela é baseada nas seguintes velocidades de fluxo recomendadas:

Se desejar usar velocidades diferentes das acima, use uma das fórmulas a seguir para determinar o diâmetro de fluxo necessário.

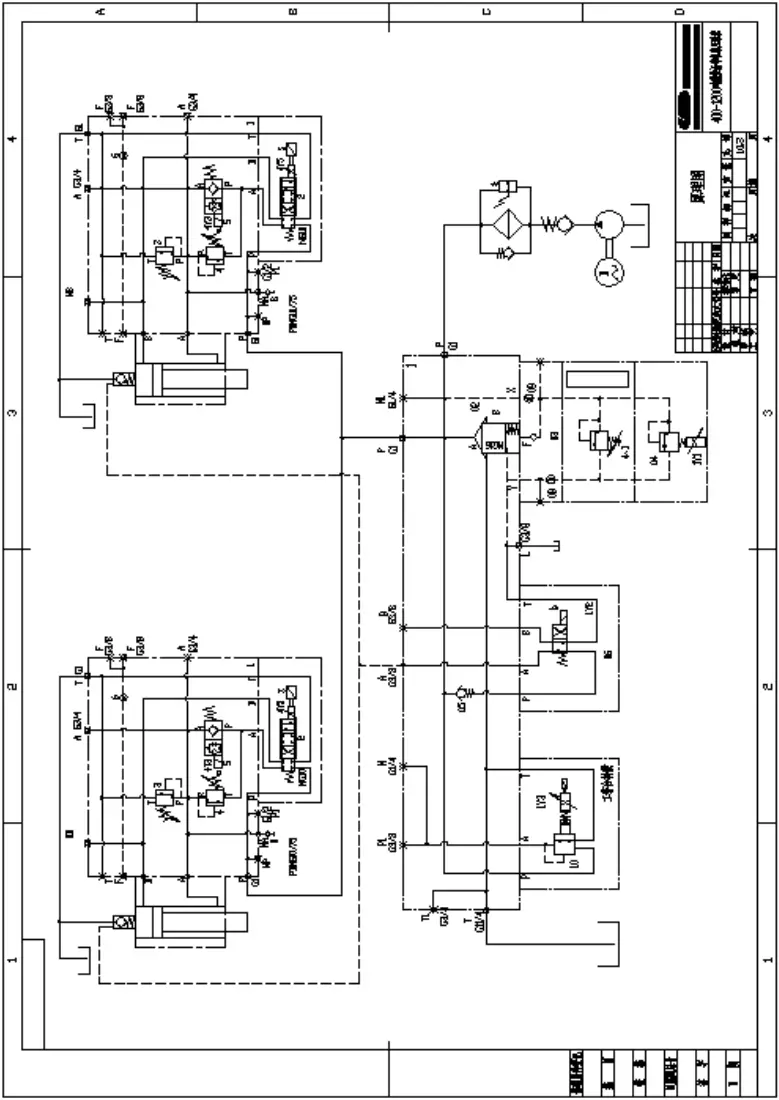

Apêndice: Diagrama esquemático do sistema hidráulico servo-prensa freio eletro-hidráulico

Apêndice: Diagrama esquemático do sistema hidráulico servo-prensa freio eletro-hidráulico (400-1200 toneladas)

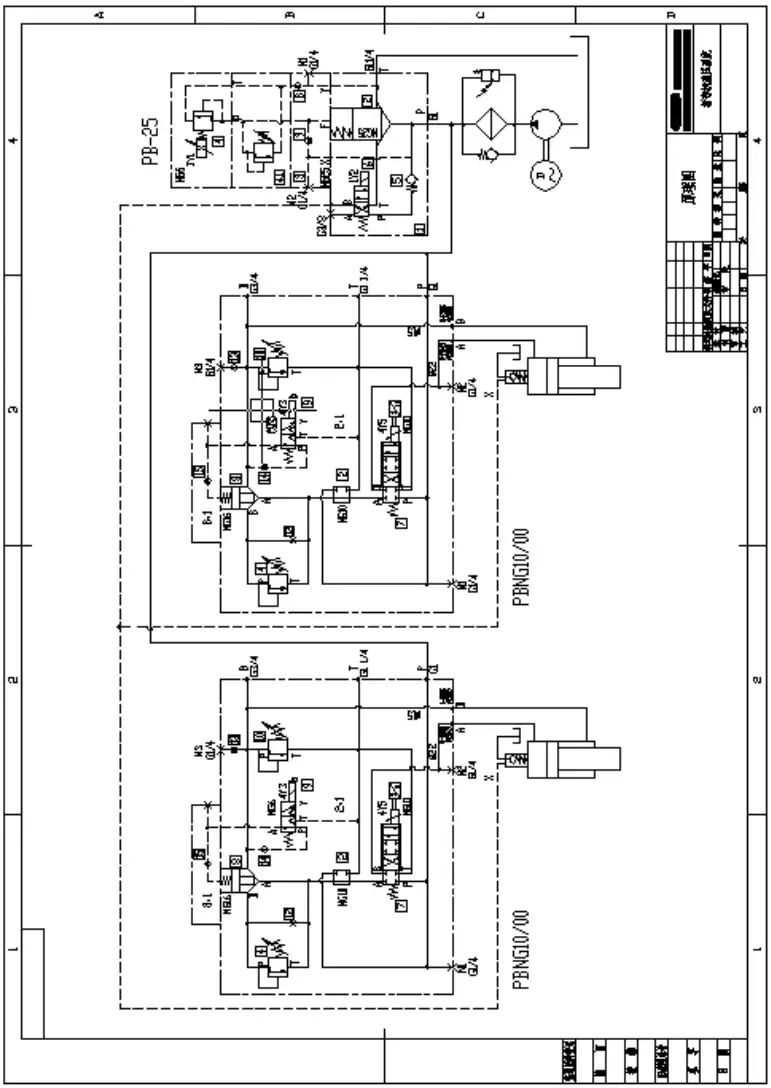

Apêndice: Diagrama esquemático do sistema hidráulico servo-prensa freio eletro-hidráulico (400-1200 toneladas)

Apêndice: Diagrama esquemático do sistema hidráulico servo-prensa freio eletro-hidráulico (1600-3000 toneladas)

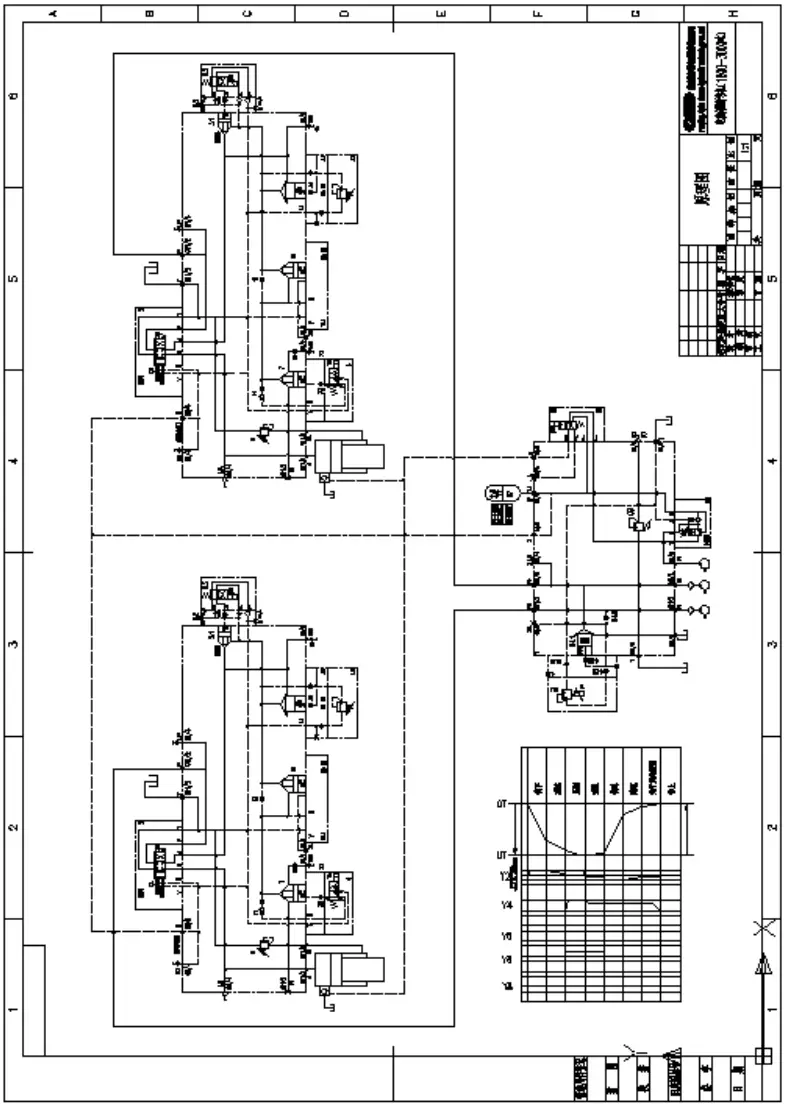

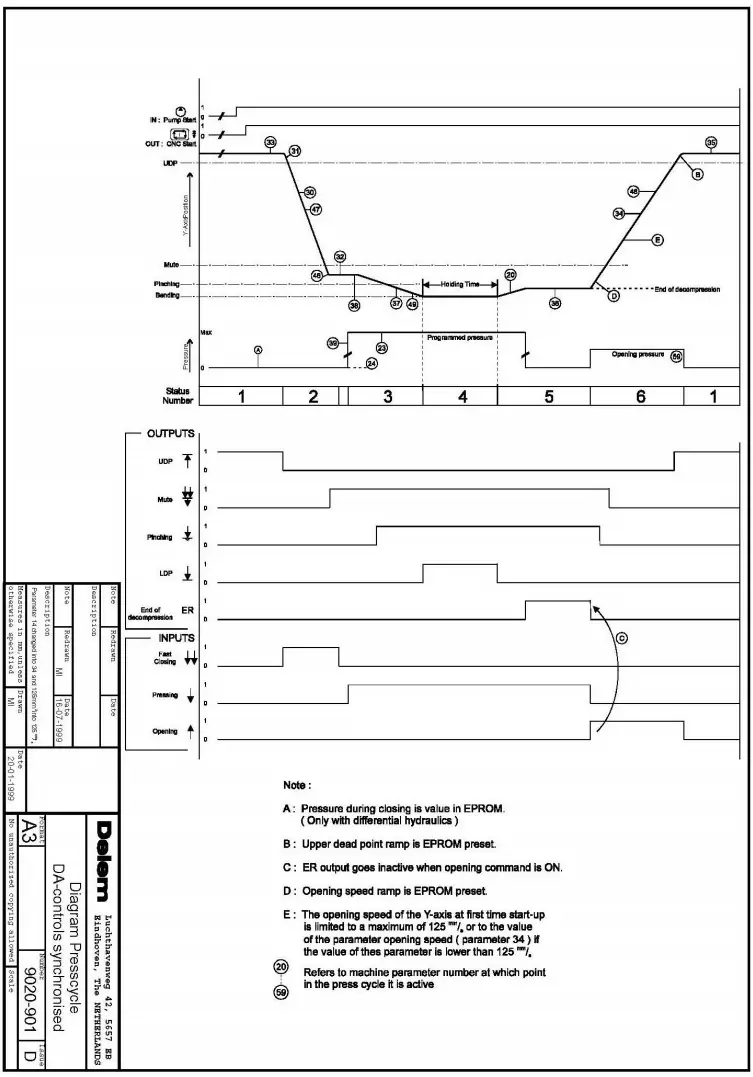

Apêndice: Gráfico de tempo da prensa dobradeira servo eletro-hidráulica

Apêndice: Diagrama esquemático da sequência de ação da prensa dobradeira

Apêndice: Princípio do sistema hidráulico controlado por bomba da prensa dobradeira servo eletro-hidráulica

Apêndice: Diagrama esquemático do sistema hidráulico para prensa dobradeira sincronizada com barra de torção