As válvulas podem ser usadas para controlar o fluxo de todos os tipos de líquidos, como ar, lama, óleo, água, vapor, metais líquidos, meios corrosivos e meios radioativos. Portanto, é muito importante selecionar as válvulas mais adequadas para o sistema de tubulação. Para selecionar a válvula mais adequada para o sistema de tubulação, é importante conhecer as características da válvula e conhecer as etapas e critérios de seleção.

Classificação das válvulas:

As válvulas industriais podem ser classificadas de acordo com diferentes parâmetros.

Categorização geral

a. Válvulas automáticas: Válvulas que reagem de forma independente dependendo do tipo de meio (líquido, gás, etc.).

Exemplos: válvulas de retenção, válvulas de segurança, válvulas de controle, válvulas de drenagem, válvulas redutoras de pressão, etc.

b. Válvulas Operadas: Válvulas que podem ser operadas manualmente, eletricamente, hidraulicamente ou pneumaticamente.

Exemplos: válvulas gaveta, válvulas, válvulas borboleta, válvulas borboleta, válvulas esfera, válvulas macho, etc.

Classificação das válvulas de acordo com sua estrutura:

a. Válvulas de corte: A parte do bloco se move ao longo do centro da sede.

b. Válvula gaveta: A parte do bloco se move ao longo do centro da sede vertical.

c. Válvulas de corte e esfera: A parte do bloco é um pistão ou esfera que gira em torno de seu centro.

d. Válvulas oscilantes: A parte do bloco gira em torno do eixo fora da sede.

e. Válvulas borboleta: Um disco da parte do bloco gira em torno de um eixo da sede.

f. Válvulas deslizantes: bloqueiam os deslizamentos das peças na direção vertical do canal.

Classificação das válvulas de acordo com a área de aplicação:

a. Válvulas para ligar e desligar: Servem para permitir a passagem ou fechamento de meios em tubulações.

Exemplos: válvulas de corte, comportas deslizantes, válvulas de esfera, flaps, etc.

b. Válvulas de parada de reciclagem: usadas para evitar refluxo de mídia

Exemplo: válvulas de retenção

c. Válvulas reguladoras: Usadas para regular a pressão e vazão do meio.

Exemplos: válvulas de controle e válvulas redutoras de pressão.

d. Válvulas distribuidoras: Servem para mudar a direção do fluxo do meio e sua distribuição.

Exemplos: revestimento de válvulas T-cock, válvulas de distribuição e válvulas gaveta.

e. Válvulas para fins de segurança: Utilizadas para drenar o excesso de meio para garantir a segurança do sistema de tubulação e equipamentos quando a pressão do meio ultrapassa determinados valores.

Exemplos: válvulas de segurança e válvulas de proteção.

f. Válvulas para outros fins especiais: válvulas de drenagem, válvulas de ventilação e válvulas de drenagem.

Classificação das válvulas de acordo com os modos de condução:

a. Válvulas operadas manualmente: Acionadas por volante, manopla, alavanca ou corrente, etc.

b. Válvulas acionadas eletricamente: acionadas por meio de um motor ou outro dispositivo elétrico.

c. Válvulas acionadas hidraulicamente: acionadas por água ou óleo.

d. Válvulas acionadas pneumaticamente: Acionadas por ar comprimido.

Classificação das válvulas de acordo com a pressão nominal da válvula:

a. Válvulas de vácuo: Pressão absoluta < 0,1 MPa, ou seja, válvulas com pressão de 760 mmHg (são utilizados milímetros de mercúrio ou milímetros de água para indicar a pressão).

b. Válvulas de baixa pressão: Válvulas com pressão normal PN ≤ 1,6 MPa (Válvulas de aço com pressão ≤ 1,6 MPa estão incluídas no escopo.)

c. Válvulas de média pressão: Válvulas com pressão normal entre PN 2,5 e 6,4 MPa.

d. Válvulas de alta pressão: Válvulas com pressão normal entre PN 10,0 e 80,0 MPa.

e. Válvulas de super alta pressão: Válvulas com pressão normal PN ≥ 100,0 MPa

Classificação das válvulas de acordo com a temperatura do meio de trabalho:

a. Válvulas gerais: Válvulas utilizadas quando a temperatura do fluido de trabalho está entre 40°C e 425°C.

b. Válvulas de alta temperatura: Válvulas utilizadas quando a temperatura do fluido de trabalho está entre 425°C e 600°C.

c. Válvulas resistentes ao calor: Válvulas utilizadas quando a temperatura do fluido de trabalho está acima de 600°C.

d. Válvulas negativas: Válvulas usadas quando a temperatura do fluido de trabalho está entre -150°C e -40°C.

e. Válvulas criogênicas: Válvulas utilizadas quando a temperatura do fluido de trabalho é inferior a -150°C.

Classificação das válvulas de acordo com as larguras nominais internas:

a. Válvulas de pequeno diâmetro: Válvulas com diâmetro nominal interno DN < 40 mm.

b. Válvulas de diâmetro médio: Válvulas com diâmetro interno nominal entre DN50 e 300 mm.

c. Válvulas de grande diâmetro: Válvulas com diâmetro interno nominal entre DN350 e 1200 mm.

d. Válvulas sobredimensionadas: Válvulas com diâmetro nominal interno entre DN350 e 1200 mm.

Classificação das válvulas de acordo com a sua ligação às tubulações:

a. Válvulas conectadas por flange: Válvulas conectadas aos tubos entre flanges.

b. Válvulas com conexão roscada: Válvulas com rosca interna ou externa que são conectadas às tubulações por meio de roscas.

c. Válvulas soldadas: Válvulas com conexão soldada e soldadas a tubos.

d. Válvulas conectadas por braçadeira: Válvulas com conexão por braçadeira no corpo da válvula, que são conectadas às tubulações com braçadeiras.

e. Válvulas de conexão de compressão: Válvulas conectadas a tubos por meio de uma conexão de compressão.

Propriedades da válvula

As válvulas geralmente têm as duas características a seguir:

Recursos do aplicativo:

Determina as principais áreas de desempenho e aplicação das válvulas. Os seguintes pontos pertencem a este escopo:

– Finalidade das válvulas (válvulas de corte, válvulas de controle, válvulas de segurança, etc.)

– Tipos de válvulas (corrediças, válvulas, válvulas borboleta, válvulas esfera, etc.)

– Os materiais das peças principais (corpo da válvula, tampa da válvula, hastes, arruelas, superfície de vedação).

– Modos de transmissão da válvula.

Características estruturais:

Determina a instalação, reparo, manutenção e outros métodos de válvulas. Os seguintes pontos estão incluídos no escopo:

– O comprimento e a altura total da válvula.

– As formas de conexão aos tubos (flanges, braçadeiras, roscas internas e externas, cordões de solda, etc.)

– Formas de vedação (anéis de inserção, anéis roscados, soldagem de cordão, soldagem por spray, corpos de válvulas).

– Construção da haste da válvula (haste rotativa, haste de elevação, etc.)

Etapas e critérios para seleção de válvula

Passos para escolher:

1) Para confirmar as aplicações da válvula no equipamento ou dispositivos e as condições de trabalho da válvula, como meio aplicável, pressão de trabalho e temperaturas de trabalho, etc.

2) Certifique-se de que os diâmetros nominais e os métodos de conexão das tubulações às válvulas, como flanges, roscas ou soldagem, etc., correspondam.

3) Determinar os tipos de acionamento das válvulas, ou seja, se as válvulas podem ser operadas manualmente, elétrica, eletromagneticamente, pneumaticamente ou hidraulicamente, com conexão elétrica ou eletro-hidráulica, etc.

4) De acordo com o meio transportado pelas tubulações, pressão de operação e temperatura de operação, os invólucros devem ser determinados, e as partes internas devem ser feitas de ferro cinzento, ferro maleável, ferro dúctil, aço carbono, aço-liga, aço inoxidável à prova de ácido ligas de aço ou cobre, etc.

5) Selecione a finalidade das válvulas, ou seja, válvulas de corte, válvulas de controle, válvulas de segurança, etc.

6) Certifique-se do tipo de válvulas, ou seja, válvulas gaveta, válvulas globo, válvulas esfera, válvulas borboleta, válvulas aceleradoras, válvulas de segurança, válvulas redutoras de pressão, válvulas de purgador de vapor, etc.

7) Para válvulas automáticas, os parâmetros precisam ser determinados, ou seja, a resistência de fluxo permitida, a capacidade de entrega, a contrapressão, etc. Os diâmetros nominais das tubulações e os diâmetros dos furos das sedes das válvulas devem então ser determinados de acordo com os diferentes requisitos.

8) Determinar os parâmetros geométricos das válvulas selecionadas, ou seja, o comprimento da estrutura, a forma e tamanho das conexões de flange, a altura das válvulas após abertura e fechamento, o tamanho e número de furos de parafusos conectados e o tamanho geral das válvulas

9) Dados existentes, como B. Use catálogos de produtos de válvulas, amostras de produtos de válvulas, etc. para selecionar produtos de válvulas adequados

Critério de seleção:

Depois de compreender as etapas para selecionar uma válvula, devemos também observar os critérios para selecionar uma válvula.

1) Seleção de acordo com as finalidades de aplicação, condições de operação e métodos de controle de operação das válvulas selecionadas.

2) Seleção de acordo com as características do meio de trabalho, ou seja, pressão de trabalho, temperatura de trabalho, comportamento corrosivo, viscosidade do meio, se contém partículas sólidas ou se é tóxico, inflamável, explosivo, etc.

3) Selecione a válvula de acordo com os requisitos das propriedades do fluido, ou seja, resistência ao fluxo, capacidade de distribuição, características de fluxo e grau de vedação, etc.

4) Seleção de acordo com o tamanho da instalação e requisitos de tamanho externo, ou seja, diâmetro nominal, métodos de conexão, tamanhos de conexão de tubo, tamanhos externos ou limitação de peso, etc.

5) Seleção de acordo com requisitos adicionais de confiabilidade, vida útil e desempenho à prova de explosão do equipamento elétrico do produto da válvula.

Alguns pontos importantes sobre parâmetros de seleção

• Se as válvulas forem utilizadas para fins de controle, os seguintes parâmetros também deverão ser determinados:

– forma de trabalhar,

– fluxo máximo e mínimo,

– queda de pressão no fluxo normal e no fechamento,

– pressão máxima e mínima das entradas da válvula.

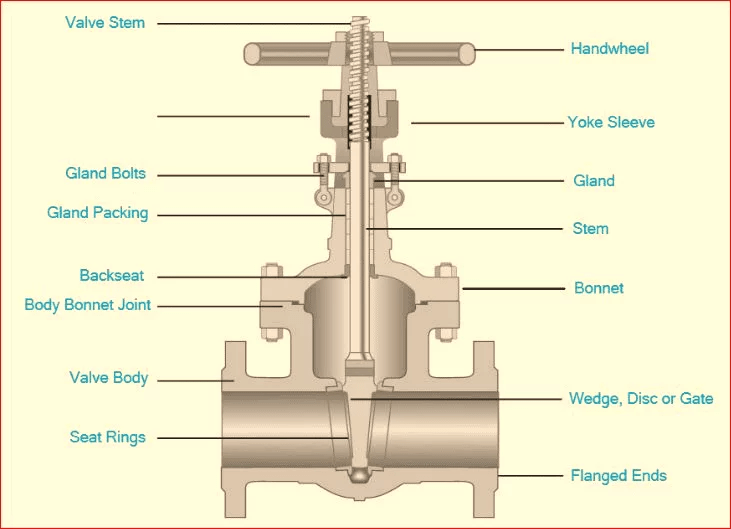

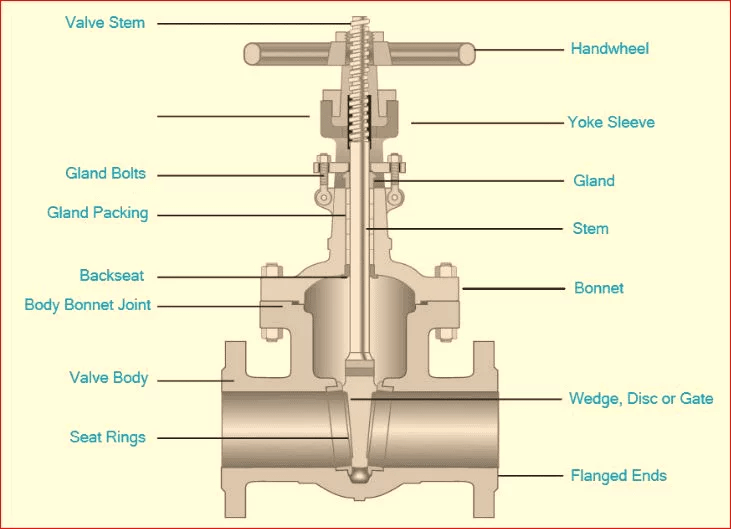

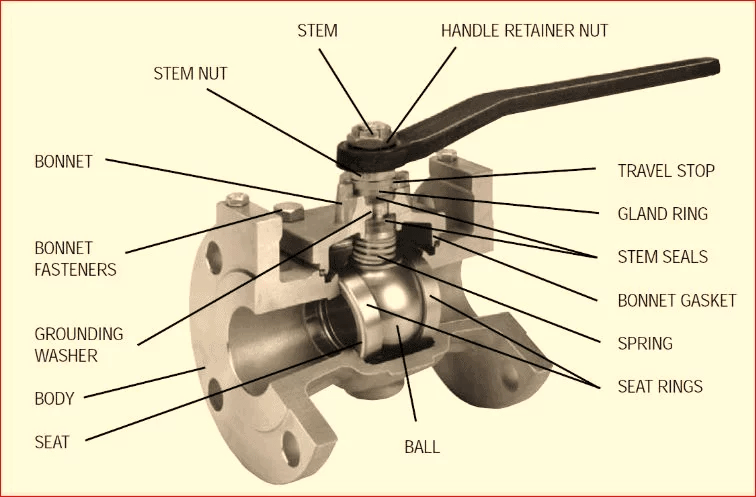

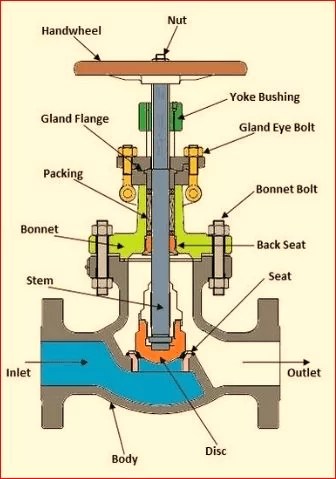

• Além dos fundamentos e etapas mencionados acima, familiarize-se detalhadamente com as estruturas internas dos diferentes tipos de válvulas para selecionar as válvulas de maneira sensata e correta e, assim, poder fazer a seleção da válvula preferida.

• As válvulas representam o controle final nas tubulações. O fluxo do meio nas tubulações é controlado abrindo e fechando a válvula.

• O formato dos canais de fluxo da válvula confere à válvula certas propriedades de fluxo. Isto deve ser levado em consideração ao selecionar as válvulas mais adequadas para o sistema de tubulação.

Princípios para seleção de válvulas

Válvulas para desligar e liberar o meio de fluxo

– Quando os canais de fluxo da válvula são canais diretos e a resistência ao fluxo é baixa, eles geralmente são selecionados como válvulas de corte e desbloqueio.

– Válvulas de corte (válvulas de corte, válvulas de pistão) são menos preferidas devido aos seus caminhos de fluxo tortuosos e maior resistência ao fluxo.

– Válvulas como válvulas de bloqueio podem ser usadas onde for permitida maior resistência ao fluxo.

Válvulas de controle de fluxo

As válvulas selecionadas para uma finalidade específica devem ser capazes de regular facilmente o fluxo.

– Válvulas de fechamento descendente (por exemplo, válvulas de bloqueio) são adequadas para isso porque o tamanho de sua sede é proporcional ao curso das peças do bloco.

– Válvulas rotativas (válvulas cônicas, válvulas borboleta, válvulas esféricas) e válvulas de corpo flexível (válvulas de fixação, válvulas de diafragma) também podem ser usadas para controle de aceleração, mas são adequadas apenas para uso em uma faixa limitada de diâmetros de válvula.

– As válvulas deslizantes são válvulas em forma de disco que se movem transversalmente à sede circular da válvula. Eles só podem regular o fluxo quando estão próximos da posição fechada. Portanto, eles normalmente não são usados para controle de fluxo.

Válvulas para reversão e desvio

Dependendo dos requisitos de reversão e desvio, as válvulas podem ter três ou mais canais. Torneiras e válvulas de esfera são mais adequadas para esta finalidade. Portanto, a maioria das válvulas usadas para reversão e desvio são selecionadas de um desses tipos. No entanto, em alguns casos, outros tipos de válvulas podem ser usados para reverter e desviar, desde que duas ou mais válvulas estejam devidamente conectadas.

Válvulas para uso em meios com partículas suspensas

Se houver partículas no meio, é melhor usar válvulas com função limpadora, enquanto as peças do bloco deslizam ao longo da superfície de vedação. Se o movimento para frente e para trás das peças do bloco for perpendicular à sede da válvula, elas poderão reter partículas. Portanto, estas válvulas são adequadas apenas para meios sem partículas, a menos que os materiais da superfície de vedação permitam a incorporação de partículas. Tanto as válvulas de esfera quanto as válvulas macho têm uma função de limpeza na superfície de vedação durante o processo de abertura e fechamento e, portanto, são adequadas para uso em meios com partículas.

Notas sobre seleção de válvula

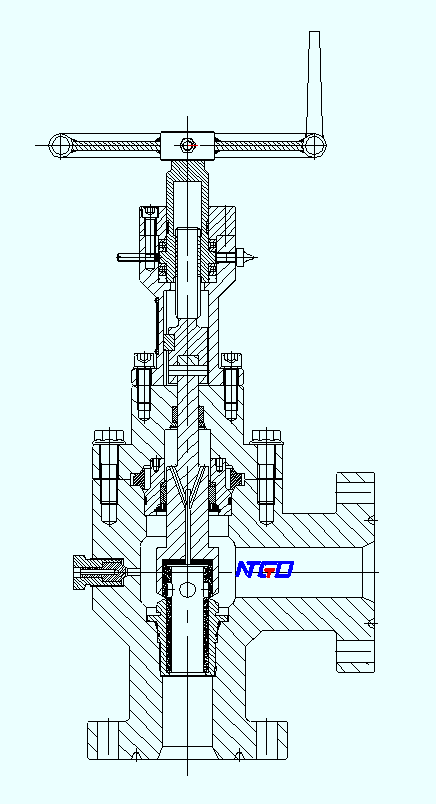

1. Seleção da válvula gaveta

As válvulas gaveta são os tipos de válvula mais preferidos. Eles são adequados não apenas para meios como vapor e produtos petrolíferos, mas também para meios contendo sólidos granulares e alta viscosidade. Estas válvulas também são adequadas para sistemas de ventilação e baixo vácuo. Para meios com partículas sólidas, os corpos das válvulas gaveta devem ter um ou dois orifícios de lavagem. Válvulas gaveta especiais de baixa temperatura devem ser usadas para meios de baixa temperatura.

2. Seleção da válvula de corte

A válvula de corte é adequada para tubulações que não possuem requisitos rígidos de resistência a fluidos, ou seja, perda de pressão. Podem ser considerados para tubulações ou equipamentos de alta temperatura e alta pressão, bem como para tubulações com meio de vapor e DN < 200mm. As válvulas globo podem ser usadas para válvulas pequenas, como: Por exemplo, válvulas de pino, válvulas de instrumento, válvulas de amostragem, válvulas de medição de pressão, etc. No controle de fluxo ou pressão, válvulas de corte ou válvulas de estrangulamento são preferidas devido à sua baixa precisão e diâmetros relativamente pequenos. Para meios altamente tóxicos, devem ser utilizadas válvulas de corte com fole. Entretanto, eles não devem ser usados para meios com alta viscosidade e partículas facilmente sedimentáveis. Estas válvulas não podem ser usadas como válvulas de ventilação e válvulas para sistemas de baixo vácuo.

3. Seleção de válvula de esfera

A válvula esférica é adequada para meios de baixa temperatura, alta pressão e alta viscosidade. A maioria das válvulas de esfera pode ser usada em meios com partículas sólidas suspensas e também pode ser usada em meios em pó e granulados, dependendo dos requisitos dos materiais de vedação. As válvulas esfera de canal completo não são adequadas para regulação de vazão, mas são adequadas para situações onde é necessária abertura e fechamento rápidos para desligamento em emergências ou acidentes. As válvulas esfera são recomendadas em tubulações com rigoroso desempenho de vedação, desgaste, canais de contração, operações rápidas de abertura e fechamento, parada de alta pressão (grande pressão diferencial), baixo ruído, gaseificação, baixo torque operacional e baixa resistência a fluidos. Eles também são adequados para estruturas leves, paradas de baixa pressão e meios corrosivos.

As válvulas de esfera de baixa temperatura com capas são as válvulas mais ideais para meios criogênicos e de baixa temperatura e são usadas em sistemas e equipamentos de tubulação de meios de baixa temperatura. Ao selecionar válvulas esfera com flutuadores, os materiais da sede devem suportar as cargas da esfera e do fluido de trabalho. Válvulas esfera de grande diâmetro requerem maior torque durante a operação. Para válvulas esfera com DN≥200 mm, uma engrenagem helicoidal é preferida para operação. Além disso, as válvulas de esfera utilizadas em tubulações para materiais altamente tóxicos e meios inflamáveis devem ser à prova de fogo e antiestáticas.

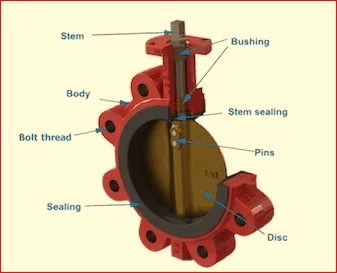

4. Escolhendo o corpo do acelerador

As válvulas borboleta são adequadas para locais onde a temperatura do meio é baixa e a pressão é alta. Eles também são adequados para locais onde a vazão e a pressão precisam ser reguladas. No entanto, eles não são adequados para meios com alta viscosidade e partículas sólidas. Portanto, não podem ser utilizadas como válvulas de corte.

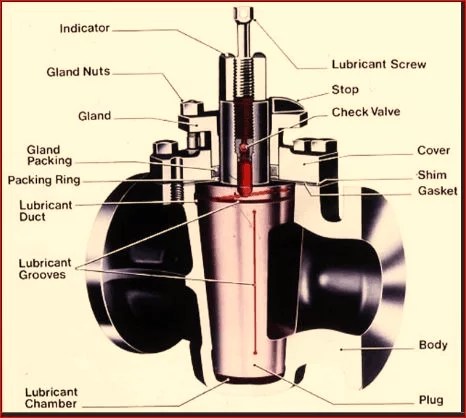

5. Seleção da válvula macho

Em geral, as torneiras para pintinhos são adequadas para situações onde é necessária abertura e fechamento rápidos. Eles também são adequados para meios de baixa temperatura e alta viscosidade e meios com partículas suspensas, mas não para vapor e meios de alta temperatura.

6. Seleção da válvula de corte

As válvulas borboleta são adequadas para tubulações com diâmetros grandes (por exemplo, DN > 600 mm) e comprimentos curtos, bem como para requisitos de controle rápido de fluxo e abertura e fechamento rápidos. Eles são geralmente usados para água, óleo e ar comprimido e outros meios com temperatura ≤ 80°C e pressão ≤ 1,0 MPa. Em comparação com válvulas gaveta e válvulas esfera, as válvulas borboleta são adequadas para sistemas de tubulação com perda de pressão menos severa devido à sua perda de pressão relativamente grande.

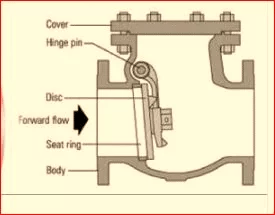

7. Seleção da válvula de retenção

As válvulas de retenção geralmente são adequadas para meios limpos, mas não para meios com conteúdo sólido e alta viscosidade.

– Se DN≤40mm devem ser utilizadas válvulas de retenção (instalação permitida apenas em tubos horizontais).

– Para DN = 50-400 mm, devem ser utilizadas válvulas de retenção com alavanca oscilante (instaladas em tubulações horizontais e verticais. Quando instaladas em tubulações verticais, a direção do fluxo do meio deve ser de baixo para cima).

– Para DN≥450mm, devem ser utilizadas válvulas de retenção do tipo tampão.

– Para DN = 100–400 mm, também podem ser utilizadas válvulas de retenção wafer.

A válvula de retenção pode ser feita para pressões operacionais muito altas e o PN pode atingir até 42MPa. Dependendo da carcaça e do material da vedação, eles podem ser usados para vários meios operacionais, como água, vapor, gás, meios corrosivos, óleo, etc. e temperaturas operacionais na faixa entre -196 e 800 °C.

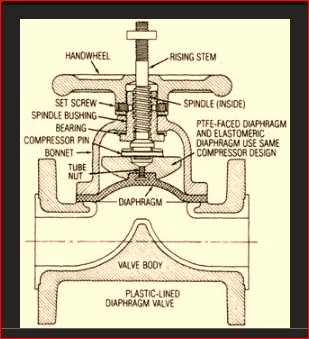

8. Seleção da válvula diafragma

As válvulas de diafragma são adequadas para óleo, água, meios ácidos e meios com partículas suspensas em temperaturas de operação abaixo de 200 °C e pressões abaixo de 1,0 MPa. No entanto, eles não são adequados para solventes orgânicos e meios fortemente oxidantes.

– Para meios granulares abrasivos, válvulas de diafragma do tipo vertedouro devem ser selecionadas. Ao selecionar válvulas de diafragma do tipo vertedor, preste atenção às tabelas de características de vazão.

– Válvulas de diafragma reto devem ser usadas para meios constituídos por líquidos viscosos, pastas de cimento e sedimentos.

– As válvulas de diafragma não devem ser usadas em linhas de vácuo e equipamentos de vácuo, a menos que sejam aplicáveis requisitos especiais.

Diferentes tipos de válvulas têm uma ampla gama de aplicações e são frequentemente operadas. As válvulas são utilizadas em diversas áreas da vida cotidiana. A função das válvulas é muito importante para garantir o funcionamento normal do sistema de tubulação e evitar a ocorrência do fenômeno “gotejamento e vazamento”. Portanto, é muito importante compreender a estrutura da válvula, seu funcionamento e suas condições de trabalho para escolher a válvula correta.