A escolha certa do bico de corte a laser dobra a eficiência.

Embora possa parecer uma peça pequena e discreta, o seu papel não é insignificante. Ele precisa resistir ao ricochete de detritos derretidos e controlar a área e o tamanho da difusão do gás.

Portanto, a qualidade do bico para cabeçote de corte a laser é um dos fatores importantes que determinam a qualidade do corte a laser. Hoje discutiremos como escolher o bico certo.

I. Existe uma grande diferença entre bicos de diferentes qualidades?

Sim, há uma diferença significativa, pois o material e a precisão do bico desempenham um papel decisivo na condutividade, condutividade térmica, dificuldade de ajuste e proteção da cabeça do laser.

Um bom bico pode proteger a lente óptica dentro da cabeça de corte e liberar gás auxiliar para a superfície e fenda do material de corte, direcionando o gás para auxiliar no corte e remoção da escória, deixando um corte limpo.

Portanto, a qualidade do bico afeta diretamente a vida útil da cabeça de corte e a qualidade da peça que está sendo cortada.

De modo geral, os bicos que vêm com a cabeça de corte original têm preços mais elevados, o que tornou os bicos de terceiros muito populares. No entanto, nem todos os fabricantes terceirizados possuem capacidade de produção para tais consumíveis.

Na guerra de preços dos cortadores a laser de fibra nos últimos anos, os preços dos acessórios para cortadores a laser também caíram. Buscar cegamente preços baixos e ignorar a qualidade resultará em mais danos do que benefícios.

II. Quais são as consequências da seleção inadequada de bicos?

Se o projeto e a manutenção do bico não forem apropriados, a precisão do processamento pode ser insuficiente, resultando em uma redução na taxa de fluxo de gás e na direção instável do fluxo de ar, o que pode afetar a fusão dos materiais durante o processo de corte e produzir detritos fundidos. Materiais mais espessos podem até tornar-se impossíveis de cortar.

Selecionando um bico muito grande

Listras superiores ásperas com bordas serrilhadas (direita)

Selecionando um bico muito pequeno

III. Quais são os tipos de bicos?

Atualmente, existem dois tipos principais de projetos de bico: “bocal de baixa velocidade” (a vazão do gás é menor que a velocidade do som) e “bocal de alta velocidade” (a vazão do gás é próxima à velocidade do som).

Os fatores que afetam o desempenho do bico incluem a pressão do gás na cavidade da cabeça de corte, o diâmetro do bico, o formato interno do bico e o formato da saída do bico.

O princípio de funcionamento de um bico de alta velocidade é semelhante ao princípio de exaustão de um foguete ou motor a jato, que tem um efeito acelerador no gás que entra no bico. Portanto, um bico de alta velocidade pode produzir melhores resultados de corte para materiais viscosos.

Se um bico regular de baixa velocidade for usado, a pressão superficial da peça de trabalho irá flutuar significativamente conforme a altura de corte muda, o que pode levar a resultados de corte insatisfatórios.

4. Como selecionar um bico?

O corte a laser é atualmente reconhecido como um dos métodos mais eficientes, precisos e de alta qualidade de processamento de metal.

Vários fatores afetam o corte a laser, e o bico é um deles. Selecionar o bico apropriado ao cortar materiais diferentes pode simplificar o processamento. Mas como podemos escolher corretamente o bico certo? Vamos dar uma olhada hoje.

O bico, também conhecido como bico de cobre, é um dos componentes muito importantes no corte a laser. Localizados na extremidade inferior da cabeça de corte, tanto o feixe de laser quanto o gás auxiliar atuam no material de corte através do bico. Sua principal função é reunir o gás auxiliar e formar alta pressão, liberando-o na superfície e no corte do material de corte.

Isso remove o material original que derreteu e vaporizou durante o processo de corte, deixando um corte limpo. Ao mesmo tempo, evita que poluentes como escória derretida e poeira voltem para cima, protegendo assim a lente interna.

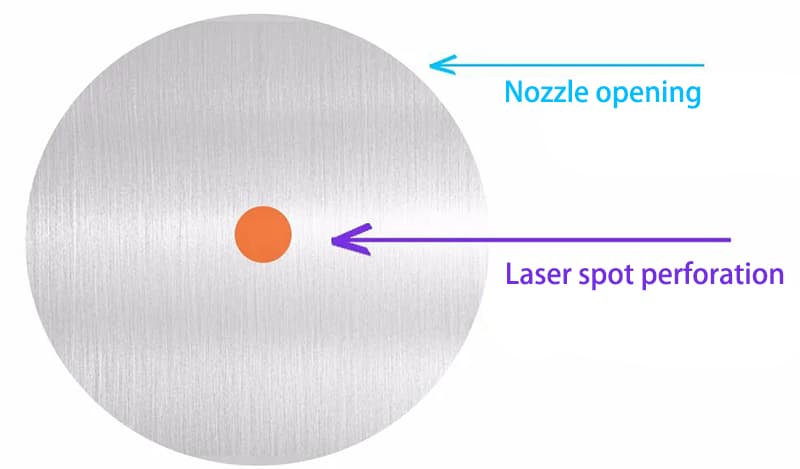

Para obter melhores seções de corte, é necessário controlar a concentricidade do feixe de laser e o centro do bico, que é um dos fatores importantes que afetam a qualidade do corte. Portanto, o bico deve ser coaxial com o feixe de laser para obter melhores seções de corte.

Quando o centro do bico e o centro do feixe de laser não são coaxiais, os efeitos na qualidade do corte são os seguintes:

- O gás de corte é pulverizado a partir do centro do bico, que é o ponto central onde a placa precisa ser cortada. Se o laser não estiver no centro do bico, haverá um desvio entre o ponto de ação do laser e o real, levando a uma inconsistência perceptível entre o corte real e o efeito esperado.

- Se o laser não estiver no centro do bico, o feixe atingirá a parede interna do bico durante a operação normal, o que pode queimar gravemente o bico e afetar o efeito de corte real.

Para verificar se o feixe de laser e o bico são coaxiais, as seguintes etapas são necessárias para o teste:

- Cole um pedaço de fita transparente sobre a abertura do bico, com a borda circular sobrepondo completamente a fita;

- Ajuste a potência do dispositivo para cerca de 100 W e use o modo de disparo de pontos para irradiar a fita transparente com o laser;

- Remova a fita transparente e observe a relação entre a borda circular e a posição do furo do laser.

Se o furo estiver no centro do círculo, isso significa que o feixe de laser e o bico são coaxiais e nenhum ajuste é necessário. Se o furo não for coaxial com o centro do círculo, ou se o furo não puder ser visto (o feixe de laser atinge a parede interna do bico), será necessário ajustar o parafuso de ajuste na cabeça de corte a laser. Repita as etapas 1 a 3 até que o orifício do laser coincida com o centro do bico.

Seleção do tipo de bico:

Os bicos são divididos em bicos de camada única e de camada dupla. Bicos de camada única têm velocidades de fluxo de gás relativamente lentas e são comumente usados para cortar metais como aço inoxidável, liga de alumínio e cobre, geralmente usando nitrogênio como gás auxiliar.

Os bicos de camada dupla têm velocidades rápidas de fluxo de gás, adequados para corte em alta velocidade e são frequentemente usados para cortar aço carbono, geralmente usando oxigênio como gás auxiliar, e a superfície de corte geralmente fica preta devido à oxidação.

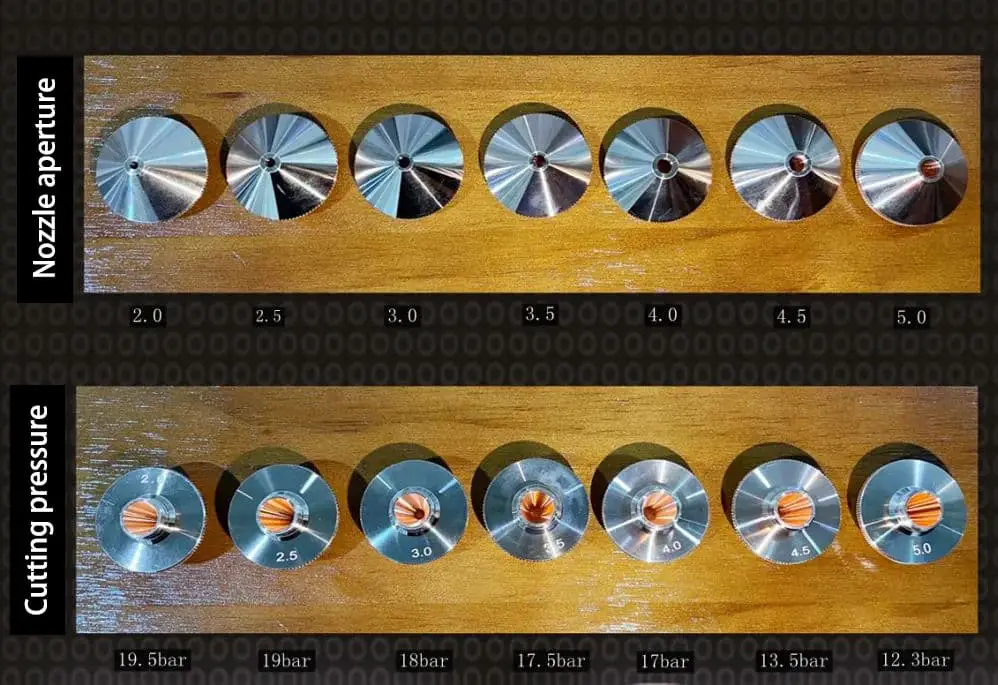

Seleção do tamanho do bico:

O tamanho da abertura do bico determina a velocidade do fluxo de gás que atua sobre o material de corte, afetando assim a remoção do material fundido. Quanto maior e mais rápido for o fluxo de ar que entra no corte, maior será a capacidade de soprar o material fundido.

Em teoria, quanto mais espessa a placa, maior deve ser o bico usado. Entretanto, quanto maior a abertura do bocal, maior a chance do material fundido respingar para cima durante o corte, o que encurta a vida útil da lente.

Bicos deformados ou com gotas derretidas afetarão o efeito de corte. Portanto, o bocal deve ser manuseado com cuidado para evitar impacto ou deformação, e quaisquer gotas derretidas no bocal devem ser limpas imediatamente.

Fatores a serem considerados ao selecionar um bico:

Existem vários fatores a serem considerados ao selecionar um bico:

Necessidades de processamento: Os bicos de camada única usados em equipamentos a laser são usados principalmente para cortar placas de aço inoxidável e alumínio com nitrogênio, enquanto os bicos de camada dupla são usados principalmente para cortar aço carbono com oxigênio.

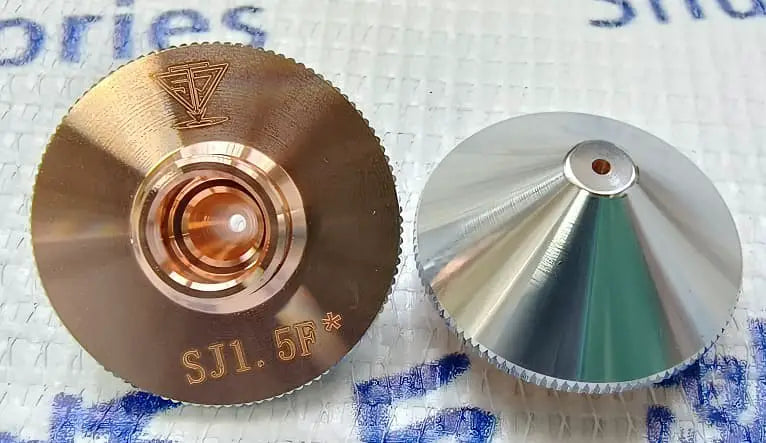

Material: Os bicos são comumente feitos de dois materiais, cobre roxo e latão. O cobre roxo tem melhor condutividade e desempenho térmico que o latão.

Tamanho: O tamanho da abertura do bocal determina a vazão do gás e o formato do campo de gás. Geralmente, ao cortar chapas abaixo de 3 mm, recomenda-se usar um bico com diâmetro de 1 mm, e para 3 mm ou mais, recomenda-se um bico com diâmetro de 1,5 mm. Para cortes acima de 10 mm, recomenda-se um bico com diâmetro igual ou superior a 2 mm.

Precisão de processamento: Um bom bico de cabeça de laser deve ter uma concentricidade de 0,03 mm, enquanto bicos com tamanho de 1,0 mm ou menos devem ter uma concentricidade de 0,02 mm ou melhor. Bicos com concentricidade de alta precisão não apenas reduzem a depuração inicial durante o processamento, mas também evitam efetivamente danos à cabeça do laser causados pelo laser de alta energia atingindo a parede interna da cabeça.

V. Introdução aos Bicos Comuns

Existem vários tipos de bicos comumente usados em aplicações industriais. Aqui estão alguns dos mais comuns:

Bocal de Camada Única – S

Características: Parede interna cônica com alta vazão de gás para sopro de escória.

Finalidade: Corte por fusão de materiais como aço inoxidável e chapa de alumínio.

Bico de Dupla Camada – D

Características: Bico composto de camada dupla com um núcleo interno adicionado com base em um bico de camada única.

Finalidade: Dupla camada 2.0 ou maior para corte de areia de aço carbono

Bocal de camada dupla de alta velocidade – E

Características: O bico tem formato pontiagudo e os três furos na borda do núcleo interno são maiores do que os de um bico normal de camada dupla.

Finalidade: É usado principalmente para corte de alta potência, alta velocidade e alta qualidade de aço carbono de até 20 mm de espessura com acabamento superficial liso e brilhante.

Bocal de Camada Única de Alta Velocidade – SP

Características: O bico possui formato pontiagudo, com parede interna cônica que apresenta desenho escalonado.

Finalidade: É usado principalmente para corte de alta potência e alta velocidade de aço carbono com espessura acima de 20 mm, resultando em um acabamento superficial liso e brilhante. Também é adequado para aplicações de corte com foco em oxigênio.

Bocal de camada única de alta velocidade – SD

Características: O bico possui formato pontiagudo com parede interna cônica e maior área de orifício do bico.

Finalidade: É utilizado principalmente para corte em alta velocidade de aço carbono com espessura acima de 20mm, resultando em um desempenho de corte suave e estável com melhor qualidade de corte.

Bocal de reforço – B

Características: Melhorado a partir de um bico de camada única, o bico possui uma camada escalonada no orifício do bico.

Finalidade: Pode ser utilizado para corte de alta potência de aço inoxidável e aço carbono com nitrogênio ou ar comprimido em baixa pressão.

VI. Como instalar e ajustar um bico?

Etapas de instalação do bico:

- Desparafuse o bico antigo.

- Instale o novo bico e aperte-o com a força adequada.

- Após substituir o bico, recalibre a capacitância.

Por exemplo, para uma cabeça de corte a laser BLT de 12 kW com um ponto focal emparelhado com um bico (o ponto focal 0 deve ser calibrado):

- Bocal 1.2E de camada dupla: para cortar chapa de aço carbono de 3 mm a 12 mm, pontos focais entre 5-11.

- Bocal 1.4E de camada dupla: pontos focais entre 9-14.

- Bocal 1.6E de camada dupla: pontos focais entre 11-16.

- Bocal 1.8E de camada dupla: pontos focais entre 13-18.

- Bico SP de camada única 1.2: pontos focais entre 8-13.

- Bico SP de camada única 1.4: pontos focais entre 10-15.

- Bico SP de camada única 1.6: pontos focais entre 12-17.

- Bico SP de camada única 1.8: pontos focais entre 14-19.

É importante instalar e calibrar adequadamente o bico para garantir desempenho e qualidade de corte ideais.

VII. Recomendações para Bicos Comuns

| Laser | Espessura de corte (corte de superfície brilhante de aço carbono com oxigênio) | Bocal sugerido |

|---|---|---|

| Laser de baixa potência (≤6000W) | 16-20mm | Bocal cônico geral 1.4D-1.6D |

| Laser de alta potência (≥6000W, usando Raycus 12kW como exemplo) | 3-12 mm | Bocal de alta velocidade de camada dupla 1.2E |

| 12-14mm | Bocal de alta velocidade de camada dupla 1.2B-1.4E | |

| 16-20 mm | Bocal de alta velocidade de camada dupla 1.4E-1.6E | |

| 22-35mm | Bocal de alta velocidade de camada única SP1.4-SP1.8 ou Bocal de alta velocidade de camada dupla 1.4E-1.8E |

|

| 35-40 mm | Bocal de alta velocidade de camada única SP1.6-SP1.8 ou Bocal de alta velocidade de camada dupla 1.6E-1.8E |

A qualidade dos bicos no mercado varia muito. Recomenda-se distingui-los cuidadosamente de acordo com o conteúdo acima e adquirir através dos canais regulares.