Após 7.305 horas de operação de um motor diesel em nossa empresa, foram encontradas rachaduras na saia do pistão do terceiro cilindro.

Para determinar a causa da trinca, dissecamos a saia do pistão e conduzimos uma análise abrangente e avaliação da composição química, propriedades mecânicas, macroestrutura, macromorfologia e microestrutura da fratura.

1. Requisitos técnicos para saia do pistão

Nossa empresa utiliza molde forjado para a saia do pistão, feita de material 4032 no estado de entrega T6, que passa por tratamento térmico de solução sólida. A composição química do material está em conformidade com GB/T3190.

O processo de produção envolve forjamento, solução sólida, envelhecimento artificial e usinagem. Após forjamento, solução sólida e envelhecimento artificial, as propriedades mecânicas da saia do pistão são: HBS = 100 ~ 125 (10/1000), σb≥280MPa e δ5≥1%.

A macroestrutura do quarto seção não deve apresentar segregações, trincas, poros ou inclusões. A direção do fluxo do metal geralmente segue o contorno do forjamento sem fluxo ou dobramento.

Para controle de qualidade, uma amostra é retirada no final da amostra de tração, que é então examinada em um microscópio com ampliação de 100x ou 400x. A amostra não deve conter defeitos prejudiciais, como inclusões, segregação ou queima excessiva.

2. Processo de descoberta de crack

A seguir é apresentada uma análise das fotografias fornecidas para inspeção da saia do pistão.

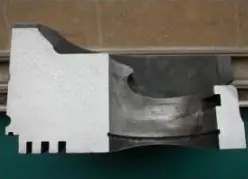

A Figura 1 mostra uma fotografia da saia do pistão com rachaduras visíveis. As fissuras são de natureza transversal e estão localizadas no diâmetro externo do pistão. As rachaduras têm mais de 1/4 do diâmetro do pistão e penetraram na espessura da parede.

A Figura 2 mostra a morfologia da fissura da cavidade interna. A rachadura se estende do interior do pistão através do orifício até a superfície externa.

A Fig. 3 mostra uma fotografia da saia do pistão abrindo ao longo da trinca com uma força externa. O objetivo é analisar a morfologia da fratura da fissura.

A Fig. 4 é uma fotografia da saia do pistão dissecada ao longo de linhas centrais mutuamente perpendiculares. O objetivo da dissecção é testar e analisar as propriedades mecânicas da saia do pistão, incluindo a aerodinâmica da fibra de baixa ampliação.

(1) A composição química da saia do pistão é inspecionada e o material é 4032 GB/T3190. Os resultados da inspeção são mostrados na Tabela 1.

Tabela 1 composição química (fração mássica) (%)

| Elemento | Valor medido | Requerimento | Determinação de conformidade |

| Si | 11,82 | 11,0~13,5 | coincidente |

| Fé | 0,26 | ≤1,00 | coincidente |

| Cu | 0,76 | 0,50~1,30 | coincidente |

| mg | 0,98 | 0,80~1,30 | coincidente |

| Mn | 0,021 | – | – |

| Não | 0,69 | 0,50~1,30 | coincidente |

| Zn | 0,031 | ≤0,25 | coincidente |

| Ti | 0,014 | – | – |

| Cr | 0,032 | ≤0,10 | coincidente |

| Al | margem | – | – |

Conclusão: a composição química atende aos requisitos de 4032 em GB/T3190.

(2) As propriedades mecânicas foram testadas e os resultados são mostrados na Tabela 2.

Tabela 2 teste de propriedades mecânicas

| Projeto | Valor medido | Requerimento | Determinação de conformidade |

| Resistência à tração/MPa | 352,1 | ≥280 | coincidente |

| Limite de rendimento /MPa | 333,0 | – | – |

| Alongamento após fratura (%) | 4.6 | ≥1 | coincidente |

| Dureza HBS | 115 | 100~125 | coincidente |

Conclusão: as propriedades mecânicas são qualificadas e atendem aos requisitos de projeto.

(3) A macroestrutura foi inspecionada e a fratura foi analisada.

Conforme mostrado na Figura 5, a direção do fluxo da fibra metálica é distribuída aproximadamente ao longo do contorno do forjamento, sem sinais de fluxo ou dobramento, indicando uma macroestrutura normal.

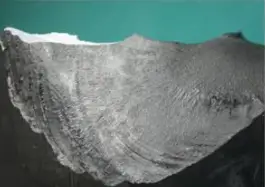

A Figura 6 revela que o ponto de início da trinca na saia do pistão está localizado no canto agudo onde o pequeno orifício de óleo e a ranhura de óleo do pino do pistão se encontram.

Nenhuma deformação plástica evidente é observada na morfologia da fratura. No entanto, bandas típicas de fadiga são visíveis na macroestrutura e o centro do arco de fadiga aponta para o canto agudo do furo de óleo.

A Figura 7 mostra a morfologia da extremidade da trinca na superfície externa da saia do pistão. A fratura exibe faixas de fadiga no meio e linhas de cristas saltantes instáveis na área de fratura transitória próxima à superfície livre.

A Figura 8 ilustra a macromorfologia frontal do canto agudo do furo de óleo na área da fonte de fadiga. A macromorfologia indica que não há rebarbas e rachaduras originais na rebarba no canto agudo do furo de óleo.

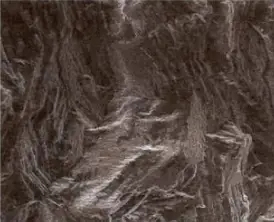

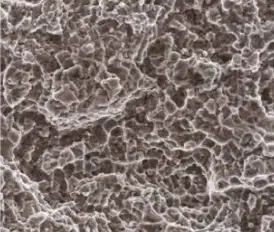

Finalmente, a Figura 9 mostra que a área de extensão da fratura é dominada pela morfologia da clivagem.

(4) A fratura foi observada ao microscópio óptico e a estrutura da fibra foi analisada.

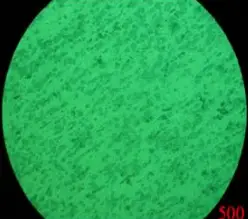

Na Figura 10 é mostrada uma fotografia da amostra metalográfica sob um microscópio óptico. A microestrutura consiste em α+ (α+ Si) + fase de reforço e fase de impureza, exibindo uma microestrutura normal sem defeitos metalúrgicos ou de tratamento térmico.

A Figura 11 mostra uma fotografia da amostra em seção transversal sob o microscópio eletrônico de varredura, revelando que a fratura se origina no canto agudo do processamento do furo de óleo.

A Figura 12 ilustra a morfologia da área fonte de início da fratura, demonstrando que a morfologia da ondulação domina a área de fratura final da fratura.

3. Resultados e análises

(1) Análise dos resultados da inspeção

De acordo com a análise da composição química, a composição química da saia do pistão atende aos padrões do material 4032 em GB/T3190.

As propriedades mecânicas da saia do pistão atendem aos requisitos de projeto do produto.

A estrutura metalográfica e a macroestrutura da saia do pistão são normais e nenhum defeito metalúrgico, de tratamento térmico ou de forjamento foi detectado.

A rachadura se origina na superfície de ângulo agudo formada pela interseção do orifício de óleo da saia do pistão e da ranhura de óleo do orifício do pino do pistão.

A trinca se espalha lateralmente ao longo da saia do pistão e se estende de dentro para fora, indicando uma trinca típica por fadiga.

(2) Análise do motivo da quebra

Depois que a saia do pistão é usinada, a ranhura de óleo do orifício de óleo e o orifício do pino do pistão formam um ângulo agudo. Ainda existem rebarbas sujas e muitas rachaduras originais podem ser vistas nas rebarbas enroladas. Essas rachaduras causam fadiga e rachaduras na saia do pistão durante a operação.

A análise específica do processo de craqueamento é a seguinte:

A aresta viva é uma área de concentração de tensão, e a pequena trinca é submetida a forças externas na área de concentração de tensão, fazendo com que a aresta viva se torne uma área fonte de fadiga.

A área fonte de fadiga é altamente sensível a entalhes, e o entalhe final (trinca) se estende e se propaga sob concentração de tensão, resultando na trinca da saia do pistão. Portanto, as trincas são trincas por fadiga causadas por rebarbas nos cantos afiados dos furos de óleo.

No processo de produção real, devemos inspecionar as peças quanto a buracos, rachaduras, rebarbas e outros defeitos na superfície da saia do pistão antes do início de cada processo, como forjamento, tratamento térmico, usinagem e montagem.

Se algum defeito for encontrado, ele deverá ser limpo antes de iniciar o próximo processo. Isso ajudará a evitar o descarte de peças devido à expansão de defeitos na produção ou uso subsequente.