O punção de torre CNC ganhou amplo uso na indústria de processamento de chapas metálicas devido à sua alta velocidade, precisão e versatilidade de moldes. É ideal para produção de pequenos lotes e processamento de múltiplas variedades. No entanto, exigências de alta precisão e qualidade são impostas aos moldes.

Durante o processamento do punção da torre NC, o fenômeno de arrastamento do material do molde do punção da torre pode ocorrer devido à manutenção do molde ou outros motivos. Isso geralmente é causado porque o punção da matriz superior não consegue se separar da placa de maneira oportuna ou completa.

As consequências do arrasto do material do punção da torre no processamento são danificar ou quebrar o punção superior, danificar a braçadeira do punção da torre e a placa que está sendo produzida e danificar a tampa protetora do punção da torre devido à deformação e ondulação da placa.

Quando a matriz de punção NC continua a cortar perto da escória da almofada, a luva guia de descarga pode atingir a escória da almofada na superfície da chapa metálica, resultando na rejeição de peças devido ao tamanho e qualidade da superfície não qualificados. A escória de amortecimento cai na mesa rotativa inferior, representando um perigo oculto para a alimentação e potencialmente arranhando ou danificando a placa.

Em alguns casos, a geração contínua de escória de amortecimento pode fazer com que a sobreposição da escória de amortecimento exceda o limite de resistência do molde, causando danos ao molde. Quando há muitas peças únicas ou pequenas quantidades de produção, a taxa de refugo devido à escória de amortecimento aumenta significativamente. Se metade da escória de amortecimento impactar a abertura inferior da matriz, isso poderá causar correia de material.

Causas do arrastamento de material na matriz do punção da torre

- O uso prolongado do molde pode resultar em danos, desgaste ou fratura da mola do molde.

- A força de descarga da placa de estampagem é maior que a força da mola.

- Durante a estampagem, a aresta de corte da matriz superior é muito profunda.

- Há resistência excessiva e falta de lubrificação quando a luva e o núcleo da matriz são movidos para cima e para baixo.

- A folga da matriz de estampagem está incorreta, fazendo com que os resíduos após a estampagem se recuperem.

- A velocidade de alimentação é muito rápida, tornando a mola menos responsiva.

- As bordas superior e inferior da matriz são passivadas, o que faz com que a força de impulso seja maior que a força de retorno.

- Após a retificação, a matriz superior pode apresentar magnetismo ou algumas placas podem apresentar magnetismo fraco, o que faz com que a matriz superior atraia os resíduos durante a operação.

O método para resolver o problema do material de arrasto da matriz do punção da torre

- Realize inspeções regulares da primavera. Se for detectado dano ou quebra, substitua a mola.

- Ajuste a altura de estampagem da matriz para que, quando o punção for fechado, ele perfure a placa a uma profundidade de 1 a 2 mm.

- Lubrifique regularmente a manga do molde e o núcleo.

- Verifique a folga entre os moldes superior e inferior, afie a borda cortante dos moldes superior e inferior conforme necessário e realize a limpeza regular dos moldes.

- Mantenha a matriz afiada afiando-a em tempo hábil, evite deixar a abertura da matriz muito cega e desmagnetize a matriz após afiá-la.

Causas da placa de aço sendo arrancada no processo de estampagem

Quando a placa de aço é retirada, indica que a força de fixação da braçadeira é insuficiente, fazendo com que a placa de aço se mova na braçadeira. Existem vários motivos para esse problema, incluindo:

(1) A matriz superior não se separa do material da folha a tempo, resultando em acúmulo de material.

(2) Módulo de alimentação insuficiente, fazendo com que a placa de aço não seja lavada e causando puxões.

(3) Reinicialização incompleta do retorno da matriz de trefilação quando em uso, fazendo com que a placa de aço permaneça na matriz.

(4) Placa de aço irregular ou acidentada.

(5) Sucata ricocheteando e obstruindo a placa de aço.

(6) Matriz superior romba ou boca inferior da matriz.

(7) Problemas com a placa de engrenagem inferior da braçadeira.

Recuperação de resíduos e arrastamento de materiais

A recuperação de resíduos é um fenômeno que ocorre no processo de estampagem quando a matriz superior carrega o material de moldagem para fora da boca da matriz inferior após a punção.

O acúmulo de material refere-se ao fato de o núcleo superior do molde não ser capaz de se desengatar em tempo hábil.

Os métodos de tratamento incluem:

(1) Aumentar a resistência da mola de retorno da matriz superior ou substituí-la, se necessário.

(2) Ajustar a folga da matriz para corresponder à placa de aço estampada.

(3) Aumentar o módulo de alimentação, com um módulo de alimentação normal de cerca de 1mm.

(4) Garantir que a matriz de trefilação esteja em boas condições de funcionamento ao usá-la.

(5) Nivelar a placa de aço para evitar colisão.

(6) Adicionar uma mola de retorno de poliuretano à matriz superior para reduzir o risco de rebote de resíduos.

(7) Afiar as matrizes superiores e inferiores por retificação.

(8) Substituindo a placa de engrenagem inferior da braçadeira e apertando os parafusos. Se a braçadeira estiver ineficaz ou solta, ela deverá ser reparada imediatamente para evitar afetar a precisão da usinagem.

Fixar a placa de aço com o grampo é crucial para obter a precisão de usinagem do eixo X e do eixo Y. Se a braçadeira estiver solta, isso afetará inevitavelmente a precisão da usinagem.

Razões para status material

(1) A condição da superfície do material.

(2) A direção da camada de adesão do material favorável ao impacto.

Razões para programação

(1) Seleção de molde.

(2) Sequência e direção de puncionamento.

(3) Determinação do tamanho do impacto.

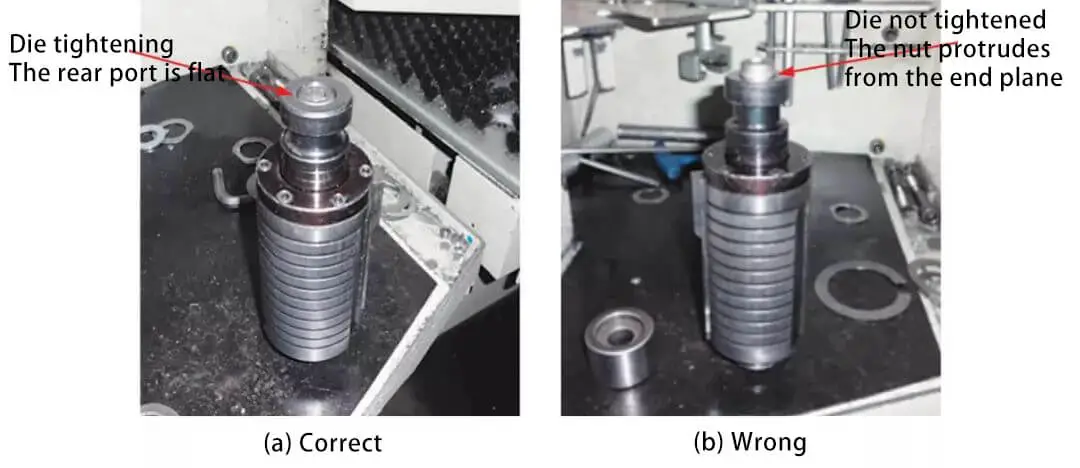

Fig. 1 instalação do molde

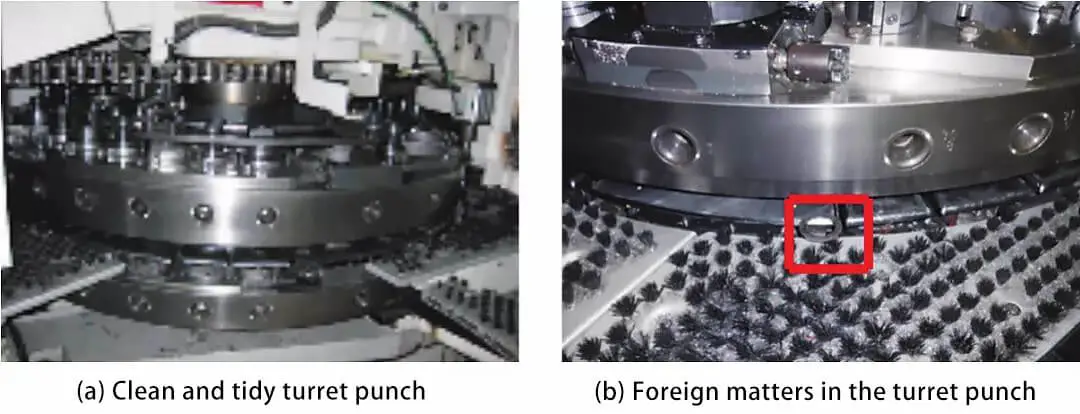

Fig 2 inspeção do punção de mesa rotativa

Fig.3 instalação do molde

Análise de problemas comuns de molde

O molde deve ser instalado com segurança e o ângulo entre os moldes superior e inferior deve estar correto para garantir o funcionamento adequado (consulte a Figura 1).

Inspecione regularmente a torre em busca de limalhas de ferro ou detritos.

Se limalhas de ferro ou detritos forem encontrados na torre, eles poderão cair facilmente na torre e causar bloqueios, podendo danificar a máquina-ferramenta (consulte a Figura 2).

Ao instalar a matriz (consulte a Figura 3), o operador deve garantir que o rasgo de chaveta esteja vertical e não deve usar uma ferramenta romba para forçá-la no lugar, pois isso pode fazer com que a matriz fique presa e danifique a máquina-ferramenta.

O molde deve ser apertado com segurança e os moldes superior e inferior devem estar alinhados corretamente para manter o posicionamento adequado e garantir que o molde funcione de maneira eficaz.

Os resíduos na estação, principalmente na estação de indexação, devem ser limpos.

Danos ao mofo

Os danos no molde podem assumir a forma de danos no molde inferior ou danos no molde superior emparelhados (conforme mostrado nas Figuras 4 e 5).

A origem do dano pode ser a colocação inadequada do molde durante a inserção.

Além disso, a rotação da torre pode causar interferência e colisão com o punção, resultando em danos à matriz.

O ajuste excessivo da altura do punção, devido ao desbaste excessivo das matrizes superior e inferior, também pode contribuir para danos ao molde. Para evitar o extravio dos moldes superior e inferior, é importante garantir o correto posicionamento da chave primária correspondente.

Fig 4 danos na fôrma inferior

Fig 5 molde superior danificado

Causas e contramedidas da fratura da matriz

As causas e contramedidas da fratura da matriz são mostradas na Tabela 1.

Tabela 1 causas e contramedidas para fratura da matriz

|

Condição de fratura |

|

|

|

|

Posição de observação |

Extremidade superior do núcleo do punção |

Aparência de soco |

Parte superior da matriz inferior |

|

Analise o motivo |

O núcleo do soco é atingido diretamente |

Afaste-se do centro do soco |

Fratura após cruzamento. Marcas cruzadas claras permanecem no dado. Nota: no momento da punção cruzada, a aresta de corte não necessariamente quebra imediatamente. Devido à fratura no interior do metal, ele quebra durante a punção subsequente. |

|

Contramedida |

Perfure o núcleo para evitar ser atingido diretamente |

Evite golpear longe do centro do núcleo do punção |

Alinhamento das matrizes superior e inferior |

Altura padrão do punção e matriz inferior

Quando a matriz inferior do núcleo do punção tiver sido excessivamente retificada, o corte insuficiente da matriz superior na matriz inferior (como mostrado na Fig. 6) pode resultar na flutuação do material residual. Esta flutuação se deve, em parte, ao magnetismo.

Os resíduos flutuantes podem causar fraturas da matriz e desgastes anormais, sendo neste caso necessário o uso de gaxetas para compensar.

Se o processamento continuar longe do centro da matriz, poderá causar o acúmulo de tensão em um lado da matriz, contribuindo para a ocorrência de fraturas da matriz.

Fig. 6 corte insuficiente na quantidade da matriz superior para a matriz inferior

Desgaste anormal e desgaste unilateral da matriz

Ao examinar a parte superior da matriz inferior, é comum observar marcas de degraus nas direções horizontal e vertical.

Neste caso, a matriz apresenta apenas desgaste anormal no seu lado longo, e o desgaste nas matrizes superior e inferior é uniforme.

O piso lateral é a fonte de interferência entre as matrizes superior e inferior, e o traço do piso é ilustrado na Fig.

Como regra geral, podem-se observar traços de passos tanto na direção horizontal quanto na vertical.

Fig. 7 marcas de perfuração

Prova de Puncionamento em Degrau Transversal: Observe o Material Residual (conforme Figura 8).

O material residual é mais estreito que a largura da matriz e a direção da rebarba não é exatamente a mesma em cada lado, indicando que foi causada por puncionamento em degrau transversal.

Fig. 8 resíduos

Fig. 9 adesão do material

Fig. 10 placa de arrasto causada por adesão

Examine a condição da seção transversal do material residual antes, depois, à esquerda e à direita.

Se a superfície de cisalhamento não for consistente, isso será a causa do desgaste irregular.

Adesão do material, placa arrastando

Consulte as Figuras 9 e 10 para obter informações sobre adesão do material e placa de tira.

Examine as seções de corte de resíduos e produtos acabados.

É provável que ocorra adesão quando a seção de corte (a correia brilhante) for muito grande.

A adesão é um problema comum no uso de moldes.

A causa raiz da adesão anormal pode ser atribuída a fatores como material, lacuna, procedimento de processamento e frequência de uso, entre outros.

Esses fatores têm um impacto significativo e devem ser considerados na análise.

No caso da placa de tira, o motivo pode ser uma tensão inferior da mola, força insuficiente da mola ou lubrificação inadequada.

Portanto, é importante considerar os mesmos materiais, produtos, procedimentos de processamento e se a lacuna pode estar causando o problema antes que ele surja.