A corrosão sob tensão induzida por álcalis, também conhecida como “fragilização de álcalis” ou “craqueamento de álcalis”, foi documentada em inúmeras fontes da literatura. No entanto, a maior parte da pesquisa concentra-se em condições de alta temperatura, enquanto há relativamente menos pesquisas sobre a fragilização alcalina do aço inoxidável em temperaturas médias e baixas.

Embora falhas devido à fragilização alcalina possam ocorrer em ambientes de alta temperatura, tais falhas em temperaturas médias e baixas são relativamente incomuns.

Em uma usina nuclear doméstica, o tanque de armazenamento do gerador de hidrogênio era feito de aço inoxidável austenítico 316L e continha solução de KOH, com pressão de trabalho de 700-800 kPa. Após oito anos de serviço, a parte inferior do tanque desenvolveu rachaduras.

Uma inspeção física e química completa e uma análise do estado de tensão em diferentes áreas do tanque foram realizadas para determinar a causa da fissuração. Com base nos resultados, foram propostas sugestões de melhorias.

1. Inspeção física e química

1.1 Observação macroscópica e teste de penetrante

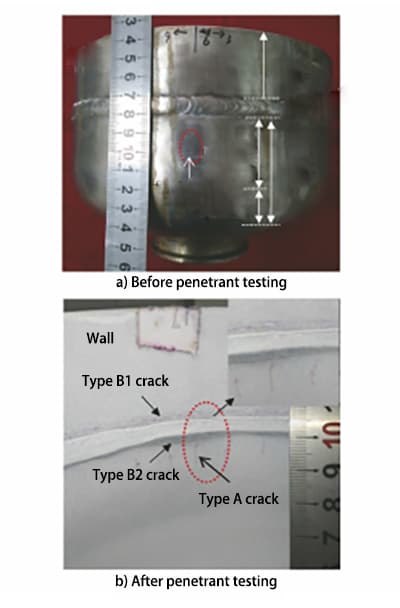

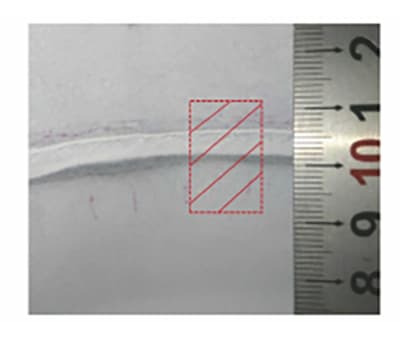

O tanque de vazamento é composto por um cilindro e uma cabeça elíptica, que são soldados entre si. A cabeça pode ser dividida em uma seção reta e uma seção curva, conforme representado na Figura 1a.

Uma rachadura passante está presente na parede externa da cabeça e está localizada na borda reta. A extremidade superior da fissura está a aproximadamente 8 mm da linha de solda, enquanto a extremidade inferior está a cerca de 13 mm da linha de solda. O comprimento total da fissura é de cerca de 5 mm.

O teste de líquido penetrante foi realizado no tanque e revelou que nenhuma rachadura adicional estava presente na parede externa do tanque, além da rachadura passante. No entanto, múltiplas fissuras foram descobertas em ambos os lados da parede interna perto da solda. Essas trincas incluíram trincas axiais perpendiculares à solda e trincas circunferenciais paralelas à solda, conforme mostrado na Figura 1b.

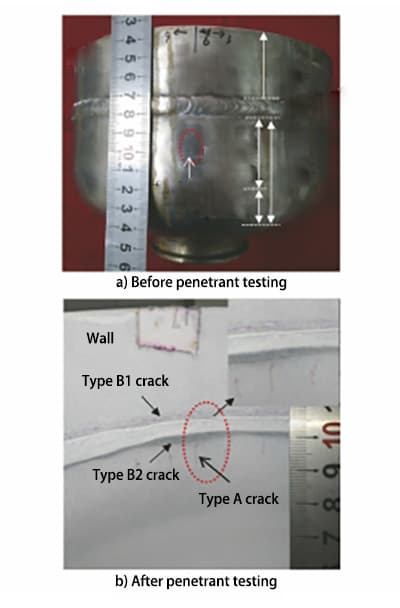

As fissuras axiais estavam presentes apenas na seção reta da cabeça, a 13 mm da linha de solda. Eles tinham uma distribuição circunferencial uniforme e comprimentos diferentes. A extremidade superior da fissura mais longa estava a 1-2 mm da linha de solda, enquanto a extremidade inferior estava a aproximadamente 13 mm de distância. A extremidade superior da fissura mais curta estava a cerca de 4 mm da linha de soldadura, com a extremidade inferior a aproximadamente 10 mm de distância. Esta fissura foi classificada como fissura Tipo A, enquanto a fissura passante também foi classificada como fissura Tipo A.

As fissuras circunferenciais estavam localizadas em ambos os lados da solda, a 1-3 mm da linha de solda. As trincas na lateral do cilindro foram classificadas como trincas de Classe B1, e as trincas na lateral do cabeçote foram classificadas como trincas de Classe B2.

O diagrama macroscópico da distribuição de fissuras no tanque com vazamento é mostrado na Figura 2.

1.2 Análise da composição química

A composição química do cilindro e do metal base da cabeça foi analisada usando um espectrômetro de leitura direta de faísca. Os resultados mostraram que ambas as composições químicas atendem aos requisitos especificados na norma ASTM A473-2017.

1.3 Inspeção metalográfica

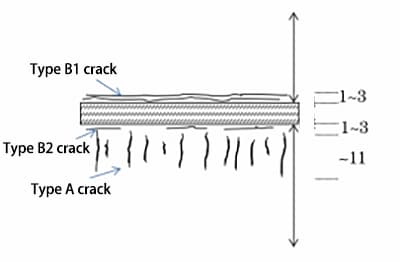

Amostras foram retiradas do metal base do cano e da cabeça e submetidas à inspeção metalográfica em microscópio óptico. A microestrutura do metal base do tanque está representada na Figura 3.

Descobriu-se que a microestrutura do metal base do barril consistia em austenita com uma pequena quantidade de gêmeos recozidos e tinha um tamanho de grão de grau 6. Enquanto isso, a microestrutura do metal base da cabeça era composta de austenita com uma quantidade significativa de gêmeos de deformação e bandas deslizantes, e tinha um tamanho de grão de 3,5.

1.4 Teste de dureza

Um testador de dureza digital Vickers foi usado para medir a dureza de várias partes do tanque. Os resultados mostraram que a dureza do cano e do metal base da cabeça era de 165 HV e 248 HV, respectivamente.

A dureza da solda, da zona afetada pelo calor no lado do cilindro e da zona afetada pelo calor no lado da cabeça foi de 171 HV, 188 HV e 165 HV, respectivamente. A espessura média da lateral do cilindro e da cabeça foi de 3,71 mm e 4,24 mm, respectivamente.

O cilindro foi feito de aço 316L no estado recozido em solução normal. A dureza do aço 316L não é especificada na norma ASTM A473-2017. No entanto, de acordo com o padrão de placas e tiras de aço inoxidável laminadas a frio (GB/T 3280-2015), a dureza do aço 316L não deve exceder 220 HV.

A elevada dureza da cabeça, que está relacionada à presença de uma quantidade significativa de gêmeos de deformação e bandas de deslizamento na estrutura, pode ser atribuída ao fato de se tratar de aço 316L em estado endurecido por trabalho a frio.

1.5 Análise da morfologia da fissura

1.5.1 Análise de superfície de fissuras

Na parede interna do tanque, fissuras na superfície da Classe A e Classe B deverão ser amostradas para análise. A localização da amostra está representada na Figura 4.

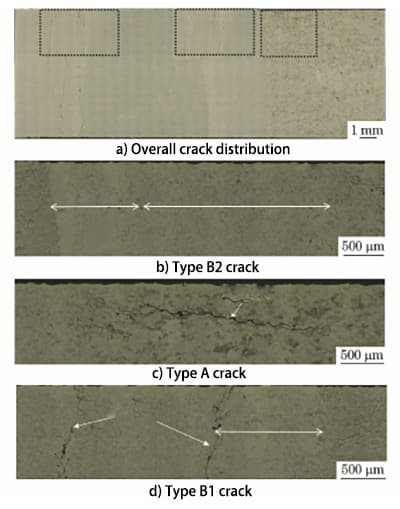

Depois que a amostra é achatada, polida e gravada usando um método de superfície de arco, ela é examinada usando um microscópio óptico. A morfologia microscópica é ilustrada na Figura 5.

É aparente que ambos os tipos de fissuras se estendem na direção da estrutura cristalina na superfície.

A parte central da fissura Tipo A é larga, enquanto suas duas extremidades são estreitas.

A zona afetada pelo calor no lado da cabeça apresenta uma zona de granulação grossa e uma zona de granulação fina, com comprimento total de aproximadamente 4 mm.

A zona afetada pelo calor no lado do cilindro exibe apenas uma zona de granulação grossa, com aproximadamente 0,8 mm de comprimento, sem presença de zona de granulação fina.

O metal base no lado da cabeça apresenta um número significativo de gêmeos de deformação e bandas de deslizamento, caracterizados por alta deformação e distorção. A recristalização estática ocorre durante o processo de soldagem devido ao aquecimento.

Como resultado da alta temperatura próxima à solda, o crescimento dos grãos ocorre após a recristalização e forma uma área de grãos grossos.

Apenas a recristalização estática ocorre na área distante da solda, e o grão não cresce, resultando em uma área de grão fino.

O metal base no lado do cilindro está em estado de recozimento em solução, com deformação e distorção limitadas e força motriz de recristalização insuficiente.

Devido à alta temperatura próxima à solda, o crescimento dos grãos ocorre diretamente, formando uma zona de grãos grossos.

Como a temperatura na área afastada da solda é inferior à temperatura de crescimento dos grãos, ocorre apenas a recuperação sem recristalização, e não há área de grãos finos semelhante à do lado da cabeça. Como resultado, não é possível determinar diretamente a extensão da zona afetada pelo calor.

Os materiais do cano e da cabeça são feitos de aço inoxidável 316L, com condutividade térmica semelhante. A extensão das zonas afetadas pelo calor em ambos os lados da solda é aproximadamente a mesma.

Com base na extensão da zona afetada pelo calor no lado da cabeça, infere-se que a largura da zona afetada pelo calor no cano é de aproximadamente 4 mm.

Observa-se que uma extremidade de algumas fissuras do Tipo A está localizada na zona termicamente afetada, enquanto a outra extremidade está localizada na seção reta da cabeça, com o centro situado na seção reta da cabeça.

A parte restante das fissuras do Tipo A está localizada na borda reta da cabeça.

Todas as trincas do Tipo B estão situadas nas zonas afetadas pelo calor em ambos os lados da solda.

1.5.2 Análise da seção de fissura

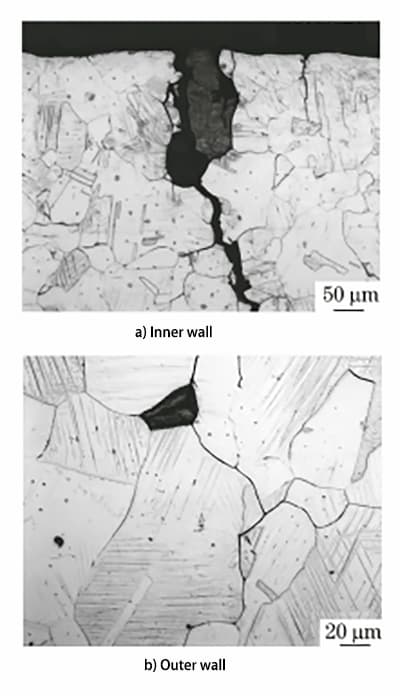

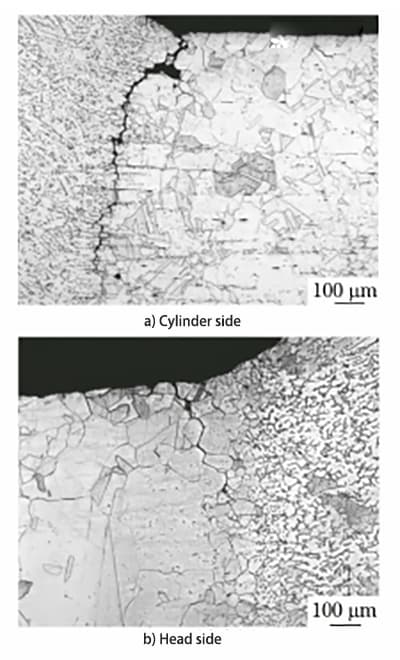

As Figuras 6 e 7 mostram as microestruturas dos dois tipos de fissuras no sentido da espessura da parede.

As fissuras do tipo A vão da parede interna até a parede externa do tanque, acompanhando o cristal, com profundidades variadas. As partes graves destas fissuras abrangem quase toda a espessura da parede do tanque, com uma ponta de fissura bifurcada e contorno de grão que não é sensibilizado. Eles possuem características típicas de fissuração por corrosão sob tensão intergranular.

As fissuras do tipo B1 e B2 são encontradas principalmente nas zonas afetadas pelo calor em ambos os lados da solda. Essas trincas se estendem ao longo do grão, com ponta de trinca bifurcada e contorno de grão não sensibilizado, apresentando características típicas de fissuração por corrosão sob tensão intergranular.

A microdureza das trincas Tipo A, B1 e B2 é 242 HV, 171 HV e 157 HV, respectivamente.

A queda acentuada da dureza na zona de fissura tipo B2 se deve à ocorrência de recristalização estática após o processo de soldagem, que transforma os grãos de austenita deformados originais.

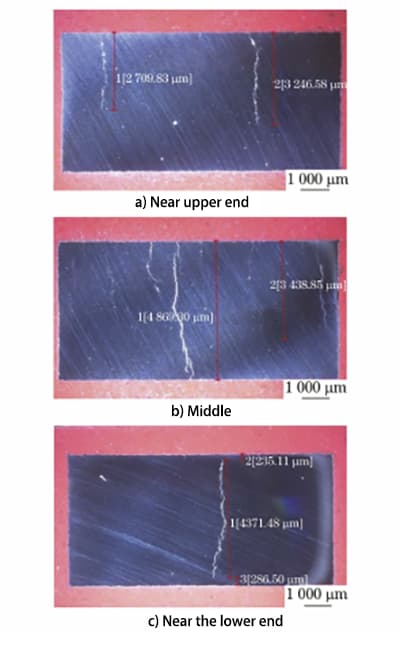

Para obter mais informações sobre a posição de origem da fissura Tipo A na parede interna do tanque, a profundidade da fissura foi dissecada e medida no centro e em ambos os lados ao longo da sua direção longitudinal. Os resultados são apresentados na Figura 8.

A parte mais profunda da fissura ao longo da direção da espessura da parede é encontrada no meio, indicando que a origem da fissura Tipo A está no centro da direção do comprimento e se estende da superfície interna da parede em direção a ambos os lados.

1.6 Análise de tensão residual

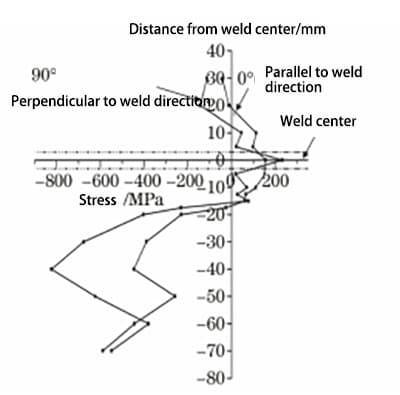

O Analisador de Tensão Residual é utilizado para avaliar a tensão residual do cilindro e do cabeçote, com a solda servindo como limite. O teste é realizado em duas direções, 0° (paralelo à direção da solda) e 90° (perpendicular à direção da solda), e os resultados são mostrados na Figura 9.

As zonas de tensão residual de tração no lado do cilindro a 0° e 90° estão aproximadamente a 20 mm e 12 mm, respectivamente, da linha central da solda. No lado da cabeça, as zonas de tensão residual de tração nas direções 0° e 90° estão aproximadamente a 17 mm e 15 mm de distância da linha central da solda, respectivamente.

As fissuras do Tipo A e do Tipo B estão situadas dentro das zonas de tensão de tração residual.

2. Análise abrangente

As fissuras do Tipo A e do Tipo B são encontradas na zona de tensão de tração residual do tanque, ambas percorrendo a espessura da parede, da parede interna para a externa, na direção do cristal.

As trincas do tipo A começam na área do metal base da cabeça e se espalham ao longo da superfície perpendicular à solda em ambos os lados.

As trincas do tipo B estão situadas na zona afetada pelo calor em ambos os lados da solda e se estendem paralelamente à solda ao longo da superfície.

A cabeça é fabricada através de um processo de estampagem a frio.

A borda reta da cabeça é formada flangeando a borda da folha original para dentro, o que resulta em deformação plástica significativa e tensão de tração residual.

Sob a influência prolongada da tensão residual inicial do trabalho a frio, uma temperatura de 65-70°C e as condições de serviço de uma solução alcalina de KOH, são geradas fissuras por corrosão sob tensão intergranular perpendiculares à solda.

A tensão residual original desaparece devido à recuperação e recristalização dos grãos de austenita após a soldagem na zona termicamente afetada.

A tensão de tração residual da soldagem é produzida na zona afetada pelo calor devido à contração por resfriamento dos grãos de austenita. Esta tensão é principalmente perpendicular à solda e, sob o efeito prolongado das condições de serviço da solução alcalina de KOH a 65-70 ℃, é gerada fissuração por corrosão sob tensão intergranular paralela à solda.

O mecanismo de craqueamento do tanque pode ser explicado pela teoria de craqueamento da membrana da corrosão sob tensão induzida por álcalis.

No ambiente de solução alcalina de KOH, um filme passivo se forma na superfície da parede interna do tanque, mas quebra sob a alta tensão de tração residual.

Uma vez rompida a película de passivação, ela não se reforma imediatamente na superfície metálica na área de fratura.

O metal descoberto então entra em contato com a soda cáustica KOH, e o OH- concentra-se na área de fratura da superfície, levando a uma reação com o metal descoberto.

O metal puro reage com a lixívia concentrada para formar uma película de óxido metálico, mas esta película quebra novamente sob tensão, repetindo o ciclo de passivação-fratura, fazendo com que a fissura continue a expandir-se e a estender-se. Eventualmente, o tanque racha e vaza.

3. Conclusões e sugestões

(1) As fissuras circunferenciais e axiais na parede interna do tanque de armazenamento são causadas por fissuras por corrosão sob tensão induzidas por álcalis.

As trincas circunferenciais são causadas principalmente pela tensão de tração residual da soldagem, enquanto as trincas axiais são principalmente devidas à tensão de tração residual por trabalho a frio na borda reta da cabeça.

(2) Para evitar trincas circunferenciais, é importante controlar o aporte de calor da soldagem e reduzir a tensão residual da soldagem.

Para evitar fissuras axiais, um processo de alívio de tensão deve ser adicionado após a conformação a frio da cabeça para reduzir a tensão residual do trabalho a frio.

(3) Para garantir a operação segura do equipamento, medidas de testes não destrutivos, como testes de penetração, devem ser reforçadas durante a operação para proteção adicional.