A estrutura de uma matriz de dobra varia dependendo das características da peça dobrada (forma, tamanho, nível de precisão, etc.) e do volume de produção. A complexidade varia e existem inúmeras formas. Aqui, apresentamos apenas brevemente algumas estruturas comuns de matrizes de flexão.

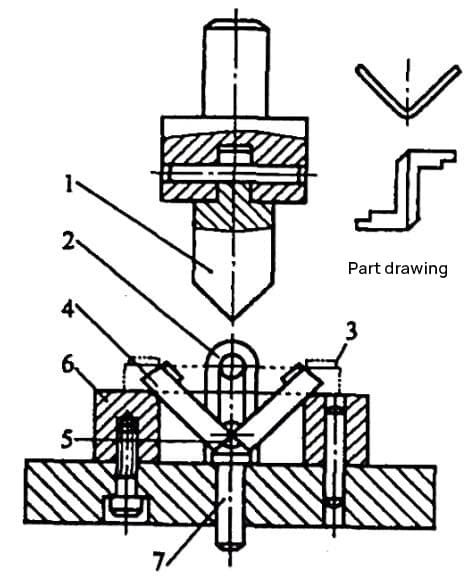

1. Matriz de dobra em forma de V

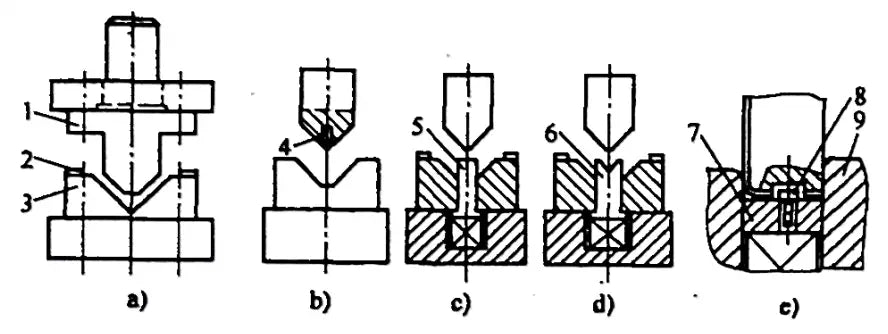

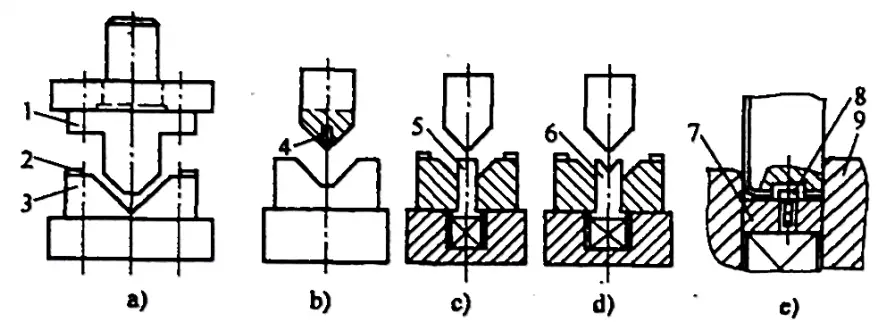

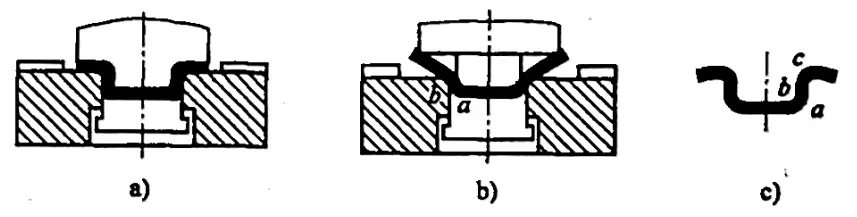

Existem muitas formas de estruturas de matriz de flexão em forma de V comumente usadas, como mostrado na Figura 2-23.

- 1 – Soco

- 2 – Placa de Posicionamento

- 3 – Morrer

- 4 – Pino de Posicionamento

- 5 – Haste Ejetora

- 6 – Placa Ejetora em Forma de V

- 7 – Placa Ejetora

- 8 – Pino de Posicionamento

- 9 – Contra-recuo.

1) A estrutura mostrada na Figura 2-23a é uma estrutura de molde de dobra de peça comum em formato de V (ou L). Suas características são simplicidade e versatilidade, mas com menor eficiência e precisão.

2) As estruturas mostradas nas Figuras 2-23b a 2-23d são estruturas de matriz de flexão com pinos de posicionamento, hastes ejetoras e placas ejetoras em forma de V. Sua característica é que podem evitar que a peça se desloque durante a dobra, melhorando a precisão das peças dobradas.

3) A estrutura mostrada na Figura 2-23e é uma estrutura de matriz flexível com pinos de posicionamento e uma placa ejetora. Ele pode efetivamente impedir que a peça de trabalho se desloque durante a dobra, melhorando a precisão das peças dobradas e é capaz de processar peças dobradas com uma tolerância de comprimento lateral de 0,1.

4) A Figura 2-24 mostra uma estrutura de matriz de flexão em forma de V com uma placa articulada. Seu princípio de funcionamento é: As duas partes da matriz são conectadas entre si por uma corrente de bolinho e inseridas no pivô dos dois pilares, mantendo o centro na vertical, e dobrando a peça junto com a matriz. Quando o punção se retrai, a matriz gira e retorna à sua posição inicial com a ajuda da haste ejetora do amortecedor abaixo.

Sua característica é: Durante o processo de dobra, a peça de chapa metálica está sempre em contato com a matriz giratória, adequada para operações de dobra que não possuem área de apoio suficiente para prensagem e são estreitas e longas.

- 1 – Soco

- 2 – Pilar

- 3 – Placa de Posicionamento

- 4 – Virar o dado

- 5 – Corrente de Bolinho de Massa

- 6 – Contra-recuo

- 7 – Haste Ejetora.

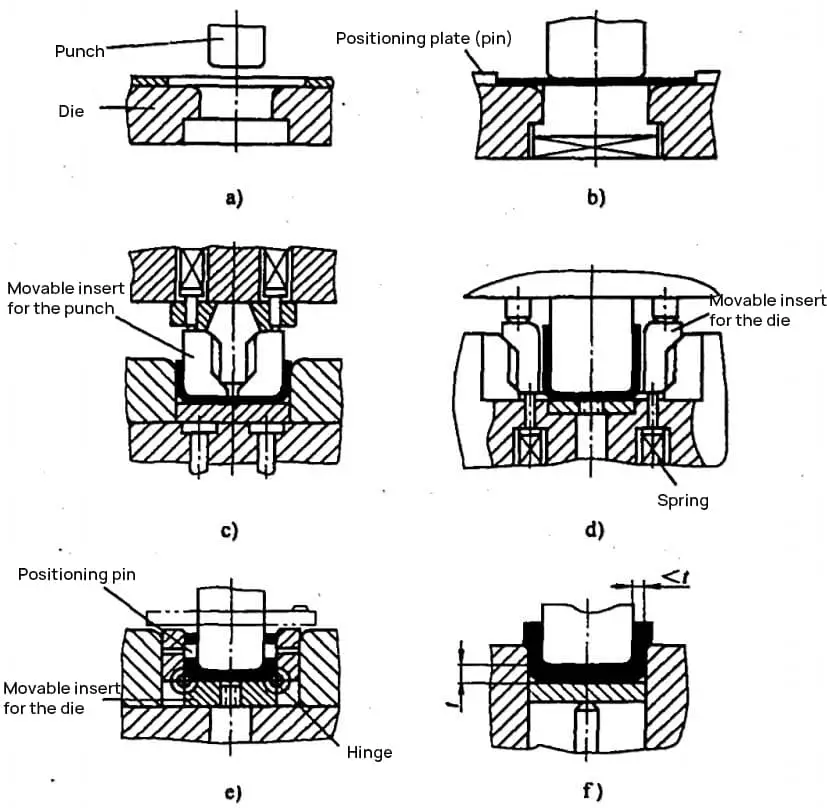

2. Matriz de dobra em forma de U

De acordo com os diversos requisitos dos componentes em forma de U, as estruturas de matriz de flexão comumente adotadas são ilustradas nas Figuras 2-25 e 2-26. Uma breve introdução às suas aplicações e características é fornecida abaixo.

4) A estrutura mostrada na Figura 2-25d é usada para componentes com requisitos dimensionais internos mais elevados. Quando a tolerância da espessura da peça bruta é grande, as laterais do punção são transformadas em pastilhas móveis. Sob a ação da mola, a largura do punção pode ser ajustada automaticamente de acordo com a espessura do material.

5) A estrutura mostrada na Figura 2-25 é usada para componentes que requerem furos coaxiais em ambos os lados. As inserções móveis em ambos os lados da matriz possuem pinos de localização para posicionamento da peça bruta. Quando o punção desce, ele pressiona a peça bruta e as inserções móveis na matriz, garantindo a coaxialidade dos furos em ambos os lados.

Quando o punção sobe, a matriz móvel e a placa de pressão retornam ao topo da matriz sob a ação da mola. A desvantagem é sua estrutura complexa e dificuldade de fabricação.

6) A estrutura mostrada na Figura 2-25f é para peças com paredes laterais finas.

7) A estrutura mostrada na Figura 2-26 é usada para dobrar componentes em forma de U com ângulos φ<90°. As inserções móveis em ambos os lados da matriz podem girar dentro da cavidade. Durante a dobragem da prensa, o punção primeiro dobra a peça em forma de U.

Quando o punção continua a descer, as inserções móveis em ambos os lados da matriz giram e dobram a peça bruta no componente em forma de U até o ângulo desejado φ<90°. Quando o punção sobe, a inserção móvel é reiniciada sob a ação da mola, e o punção carrega a peça para fora da matriz, e a peça é descarregada do punção ao longo da direção do eixo Z.

Leitura relacionada: Calculadora de força de flexão em forma de V e U

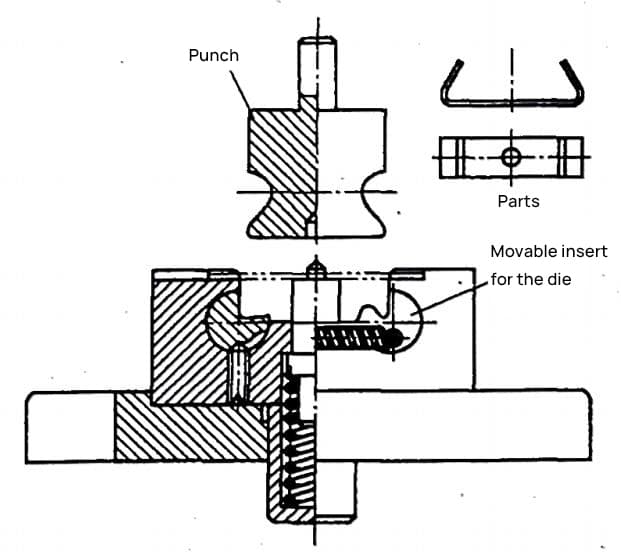

3. Matriz de flexão em forma de Z

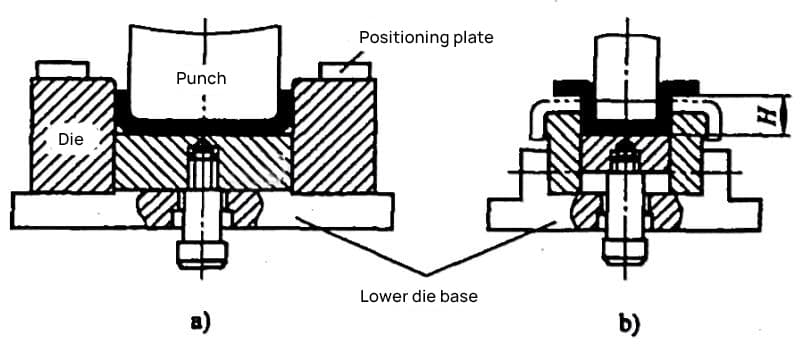

Quando a altura do degrau H estiver dentro de 2t

1) A estrutura mostrada na Figura 2-27a é simples. No entanto, sem um dispositivo de prensagem, a peça bruta pode escorregar facilmente durante a dobragem por prensagem. É adequado apenas para peças com requisitos de baixa precisão.

2) A Figura 2-27b mostra uma estrutura de molde de dobra em forma de Z (degrau) com uma placa superior e um pino de localização, que evita efetivamente que a peça bruta deslize e se desloque durante o processo de dobra por prensa, melhorando assim a precisão de usinagem das peças.

3) Antes que a dobra da prensa comece na estrutura mostrada na Figura 2-27c, o punção móvel e o punção ficam nivelados na parte superior sob a força de uma folha de borracha. À medida que a dobra da prensa começa, o punção móvel e a placa superior prendem a peça bruta e, sob a ação da força da folha de borracha (> força da mola da placa superior), o punção móvel e a placa superior descem, fazendo com que o lado esquerdo da peça bruta se solte. dobrar.

Quando a placa superior entra em contato com a base inferior do molde, a força da placa superior aumenta, comprimindo a folha de borracha. O punção desce, dobrando o lado direito da peça em forma. Quando a base superior do molde entra em contato com o bloco de pressão, a peça é verificada e corrigida. Essa estrutura pode produzir peças de alta precisão, mas é complexa e difícil de fabricar.

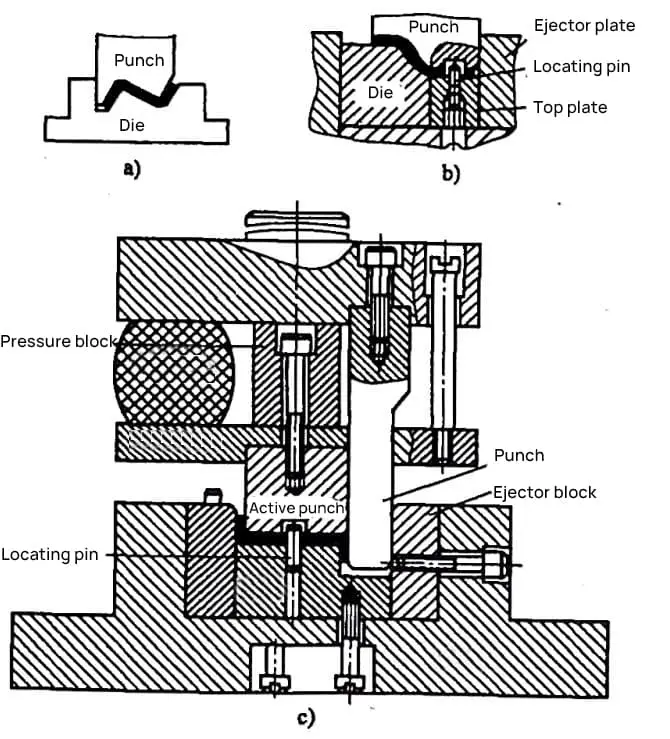

4. Molde de dobra de quatro cantos

As peças dobradas em quatro cantos podem ser formadas em uma ou duas etapas.

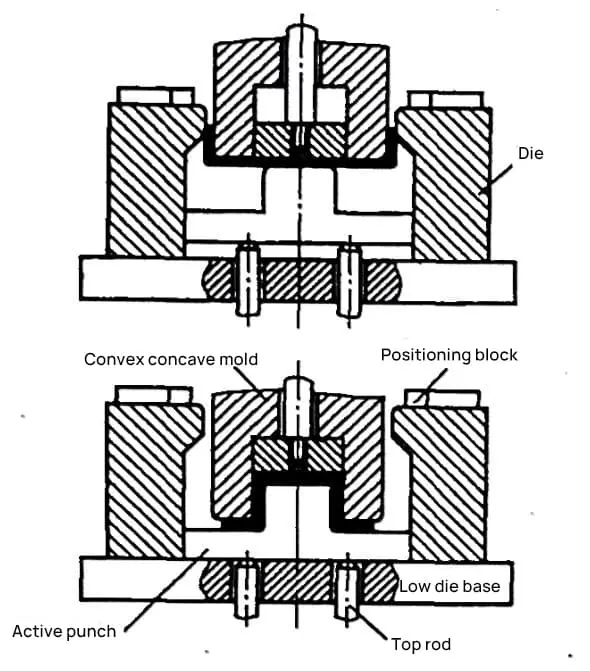

1) A estrutura do molde de dobra simples de quatro cantos de uma etapa é mostrada na Figura 2-28. Ao dobrar peças com esta estrutura de molde, muitas vezes surgem imprecisões no formato do canto externo e adelgaçamento das seções de parede reta (especialmente quando a espessura do material é t>1~1,5 mm e sua parte de parede reta é relativamente alta).

Isso pode ser visto no processo de moldagem mostrado na Figura 2-28b. Quando o molde macho desce, o canto interno a dobra em uma posição de linha de dobra fixa. Porém, a posição da linha de dobra do canto externo não é fixa, primeiro no ponto b e finalmente no ponto c.

Portanto, a peça final obtida tem o formato mostrado na Figura 2-28c, e a seção de parede reta tende a ficar mais fina devido à força de tração durante a flexão. Como esta estrutura de molde flexível é simples e fácil de fabricar, ela pode ser usada quando os requisitos de peças não são altos e o volume de produção não é grande.

2) A Figura 2-29 mostra a estrutura de um molde de dobra de quatro cantos e duas etapas. Esta estrutura garante que os cantos internos e externos dobrem na linha de dobra, evitando assim o fenômeno de afinamento mostrado na Figura 2-28c e melhorando a qualidade das peças dobradas. No entanto, este molde tem uma baixa eficiência de produção e só pode garantir resistência suficiente do molde côncavo quando a altura H das peças dobradas (ver Figura 2-29b) for >(12~15)t.

- a) Etapa 1

- b) Passo 2

3) A Figura 2-30 mostra a estrutura de um molde de dobra composto de duas etapas. Esta estrutura garante que os cantos internos e externos dobrem na linha de dobra, evitando assim o fenômeno de deformação por flexão mostrado na Figura 2-28. À medida que os moldes convexos e côncavos descem, a peça bruta é primeiro dobrada em forma de U pelo molde côncavo (força de impulso do molde convexo-côncavo> força de ejeção do molde convexo ativo).

Quando o molde convexo ativo entra em contato com a base inferior do molde (força de ejeção do molde convexo ativo> força de impulso do molde convexo-côncavo), o molde convexo-côncavo continua a descer e o molde convexo ativo finalmente molda a peça dobrando-a. A desvantagem deste molde de dobra é que ele requer um grande espaço de cavidade no molde inferior para facilitar a conformação lateral da peça.

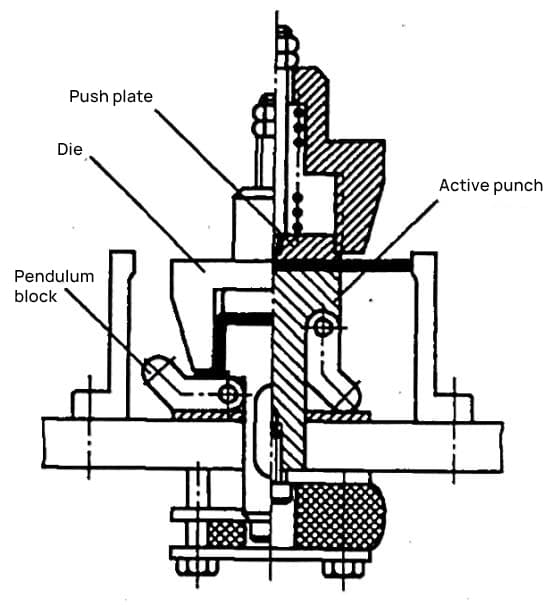

4) A Figura 2-31 mostra outra estrutura de um molde de flexão composta de duas etapas (com bloco oscilante). À medida que o molde côncavo desce, a peça bruta é primeiro dobrada em forma de U pela força de ejeção do molde convexo ativo. O molde côncavo continua a descer e quando entra em contato com o topo da placa superior, força o molde convexo a descer e o bloco oscilante a girar para o lado.

Sob a força do bloco oscilante, a peça é finalmente moldada por flexão. A desvantagem deste molde de dobra composto é a complexidade da estrutura do molde.

5. Molde de dobra para peças cilíndricas

O método de dobra para peças cilíndricas é normalmente determinado pelo diâmetro do cilindro. Para cilindros com diâmetro (d) menor que 5mm, considera-se pequena flexão circular. Para cilindros com diâmetro (d) igual ou superior a 20mm, é categorizado como flexão de grande círculo.

(1) Dobra de pequenas peças circulares com diâmetro (d) inferior a 5 mm

O processo de dobra para pequenas peças cilíndricas envolve primeiro dobrar em forma de U e, em seguida, dobrar essa forma de U em uma formação cilíndrica. Isso é feito usando dois pares de moldes de flexão simples para formar um cilindro, conforme mostrado na Figura 2-32.

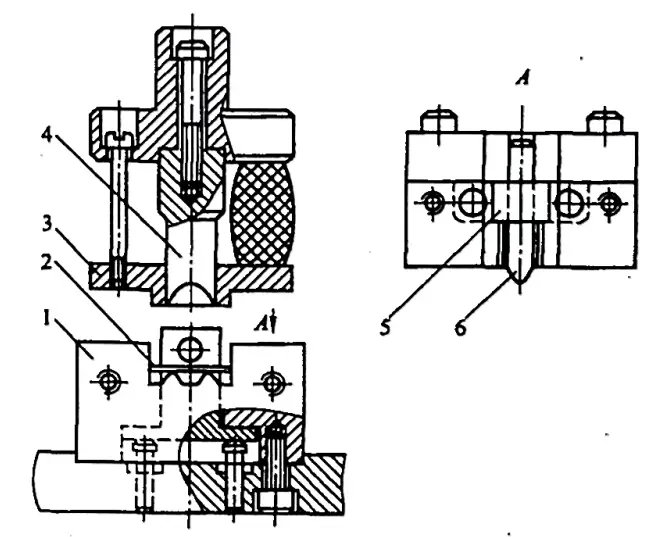

Devido ao pequeno tamanho da peça de trabalho, é inconveniente realizar a operação de dobra duas vezes, de modo que as duas etapas podem ser combinadas ou um molde de dobra em etapas pode ser usado para modelar. A Figura 2-33 mostra um molde de dobra em uma etapa para pequenas peças cilíndricas.

Quando o molde superior desce, a placa de pressão pressiona o controle deslizante para baixo. O afundamento determina que o tarugo da haste central seja primeiro dobrado em forma de U. À medida que o molde superior continua a descer, o molde convexo dobra a forma de U em uma forma cilíndrica. Esta estrutura é adequada para materiais macios e dobra de peças cilíndricas de pequeno e médio diâmetro.

- a) Primeiro passo: Dobrar em forma de U

- b) Segundo passo: Dobrar em forma cilíndrica

- 1 – Molde côncavo

- 2 – Material em folha

- 3 – Placa de pressão

- 4 – Molde convexo

- 5 – Controle deslizante

- 6 – Haste central

(2) Dobragem de peças circulares grandes com diâmetro (d) igual ou superior a 20 mm

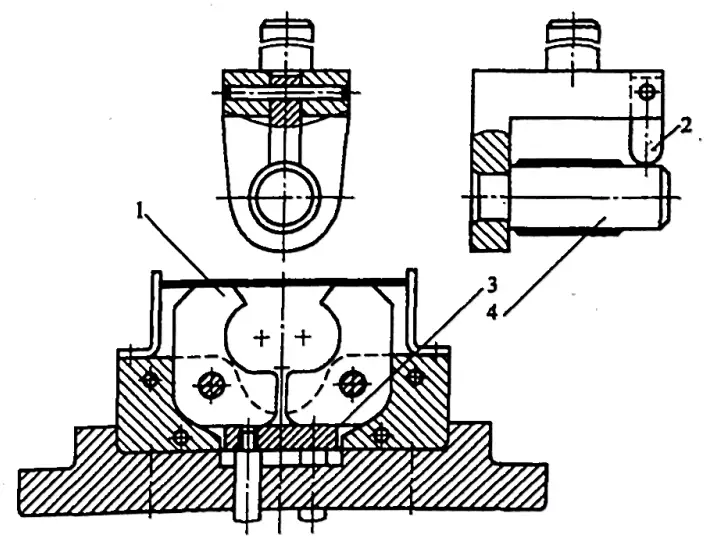

A Figura 2-34 mostra um molde de dobra em uma etapa para grandes peças cilíndricas com um molde côncavo oscilante. À medida que o molde convexo desce, ele inicialmente forma a peça em forma de U. À medida que o molde convexo continua a descer, o molde côncavo oscilante dobra a forma de U em uma forma circular.

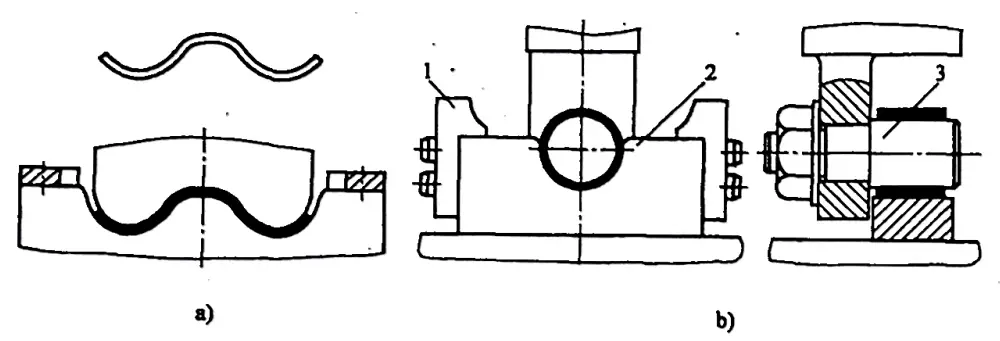

A peça pode ser removida empurrando o suporte ao longo da direção do eixo convexo do molde. Este molde tem uma taxa de produção relativamente alta, mas devido ao rebote, há lacunas e uma pequena quantidade de borda reta deixada na costura da peça, resultando em baixa precisão da peça e em uma estrutura de molde mais complexa. A Figura 2-35 mostra um método de dobra em duas etapas para peças cilíndricas grandes.

Primeiro, ele é pré-dobrado em três ondas de 120°, depois é dobrado em um formato circular usando o segundo par de moldes. A peça é removida na direção do eixo convexo do molde. A Figura 2-36 mostra um método de dobra em três etapas para peças cilíndricas grandes, que possui uma taxa de produção mais baixa e é adequado para peças com maior espessura de material.

- 1 – Molde côncavo oscilante

- 2 – Suporte de molde convexo

- 3 – Placa superior

- 4 – Molde convexo

- a) A curvatura inicial forma uma onda de 120°.

- b) A segunda curva apresenta: 1 – uma placa de posicionamento, 2 – uma matriz macho, 3 – uma matriz fêmea.

- a) Primeira flexão

- b) Segunda flexão

- c) Terceira flexão

6. Molde de dobra de borracha

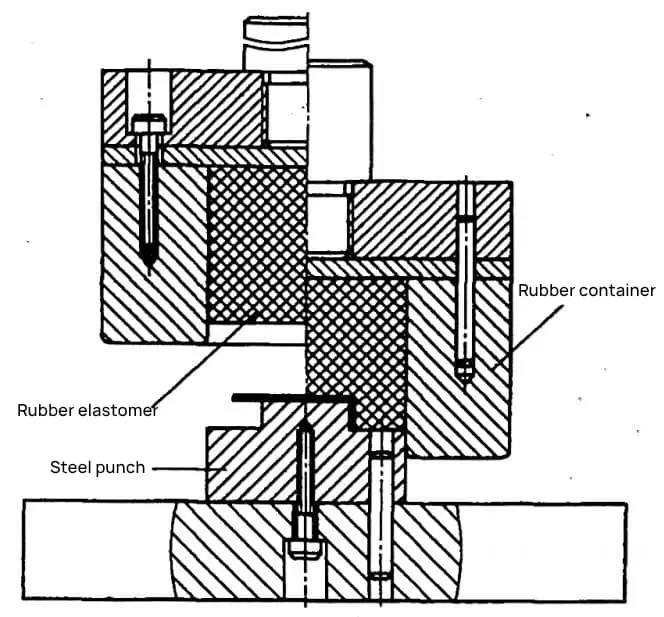

O molde de dobra de borracha substitui o côncavo do molde de dobra por borracha, enquanto a parte convexa ainda utiliza um molde de aço, conforme mostrado na Figura 2-37. A borracha pode transmitir pressão em todas as direções como um líquido dentro de um recipiente lacrado. Comparado com moldes de dobra rígidos, o processo de dobra sofre mudanças vantajosas. Elastômeros de borracha ou de alta dureza (60-80AS) produzem melhores resultados.

As peças dobradas processadas não apenas apresentam alta precisão e não apresentam riscos superficiais, mas a natureza universal do molde côncavo de borracha ou elastomérico também é excelente. É mais adequado para processar peças de lotes únicos e pequenos com alta precisão de tamanho de dobra e requisitos de qualidade de superfície, bem como peças feitas de materiais mais macios.

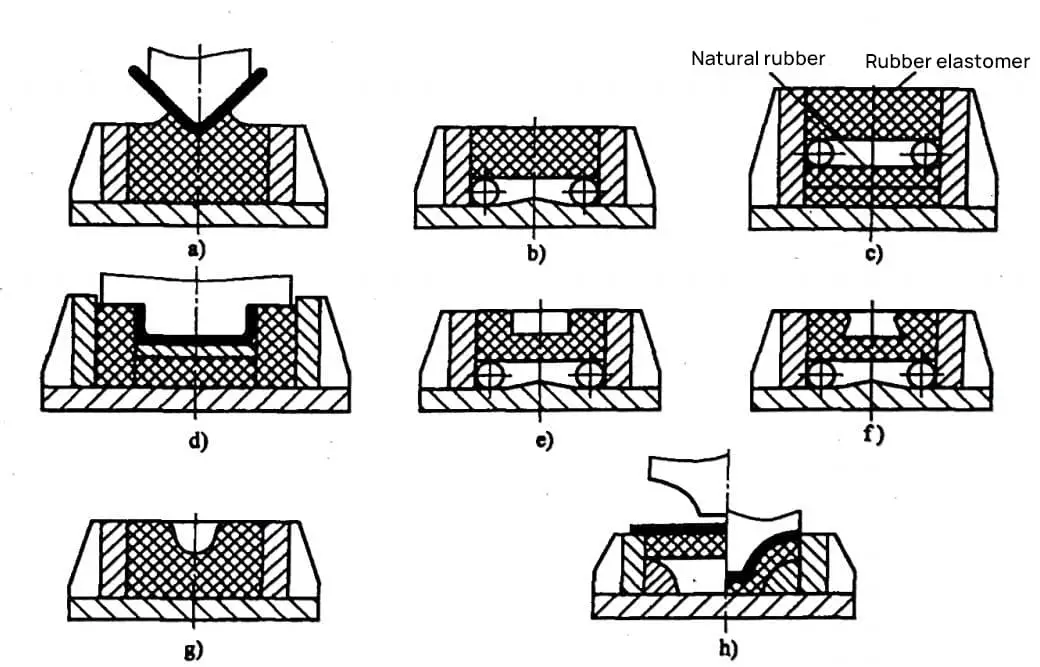

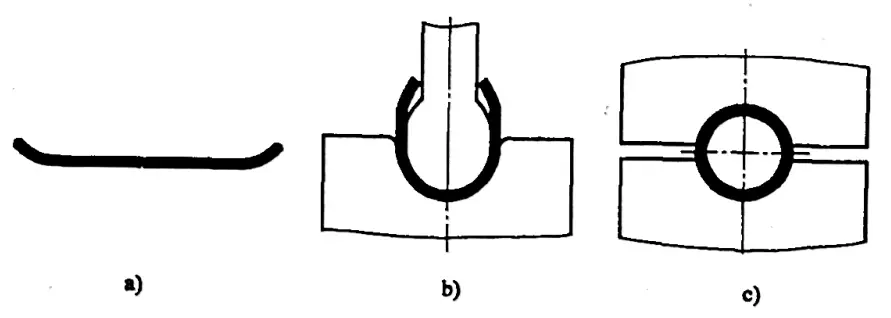

A Figura 2-38 mostra várias estruturas de recipientes côncavos de moldes de dobra de borracha comuns e métodos de dobra.

A Figura 2-38a é adequada para dobrar peças em forma de V com raios pequenos.

A Figura 2-38b é adequada para dobrar peças em formato de U e peças em formato de V com raios menores.

A Figura 2-38c é adequada para dobrar peças em forma de V com raios maiores, formando formação aberta.

A Figura 2-38d é adequada para dobrar peças em formato de U.

As Figuras 2-38e, f, g, h são respectivamente adequadas para dobrar peças em formato de anel ou peças de formato especial com asas em ambos os lados, formando juntas.