O punção é um dos componentes mais importantes das matrizes de estampagem, que inclui diversos indicadores como estrutura, instalação, processamento, material e custo em seu projeto.

Projetar o punção de maneira correta, eficaz, razoável e econômica pode não apenas melhorar a vida útil da matriz, reduzir os custos de fabricação e aumentar a capacidade de produção, mas também facilitar o processamento e a manutenção, tornando a produção de estampagem subsequente eficiente e suave.

A matriz é conhecida como a mãe da indústria e é a base para garantir a precisão e a qualidade da fabricação. A Alemanha e o Japão avaliam muito bem o papel e a importância das matrizes na indústria e na economia.

Em 2002, devido à tecnologia inadequada de um fornecedor europeu de moldes para terminais de conectores de computador, a Intel produziu peças não qualificadas, permitindo que uma empresa financiada por Taiwan em Shenzhen usasse 11 puncionadeiras de alta velocidade para produzir o terminal dia e noite durante vários meses, com um valor de produção mensal superior a NT$ 1 bilhão. Isto foi um milagre para uma fábrica com mais de 3.000 funcionários.

Hoje, a aplicação de matrizes de estampagem de precisão contínua na produção de peças modernas está aumentando e sua importância está se tornando mais proeminente. A estampagem de precisão de materiais finos é um processo necessário para a produção de peças eletrônicas modernas, e seu design de punção é particularmente importante.

Design do Soco

1. Tipos de estrutura de punções

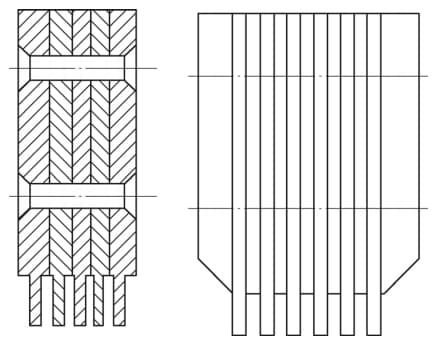

A estrutura dos punções pode ser dividida em dois tipos: inserto e integral. O tipo de pastilha combina vários punções pequenos, mas seu erro de montagem é relativamente grande e inconveniente para manutenção, por isso é menos usado em matrizes modernas de estampagem de alta velocidade.

O punção integral possui quatro tipos principais de estrutura:

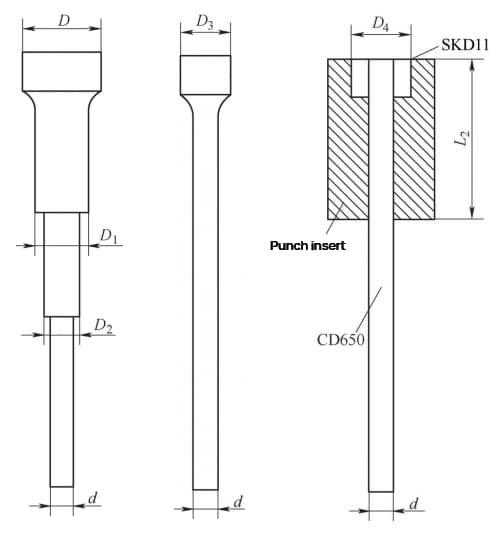

Punção tipo ombro (ver Figura 2):

Foi muito utilizado no passado, com grande tamanho de aresta de corte e tipo reto na parte inferior. O ressalto foi projetado para evitar que o punção seja puxado para fora da placa fixa durante o descarregamento. O ombro é desenhado de forma assimétrica para evitar erros de instalação.

Porém, o ressalto torna a desmontagem e a manutenção inconvenientes, pois o punção só pode ser retirado com a desmontagem do molde, o que afetaria seriamente a precisão do molde.

Punção direta (veja a Figura 3):

Este tipo de punção tem uma aresta de corte grande e é uma melhoria do punção tipo ombro. Não possui mais ombro e a aresta de corte tem o mesmo formato e tamanho da parte fixa. Esta melhoria aumenta a taxa de aplicação de punções diretos.

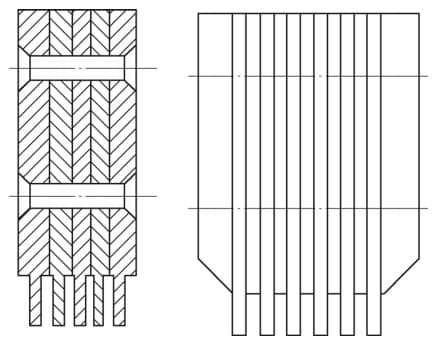

Punção reforçada (ver Figura 4):

Com a crescente precisão da produção moderna de matrizes, o tamanho da aresta de corte na parte inferior torna-se menor e a rigidez e a resistência do punção direto são fracas. No passado, mangas perfuradas eram frequentemente adicionadas.

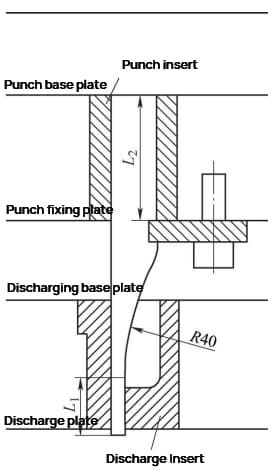

Para melhorar a rigidez e resistência do punção, uma seção reta L1 (6-10mm) é projetada na parte inferior, e o meio é reforçado com um arco R40mm (raio mínimo do rebolo óptico).

A parte superior de instalação foi projetada como um retângulo para fácil manutenção e deslocamento. Como existe uma ranhura para a placa de pressão para evitar o desalinhamento, não é necessária nenhuma estrutura anti-desalinhamento adicional.

Ao projetar, é melhor colocar a aresta de corte próxima às laterais do punção reforçado para fácil instalação e posicionamento, reduzindo a dificuldade e o custo de processamento. Os punções reforçados são atualmente a estrutura de punção mais utilizada.

Punção redonda (ver Figura 5):

O punção redondo é amplamente utilizado e quase todos os conjuntos de matrizes o utilizam. Quando o diâmetro do punção é muito pequeno, é difícil fabricar punções tipo ressalto multieixos e punções tipo ressalto de eixo único.

O punção de cabeça adesiva corta o material do punção de pequeno diâmetro (CD650) no comprimento necessário e usa um molde de liga de aço (SKD11) para fazer uma luva fora da peça de instalação.

Os dois são unidos com adesivo anaeróbico, resultando no mesmo efeito de um punção redondo tipo ombro de eixo único, mas a um custo inferior a 1/3. Como o punção redondo não é propício ao deslocamento durante a manutenção, uma peça de inserção do punção retangular é frequentemente projetada e colocada no punção.

2. Métodos fixos de instalação de punções

A instalação da matriz de punção é realizada na placa fixa da matriz de punção, que possui requisitos tanto de posicionamento quanto de fixação. O posicionamento da matriz do punção é conseguido através da combinação da matriz do punção e dos furos na placa fixa.

A fixação pode ser realizada por meio de ombros suspensos, parafusos, rebites, cola de resina epóxi, pinos laterais, pinos horizontais e placas de pressão.

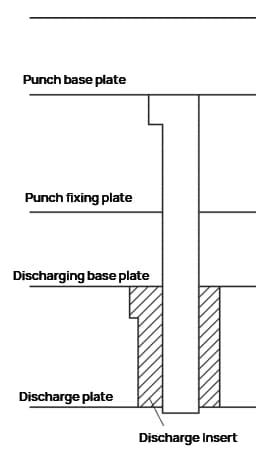

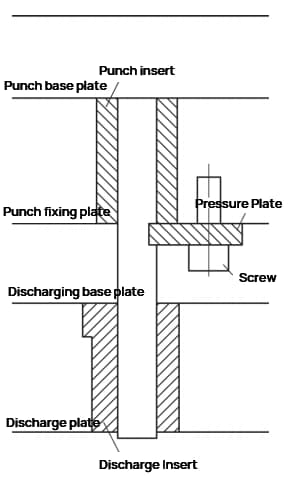

Para uma matriz de punção reta, devido ao seu formato irregular, uma inserção de matriz de punção retangular auxiliar precisa ser adicionada à posição de instalação.

A placa fixa tem uma certa distância entre a posição fixa da matriz do punção e a posição de trabalho da borda da matriz do punção, o que pode facilmente fazer com que a matriz do punção se torne instável e falhe.

Se o tamanho da borda do punção for pequeno, a produção normal será impossível. Quando a matriz do punção é transformada em uma placa de pressão para fixação, um inserto de descarga deve ser adicionado. Quando a matriz do punção passa através da inserção de descarga para realizar a punção com a matriz, a inserção de descarga pode guiar a matriz do punção para dentro da matriz para proteger a matriz do punção contra forças laterais.

O projeto de folga unilateral entre a matriz do punção e a inserção de descarga é de 0,003-0,005 mm ou até menor. Quando a matriz do punção está funcionando, a inserção de descarga fica exposta cerca de 3 mm, o que não é facilmente danificado. O tamanho da posição de instalação da matriz de punção foi projetado para ser igual ou ligeiramente menor que o tamanho do orifício quadrado na placa fixa.

A ranhura da placa de pressão é 0,02-0,05 mm mais baixa que a placa fixa, permitindo que a matriz do punção tenha um pouco de espaço para movimento dentro da placa fixa. O verdadeiro posicionamento depende do inserto de descarga, evitando interferência entre a placa fixa e o inserto de descarga.

Como o ponto de posicionamento da inserção de descarga é a posição de trabalho da borda da matriz do punção, o efeito é ideal. Remova os parafusos da placa de pressão e retire a placa de pressão para remover a matriz do punção.

A desmontagem da matriz do punção é conveniente, permitindo rápida manutenção e reparo da matriz do punção.

3. Seleção de material para matriz de perfuração

A matriz do punção deve ser capaz de suportar uma certa quantidade de força de impacto e ao mesmo tempo ter alta resistência ao desgaste.

Portanto, um material de alta dureza com certa tenacidade deve ser selecionado. Para matrizes de estampagem de precisão contínua, a seleção do material para a matriz de punção é ainda mais crítica para atender à sua capacidade de produção em massa.

Os materiais tradicionais de matriz de punção, como Cr12MoV, Cr12 e SKD11, só podem ser usados para fazer modelos ou inserções em matrizes de estampagem de precisão contínua.

O material mais comumente usado para matrizes de punção em matrizes de estampagem de precisão contínua é o material de aço de tungstênio CD650, que possui uma alta qualidade de superfície, é extremamente resistente ao desgaste e possui uma dureza máxima de 90HRA.

O segundo material mais comumente usado é o material estrangeiro em pó de vanádio com alto cromo, molibdênio e vanádio ASP-23, com a melhor dureza em torno de 63HRC.

4. Métodos de processamento para matriz perfurada

O formato irregular das matrizes de puncionamento direto geralmente é processado com corte lento de arame, com um corte e um ou dois reparos.

Embora o corte lento do fio tenha alta precisão de processamento, a fina camada de óxido gerada na superfície em altas temperaturas também pode afetá-lo, resultando em uma precisão dimensional de ±0,003 mm.

As matrizes de punção de ombro suspenso são processadas usando uma retificadora de superfície pequena comum (G), e deve-se prestar atenção ao projetar o ombro suspenso em um local que não afete o processamento.

As matrizes de punção reforçadas são processadas em uma retificadora óptica (PG), que é mais cara. Os dois últimos métodos de processamento podem atingir uma precisão dimensional de ±0,002 mm.

Conclusão

As matrizes de estampagem de precisão contínua têm altos requisitos para a vida útil da matriz. A vida útil das matrizes de estampagem de pequenos hardwares eletrônicos e de comunicação normalmente precisa atingir 100kk (100 milhões) de golpes, enquanto a vida útil das matrizes terminais precisa atingir 500kk (500 milhões) de golpes.

Ao projetar a matriz do punção, vários fatores, como precisão do produto, metas de produção, vida útil da matriz, dificuldade de processamento, facilidade de manutenção e desempenho econômico, devem ser considerados de forma abrangente.

Ao projetar a matriz do punção de maneira correta, razoável e flexível de acordo com a situação real, ela pode atender aos requisitos de qualidade do produto, facilitar melhorias oportunas e garantir uma produção tranquila.