O rápido desenvolvimento da ciência e da tecnologia melhorou muito a eficiência da produção, o que se reflete na melhoria contínua da automação dos equipamentos na linha de produção de estampagem, o que promove a produção de estampagem com alta eficiência de produção a um novo patamar, e pode melhorar a qualidade do produto e reduzir o custo de produção de peça única sob a condição de produção em massa.

Atualmente, a maioria das oficinas de estampagem em fábricas de automóveis utiliza linhas de estampagem automática de alta velocidade.

Existem grandes diferenças no grau de automação dessas linhas de produção, então o ritmo é diferente e ainda há muito espaço para melhorias.

A batida máxima de produção da linha de estampagem usando tecnologia de acionamento servo direto adotada oficialmente por um fabricante de automóveis alemão de ponta atingiu 23 vezes/min.

Visão geral do equipamento

A linha de produção de estampagem pode realizar a produção de estampagem de painéis de automóveis e outras peças formadas de grande porte.

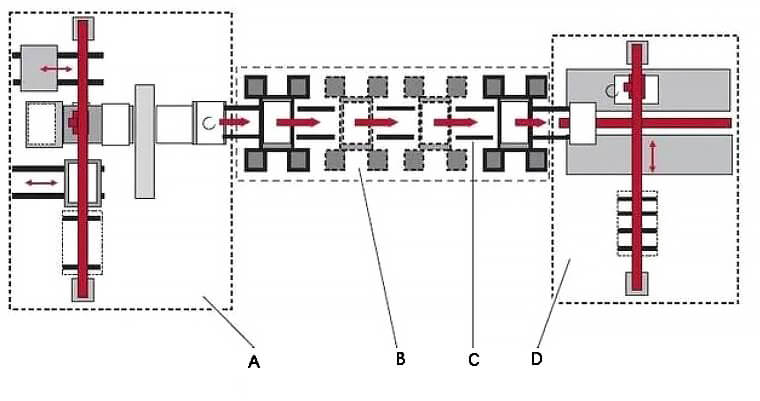

Conforme mostrado na Figura 1, a linha de estampagem de toda a fábrica de veículos é composta por sistema de cabeça de linha (A), prensa grande (B), equipamento de manuseio (C) e sistema de cauda de linha (D).

Comparada com a linha de produção manual tradicional com eficiência muito baixa, a aplicação de equipamentos automáticos pode reduzir o custo e aumentar a eficiência.

Sistema de cabeça de linha

A unidade de carregamento frontal desembala e transporta a chapa até a posição de garra do primeiro equipamento de movimentação, que é totalmente composto por:

2 carros de carregamento de placas metálicas (com separador magnético ajustável), detector de altura de material (que pode ser colocado no carro de placas ou no feixe da mão de desempilhamento), detector de material final, mão de desempilhamento (manipulador ou robô), dispositivo de alimentação servo (geralmente correia transportadora magnética), dispositivo de detecção de material duplo, scanner, lavador de placas, lubrificador de placas, mesa centralizadora e seu sistema de servocontrole.

Agora discutiremos o scanner e suas tecnologias relacionadas.

A linha de produção de estampagem pode operar normalmente e rapidamente para produzir peças de alta qualidade. O alinhamento rápido e preciso da chapa metálica é essencial.

O uso da tecnologia de scanner e digitalização de imagens na plataforma de centralização óptica pode melhorar a precisão de preensão do equipamento e reduzir a taxa de falhas.

Ao utilizar diferentes equipamentos de manuseio, a aplicação do scanner é diferente.

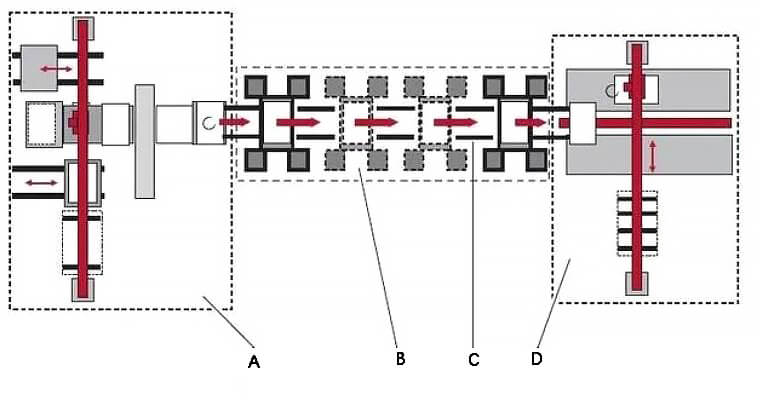

A Figura 2 mostra um modo de arranjo, no qual A é o scanner e B é a plataforma de centralização.

Na linha de estampagem em que o braço mecânico é utilizado para agarrar as peças, pois as peças estampadas ficam sempre no plano de altura fixa da superfície superior da correia transportadora, a aplicação desta tecnologia é na verdade uma análise quantitativa da posição da peça deslocado em um plano bidimensional.

Ao instalar o scanner verticalmente no feixe, a imagem que passa pela folha pode ser gravada e, em seguida, a imagem pode ser transmitida ao controlador do scanner.

Através da comparação entre a posição padrão e a posição real, o sinal correspondente pode ser emitido para o dispositivo de acionamento do console central, que controla o servo motor para realizar a ação correspondente para garantir a precisão da posição da folha capturada pelo dispositivo de manuseio subsequente.

Se o processo exigir a limpeza da superfície da chapa metálica, ele também poderá avaliar diretamente se há manchas excessivas de óleo analisando a imagem da chapa metálica.

Quando o robô de barra transversal é utilizado como equipamento de movimentação entre as prensas, os seis eixos fornecidos pelo próprio robô, complementados pelo eixo de alimentação longitudinal da viga e pelo eixo transportador do coletor final, podem fazer com que o equipamento de movimentação tenha um muito alto grau de liberdade, para que sua atitude de preensão possa ser ajustada de acordo com o deslocamento da chapa.

O vetor de desvio entre a posição de ensino da placa e a posição real calculada pelo controlador do scanner é transmitido ao sistema de controle do robô através do fieldbus para realizar a preensão precisa do robô.

Pressair

Na linha de produção de estamparia, a prensa é o equipamento que tem maior impacto na qualidade das peças conformadas.

Ao definir parâmetros razoáveis para cada peça, vários painéis automotivos que atendem aos requisitos do projeto podem ser estampados.

A prensa pode ser dividida em prensa mecânica e prensa hidráulica de acordo com o princípio de funcionamento. A prensa hidráulica é uma máquina que utiliza o princípio Pascal e a pressão do líquido para transmitir energia, enquanto a prensa mecânica converte o movimento rotativo do motor no movimento vertical do controle deslizante através da estrutura mecânica (como a biela da manivela).

Hprensa hidráulica

Comparada com a prensa mecânica, a prensa hidráulica tem as vantagens de grande pressão de trabalho, grande faixa ajustável de curso de trabalho, saída de pressão máxima em qualquer posição do curso, ajuste de velocidade contínuo e assim por diante, mas tem grandes deficiências na frequência de trabalho.

Na linha de produção de estamparia produzida pela fábrica de veículos, a prensa hidráulica não é aplicável devido às exigências do ritmo de produção.

Imprensa servo

A prensa mecânica pode ser subdividida em prensa servo (também conhecida como prensa CNC) e prensa mecânica geral.

A prensa mecânica tradicional controla a velocidade do motor CA através do conversor de frequência, usa volante para armazenar energia e embreagem para controlar a transmissão de energia.

Sua curva de pressão é geralmente senoidal, ou seja, a tonelagem nominal é sempre atingida antes do ponto morto inferior e o curso é fixo e ajustável.

A servoprensa usa tecnologia servo e tecnologia mecânica tradicional para controlar o movimento do controle deslizante por meio de um complexo sistema de controle elétrico.

A servoprensa pode programar arbitrariamente a velocidade e a pressão de uma determinada posição no curso do controle deslizante e também pode atingir a tonelada nominal da prensa em baixa velocidade.

Alguns fabricantes de impressoras no país e no exterior obtiveram conquistas neste campo e lançaram produtos comercializados, que são chamados de “imprensa de terceira geração”.

A servo-prensa é, sem dúvida, uma direção importante no desenvolvimento de equipamentos de conformação. Suas vantagens são mostradas na Tabela 1.

Tabela 1 vantagens da servoprensa

| Alta precisão | A posição do controle deslizante é controlável (servo controle e controle do dispositivo de feedback de posição) e a precisão geral da posição pode chegar a 0,01 mm. |

| Flexibilidade e inteligência | Ao usar o servo motor em vez do motor de indução comum, características arbitrárias do controle deslizante podem ser obtidas e a curva de processo correspondente pode ser otimizada. |

| Otimização de transmissão | A recepção de fax não utiliza dispositivos de transmissão intermediários, como embreagem e volante, o que reduz vibração, ruído (cerca de 159% pode ser reduzido em 250) e perda de energia, além de ser de fácil manutenção. |

| Melhore a vida útil do equipamento e a eficiência do trabalho | A estrutura é simples, a vida útil da matriz pode ser aumentada em até três vezes e a vida útil do equipamento também pode ser melhorada: a característica do curso ajustável melhora muito sua eficiência de trabalho. |

Tecnologia de estampagem a quente

O peso leve do automóvel é uma das direções de desenvolvimento do automóvel.

O peso leve do automóvel visa reduzir o peso do veículo, reduzir o consumo de combustível, reduzir as emissões de poluição e melhorar a potência do automóvel, mas garantir que a resistência e o desempenho de segurança do automóvel não sejam reduzidos.

Na conformação por estampagem, a seleção de aço de ultra-alta resistência é uma forma importante de tornar o automóvel leve.

À temperatura ambiente, o aço de ultra-alta resistência apresenta baixa plasticidade e difícil conformação.

Devido às limitações da estampagem a frio, é difícil resolver problemas como estampagem de fissuras, precisão geométrica, enrugamento e retorno elástico.

O processo de produção de estampagem a frio é difícil de atender aos requisitos de precisão de conformação.

Portanto, surgiu a tecnologia de hot stamping.

Esta tecnologia consiste em aquecer a chapa acima da temperatura de austenitização, depois prensar e formar, ao mesmo tempo, têmpera na prensa a uma taxa de resfriamento superior a 27 ℃ / s para obter martensita, para que as peças estampadas possam atender aos requisitos em propriedades mecânicas e precisão dimensional.

As vantagens e desvantagens dos diferentes métodos de aquecimento são as seguintes:

(1) O aquecimento por radiação tem as vantagens de baixa taxa de utilização de calor, ampla ocupação do solo e alto custo.

(2) Aquecimento por condução (efeito de resistência), baixa uniformidade de aquecimento e altos requisitos para chapas metálicas.

(3) Aquecimento por indução (indução eletromagnética), alta utilização de calor, velocidade rápida e espaço pequeno.

Por razões técnicas, atualmente, o equipamento de aquecimento da linha de produção de estampagem adota basicamente forno de aquecimento por radiação.

Quase 100 empresas nacionais possuem linhas de produção de estampagem a quente, que podem produzir painéis automotivos TS1500.

No contexto da perspectiva de aplicação mais ampla de aço de ultra-alta resistência, equipamentos e tecnologia de estampagem a quente também são uma importante direção de desenvolvimento.

Equipamento de manuseio

Geralmente, o equipamento de manuseio possui pelo menos quatro eixos móveis.

Através do pré-ensino da posição da chapa e utilizando o captador final especial para cada peça, é realizado o manuseio da chapa na linha de produção de estamparia, que é dividida principalmente em manipulador e robô.

Mmanipulador

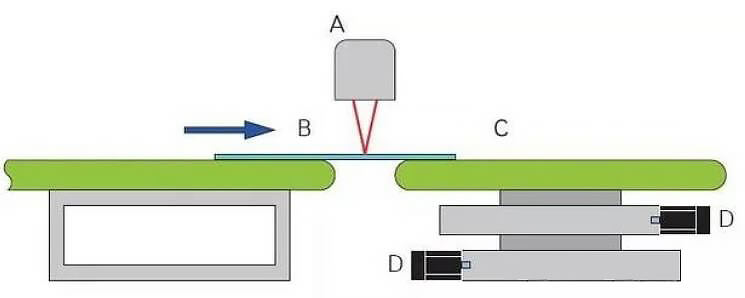

A Fig. 3 mostra um manipulador de manipulação de prensa de quatro eixos.

O software de controle automático identifica a posição do cursor da prensa superior e confirma que não há interferência na preensão do material do manipulador nesta posição.

Então, o sinal de saída controla o manipulador para se mover para a posição de ensino de preensão da peça.

O gerador de vácuo no captador final realiza a preensão e abaixamento da chapa por meio de sucção de ar e ação de sopro, de modo a realizar o manuseio automático das peças entre as prensas.

A linha de produção do manipulador também pode ser dividida em linha de braço único e linha de braço duplo.

Comparada com a linha de braço único, a linha de braço duplo tem maior eficiência e menos erros.

Atualmente, muitas fábricas de motores principais foram colocadas em uso e espera-se que sejam mais amplamente utilizadas no futuro.

Robot

Quando o robô é utilizado como equipamento de movimentação de peças estampadas, comparado ao manipulador, o robô possui mais graus de liberdade, estrutura mais complexa e grande diferença de custo.

O robô crossbar é um produto típico. O robô combina tecnologia de barra transversal e tecnologia de robô para atingir 8 eixos móveis e maior eficiência de produção.

Em algumas ocasiões especiais, como na linha de transformação da produção manual ou limitada por outros problemas no local, o robô de layout tem suas vantagens únicas.

A prensa de corte da linha de produção de uma fábrica de automóveis utiliza o robô FANUC como equipamento de movimentação de carga e descarga.

Sistema de cauda

O sistema de cauda de linha (também conhecido como sistema de empilhamento de cauda de linha) transporta a chapa metálica transportada pelo último manipulador para a posição especificada e, em seguida, realiza a estrutura e o armazenamento.

O sistema de cauda tradicional usa principalmente uma correia transportadora para transportar peças (semelhante à correia transportadora principal) e, em seguida, estruturar manualmente e, em seguida, a estrutura do material é armazenada por uma empilhadeira.

Como a batida da linha de estampagem automática pode atingir basicamente 10 peças/min, e uma única estação de empilhamento geralmente não atende aos requisitos, a maioria das linhas de produção desviará os produtos acabados e, em seguida, carregará a folha na estrutura do material após verificar a peça qualidade manualmente ou por equipamento.

Atualmente, a estação traseira é uma das principais estações humanas na linha de produção de estampagem, e a intensidade de trabalho é alta, o que não favorece a ergonomia, e a transferência frequente da estrutura do material por empilhadeira também apresenta um certo risco de colisão.

Este post apresenta equipamentos de tração automática maduros – carrinho AGV, que possui alto grau de automação, pequeno volume e fácil controle.

O carrinho é equipado com dispositivos de orientação automática eletromagnética ou óptica, que podem percorrer o caminho de orientação especificado, e o caminho de deslocamento pode ser controlado pelo computador ou pela trilha eletromagnética.

O arranjo razoável do carrinho AGV no sistema de cauda da linha pode melhorar a taxa de automação e reduzir o risco de interferência homem-máquina.

Conclusão

A automação da linha de produção de estamparia foi bastante aprimorada, mas com o aprimoramento da demanda do mercado e a aplicação contínua de novas tecnologias, os equipamentos de estampagem são constantemente atualizados.

Compreender vários equipamentos de automação de estampagem no mercado e seu princípio de funcionamento pode efetivamente melhorar a capacidade técnica dos engenheiros de equipamentos e otimizar continuamente o desempenho dos equipamentos de estampagem em termos de melhoria de qualidade, melhoria de capacidade, segurança, economia de energia e redução de custos.