Durante a fabricação, os materiais devem passar por uma série de processos de corte que os alteram até a criação do produto final. Algumas peças podem exigir furos no material. Uma técnica típica para fazer esses furos no material é a usinagem com broca.

Outros processos, como furação, também podem criar furos em uma peça. A perfuração CNC é mais adequada para fazer furos de grande diâmetro com alta precisão dimensional.

Neste artigo, discutimos detalhadamente a usinagem de furação e fazemos comparações com processos de corte industrial semelhantes.

O que é chato na fabricação?

A perfuração é uma técnica de fabricação subtrativa usada para ampliar um furo pré-perfurado ou fundido e, ao mesmo tempo, melhorar sua precisão dimensional. Este processo utiliza uma ferramenta de corte de aresta única para remover pedaços de material do interior de uma peça de trabalho.

Dependendo do tamanho e das especificações do furo necessário, a furação é o método ideal para produzir furos com diversos graus de precisão, diâmetros e restrições de posição. Na verdade, sua maior precisão o torna mais adequado do que a perfuração para fazer furos grandes.

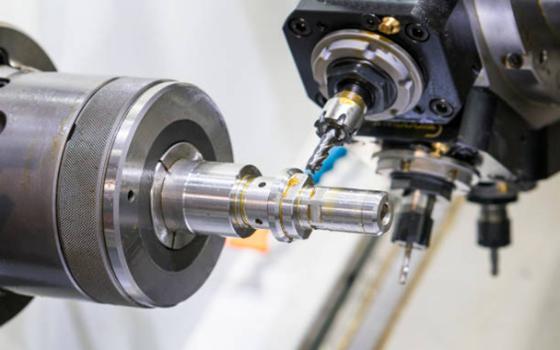

Máquinas como tornos, furadeiras coordenadas, mandriladoras, etc. são usadas na furação CNC. Esses dispositivos vêm em diferentes formas, por exemplo, existem furadeiras verticais e horizontais.

Existem diferentes ferramentas e máquinas de perfuração adequadas para diferentes aplicações. Contudo, todas as ferramentas de perfuração realizam três operações básicas, a saber:

- Expandindo furos para tamanho e acabamento precisos e precisos.

- Endireite furos pré-perfurados ou roscados e corrija defeitos de fundição.

- Faça furos concêntricos com diâmetro externo.

Como funciona a perfuração?

Ao perfurar, o cabeçote da máquina é cuidadosamente inserido no furo já perfurado ou fundido. O dispositivo então começa a expandir o buraco raspando lentamente partes da parede interna. As ferramentas de furação são semelhantes às dos tornos utilizados em tornos e fresadoras.

Cada broca contém as seguintes peças.

● Mandril: A braçadeira que mantém o material firmemente no lugar durante a perfuração.

●Peça de trabalho: O material no qual você deseja fazer um furo com a broca.

●Ferramenta de perfuração: A ferramenta de corte que remove (raspa) partes dos furos, criando um furo maior e mais preciso.

Por que e quando é necessário fazer um furo?

Já mencionamos que furação, fresamento e alguns outros processos de fabricação podem ser adequados para fazer furos em uma peça. Entretanto, quando alta precisão e tolerâncias restritas são necessárias para produzir furos grandes, o mandrilamento é a melhor técnica de usinagem.

As aplicações industriais da perfuração CNC incluem fazer furos em parafusos, fabricar cilindros de motor e muito mais.

Além disso, as empresas de manufatura usam usinagem de perfuração para fazer furos em rolamentos, cavilhas e outros materiais que requerem componentes ocos.

Tipos de furadeiras

Sem mais delongas, vamos discutir os tipos comuns de exercícios.

1. Furadeiras horizontais

Essas máquinas são as furadeiras mais comuns e amplamente utilizadas. Eles são comuns em muitas oficinas especializadas em reparos e produção em pequenas séries.

Os furos são ampliados inserindo as fresas de canal único horizontalmente no furo existente da peça de trabalho. Além da furação, esses dispositivos também são adequados para operações de fresagem, furação e alargamento.

2. Furadeira de bancada

Essas máquinas são tipos típicos de furadeiras horizontais. Como o nome sugere, eles são colocados sobre a mesa onde são utilizados para diversas operações de perfuração.

Essas máquinas fazem furos usando um fuso paralelo à mesa de trabalho. Além da perfuração, as máquinas são utilizadas como máquinas de fabricação em geral, principalmente em empresas menores.

3. Máquina de perfuração vertical

Esta máquina utiliza uma peça de corte rotativa conectada a uma mesa horizontal. No entanto, como a broca se move para cima e para baixo, ela também é chamada de “broca vertical”.

O dispositivo é adequado para expandir furos existentes em formato cilíndrico ou cônico, dependendo dos requisitos da peça. Os furos são geralmente concêntricos ao eixo das fresas rotativas.

4. Máquina de perfuração de precisão

Como todas as furadeiras, essas máquinas usam uma ferramenta de corte de borda única para fazer furos em uma peça de trabalho. Assim, os furos se expandem à medida que o material se move paralelamente às fresas rotativas.

Portanto, as furadeiras de precisão são ideais para fazer grandes furos internos em uma peça com tolerâncias restritas e requisitos extremos de precisão. Eles podem não apenas expandir furos, mas também endireitar furos originais e corrigir quaisquer defeitos anteriores, mantendo alta precisão dimensional.

Qual é o desafio no processo de perfuração?

A perfuração é de fato um processo ideal para fazer furos precisos em um material. No entanto, como acontece com a maioria das técnicas de fabricação, os maquinistas podem encontrar alguns desafios inerentes a este processo. Vamos dar uma olhada rápida em alguns deles.

1. Desgaste ou danos na ferramenta

Durante o processo de corte, as peças da perfuratriz sofrem atrito, resultando em desgaste e danos à ferramenta. Como resultado, a funcionalidade da máquina pode ser comprometida – as especificações de precisão começam a deteriorar-se.

Além disso, os produtos podem exigir tratamentos de superfície adicionais e operações de pós-processamento.

2. Erros de edição

Durante a furação, os erros de usinagem estão associados a alterações dimensionais, incluindo o formato, a localização dos furos e o acabamento superficial do produto. Esses erros podem ter as seguintes causas:

● Parâmetros inadequados do processo de perfuração.

● Alta rigidez ou plasticidade da peça.

● Relação comprimento/diâmetro da barra de corte muito grande.

● Alocação inadequada de ajuste de subsídio.

● Utilizar lâminas ou cortadores inadequados para o material da peça.

3. Acabamento de superfície

As peças perfuradas podem apresentar acabamento superficial ruim, como linhas de corte ou escamas. A velocidade de avanço desempenha um papel crucial na qualidade superficial das peças perfuradas. Normalmente, os fabricantes começam a furar com uma taxa de avanço entre 0,1 e 0,2 mm por revolução.

4. Erros de medição

Isto representa um desafio significativo para a maioria dos processos de fabricação. O uso de ferramentas de medição incorretas ou a inserção de dimensões incorretas podem danificar o produto final do processo de perfuração.

Dicas importantes para perfuração

Todo processo de usinagem requer extrema precisão dimensional, incluindo furação. Portanto, é necessário otimizar todos os aspectos do processo de usinagem. Abaixo estão as diretrizes para fazer um furo em uma peça para obter o melhor resultado com esta técnica de usinagem.

1. Dicas de configuração da máquina

● Certifique-se de verificar regularmente as máquinas de perfuração quanto ao desgaste das ferramentas e substituir as fresas defeituosas para garantir a precisão do processo e a qualidade da perfuração.

● Antes da usinagem, verifique se os porta-peças e os grampos que seguram o material da peça são confiáveis e bem ancorados para evitar desvios durante o processo de furação.

● Certifique-se de que o processo de usinagem seja realizado em temperatura adequada e com lubrificação suficiente para reduzir o atrito e facilitar as operações de corte.

● A confirmação e correção do fuso através de posicionamento repetido e a precisão do equilíbrio dinâmico são ideais para as especificações da usinagem CNC.

● Durante a fase de teste de perfuração, verifique o valor do balanço de gravidade dinâmica da haste de perfuração e faça os ajustes necessários para limitar a vibração e o corte centrífugo.

2. Tolerâncias de medição precisas

● Usando um paquímetro, meça o diâmetro do furo perfurado ou fundido e calcule a tolerância de usinagem reservada.

● Atribuir tolerância de furação com base nos requisitos de acabamento – acabamento grosso, médio e fino. Na maioria das indústrias, aplicam-se os seguintes valores: 0,5 mm para acabamento áspero, 0,15 mm para acabamento médio, etc.

● Para materiais difíceis de usinar e peças com requisitos de alta precisão, certifique-se de que a tolerância de perfuração não seja inferior a 0,05 mm

3. Dicas de ferramentas de perfuração

Depois de configurar a barra de perfuração, certifique-se de que a ponta da furadeira esteja na posição. Você deve garantir que o plano superior da aresta de corte da ferramenta esteja no mesmo plano horizontal que a direção de avanço da cabeça de corte da ferramenta de perfuração.

4. Dicas para teste de perfuração

Ao fazer um furo, deixe uma tolerância entre 0,3 e 0,5 mm na sua ferramenta de perfuração. Você também pode alterar a tolerância de um furo bruto para não menos que 0,5 mm, para que o produto final atenda às especificações de tolerância após a perfuração.

Comparação de furação com outros métodos de usinagem

Vários outros processos de usinagem compartilham algumas semelhanças com a furação. Aqui examinamos as semelhanças e diferenças entre perfuração e técnicas de usinagem semelhantes.

1. Perfuração vs. perfuração

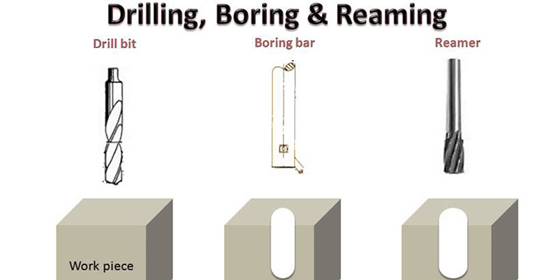

Perfurar e rebarbar são processos de fabricação subtrativos padrão – ambos envolvem a remoção de porções de um material para criar furos. No entanto, existem diferenças claras entre os dois métodos. Aqui estão algumas das diferenças entre eles.

● A furação envolve fazer furos em uma peça de trabalho, enquanto a furação envolve aumentar um furo existente. Portanto, a perfuração ocorre antes da perfuração durante a produção.

● Ao contrário da furação, o produto final do processo de furação fina possui um acabamento superficial fino com a mais alta exatidão e precisão dimensional.

● A perfuração consiste principalmente na expansão do furo. A perfuração aumenta o comprimento dos furos em um material.

● Em geral, os furos são frequentemente estreitos e a remoção de cavacos às vezes é difícil, exigindo furação contínua. Ao perfurar, os furos são largos o suficiente para facilitar a remoção de cavacos.

2. Perfuração vs. torneamento

Assim como a perfuração e o mandrilamento, o torneamento é um processo subtrativo. A perfuração usa uma única ferramenta de corte com cabeça pontiaguda para expandir um furo existente em uma peça de trabalho, enquanto o torneamento usa uma ferramenta de corte estática e não rotativa para remover pedaços de material do exterior.

A principal diferença entre os dois processos é que o torneamento remove o material da superfície externa enquanto a furação remove as partes internas da peça. Os fabricantes costumam realizar operações de torneamento usando uma máquina chamada torno, que também é uma ferramenta padrão na perfuração. No entanto, a perfuração utiliza outros equipamentos convencionais semelhantes a uma fresadora.

3. Perfuração vs. alargamento

Ambos são processos de corte que removem componentes internos de uma peça. No entanto, enquanto a perfuração utiliza uma ferramenta com uma única cabeça pontiaguda, o alargamento utiliza ferramentas de corte rotativas para raspar pedaços de material. Outra semelhança é que ambos os processos funcionam em um furo já perfurado ou fundido.

Portanto, a principal diferença entre eles está no processo de inscrição. Enquanto a furação visa essencialmente expandir um furo já existente, o alargamento visa criar uma parede interna mais fina e lisa para a peça de trabalho. Portanto, a fricção remove apenas pequenas partes do material, pois visa apenas criar paredes lisas.

Concluindo

Este artigo fornece uma visão geral detalhada da usinagem de furação. É um método rápido e confiável para ampliar furos fundidos ou pré-perfurados em uma peça de trabalho. E como é um processo CNC – ou seja, controlado por computador – você pode contar com alta precisão e exatidão.

É importante observar que, assim como outros processos de usinagem CNC, existem alguns desafios na usinagem de furos. Recomendamos, portanto, que consulte o serviço e trabalhe com especialistas.

Serviços de perfuração CNC WayKens

Além disso, nossa equipe de controle e garantia de qualidade inspeciona rigorosamente todos os produtos para garantir que atendam aos nossos altos padrões.

Se você precisar de um orçamento para seu próximo projeto, basta enviar seu arquivo de design. Você receberá imediatamente uma cotação de preço para suas peças. Também oferecemos análise DFM gratuita para garantir a capacidade de fabricação do seu componente.

Perguntas frequentes

Qual é o propósito da perfuração?

O principal objetivo da furação é expandir o furo em uma peça de trabalho. Neste processo, o furo original não pode ser criado, mas ampliado com alta precisão. É a técnica de fabricação preferida para fazer furos de diâmetros específicos em uma peça.

Onde a perfuração é usada?

A usinagem de furos é uma técnica de fabricação amplamente utilizada na maioria das indústrias de manufatura. É a técnica preferida para fazer furos em certos materiais, como o cilindro de um motor ou o cano de uma arma.

A tecnologia de perfuração também é usada na construção. Por exemplo, uma barra de mandrilar é uma ferramenta padrão usada em metal e marcenaria.

Quais são os exemplos de ferramentas de perfuração?

Já estabelecemos que furar é essencialmente o ato de ampliar um furo existente – isto é, fazer furos em um material. Um grupo de ferramentas é usado no processo de edição, incluindo as seguintes.

- Hastes de perfuração

- cabeças de perfuração

- Exercícios iniciais