Com os rápidos avanços na ciência moderna, na tecnologia e no setor industrial, os componentes tubulares desempenham um papel cada vez mais crucial em vários setores, incluindo máquinas de construção, transporte, máquinas agrícolas, utensílios de cozinha e fitness.

Ao mesmo tempo, o surgimento e o rápido desenvolvimento das máquinas CNC de corte de tubos a laser acentuaram os benefícios do corte de tubos a laser.

O corte a laser, com seus atributos exclusivos de largura de corte estreita, efeitos térmicos mínimos, velocidades de corte rápidas, cortes perfeitos, excelente flexibilidade e nenhuma restrição aparente na forma, tipo ou espessura do tubo a ser cortado, destaca-se quando comparado ao corte tradicional. métodos de processamento de tubos.

A tecnologia de corte de tubos a laser melhora a qualidade do corte, garante a eficiência do processamento, simplifica o fluxo de trabalho e aumenta significativamente os benefícios econômicos para um grande número de usuários de corte de tubos a laser.

No entanto, o corte de tubos a laser é um processo complexo, com vários fatores influenciando o resultado do corte. É vital analisar os problemas que surgem durante o processo e desenvolver métodos para resolvê-los.

Cortes incompletos ou grosseiros

Existem basicamente quatro razões para cortes incompletos ou grosseiros durante o processo de corte a laser:

1. Corte em velocidades excessivas

Principalmente quando se trabalha com tubos especiais ou de grande espessura como perfis ou tubos de formato irregular.

Quando a cabeça de corte atinge um canto, onde a espessura aumenta, o corte muito rápido pode levar a cortes incompletos ou ásperos, conforme mostrado na Figura 1.

Nesses cenários, é prática comum reduzir a velocidade de corte nos cantos e aumentar a pressão do gás auxiliar.

2. Distância focal da cabeça de corte ajustada incorretamente ou caminho do laser alinhado incorretamente.

A distância focal pode afetar significativamente a qualidade do corte do tubo.

As configurações focais padrão da cabeça de corte incluem foco negativo, zero e positivo.

O foco positivo é adequado para corte com oxigênio de aço carbono, o foco zero é adequado para corte de chapas finas e o foco negativo é ideal para materiais como aço inoxidável, aço carbono galvanizado, alumínio, cobre, etc., que requerem corte com nitrogênio/ar.

Assim, é essencial escolher a posição focal correta para vários tubos. Um caminho do laser alinhado incorretamente também afeta significativamente o corte do tubo.

Portanto, durante os cortes de teste, é vital ajustar continuamente a posição do feixe para obter um ponto perfeitamente circular no material de teste.

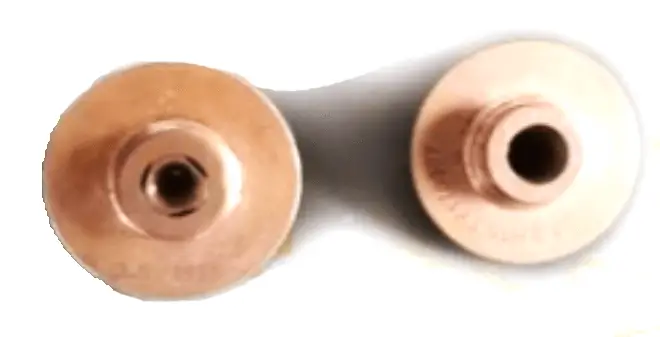

Lentes de proteção contaminadas, conforme ilustrado na Figura 2.

3. A lente protetora da cabeça de corte e a lente de foco estão contaminadas e a fonte de água para o sistema de resfriamento está suja.

Embora o procedimento normal de corte esfrie continuamente e remova a escória com o gás auxiliar, as lentes protetoras e de foco podem ser facilmente contaminadas devido às altas temperaturas durante o corte. Se essas lentes estiverem poluídas, isso poderá causar cortes incompletos ou falhas no corte do tubo.

Além disso, o uso de água impura no sistema de corte a laser, na melhor das hipóteses, pode afetar sua eficiência de resfriamento, levando ao entupimento dos canais de água do cabeçote de corte e do gerador, impactando a qualidade do corte do tubo.

Na pior das hipóteses, poderia danificar o gerador e a cabeça de corte, resultando em perdas económicas significativas.

Por isso, é fundamental utilizar água purificada, de preferência destilada, para evitar bloqueios e problemas de refrigeração.

4. Potência de saída do laser excessiva ou seleção inadequada do bico para a cabeça de corte.

Ao cortar a laser tubos simétricos, como tubos redondos ou quadrados, o excesso de potência pode causar bordas fundidas.

Esses resíduos fundidos podem acumular-se no lado interno da face oposta, aumentando efetivamente a espessura. Esse acúmulo pode obstruir as passagens de corte subsequentes, dificultando um corte completo e deixando um acabamento áspero.

Portanto, é essencial realizar testes preliminares de perfuração e corte experimental para determinar a potência ideal de saída do laser e a pressão do gás auxiliar.

A seleção do bico também afeta a qualidade do corte.

Normalmente, as configurações de bico duplo são adequadas para ranhuras de corte precisas em tubos, usadas principalmente para corte de tubos finos, de alta precisão e rápido, enquanto as configurações de bico único são adequadas para tubos de materiais mais espessos e variados, com requisitos de menor precisão.

Os cortes de teste ajudam na escolha do bico certo para o tubo, garantindo qualidade e eficiência geral do corte.

Desalinhamento dos pontos inicial e final ou discrepâncias no padrão de corte

Configurações de parâmetros imprecisas para os eixos da máquina.

Geralmente, um cortador de tubo a laser compreende eixos de controle como acionamento por cremalheira e pinhão do eixo X, acionamento por parafuso de avanço do eixo Y, cabeça de corte do eixo Z e mandril de alimentação rotativo do eixo W.

Se parâmetros como diâmetro do círculo primitivo da engrenagem, passo do parafuso de avanço ou relações de transmissão forem definidos incorretamente, isso afetará profundamente o resultado final do corte. Alguns erros podem até afetar o bom funcionamento da máquina.

Antes de operar a máquina, é fundamental garantir que os parâmetros dos eixos estejam configurados corretamente.

Desalinhamento dos eixos X e Y ou eixos Z e X.

Se os eixos X e Y não forem perpendiculares, os padrões circulares cortados na superfície do tubo poderão ficar distorcidos, conforme mostrado na Figura 4.

Um padrão quadrado pode se tornar um paralelogramo. Se os eixos Z e X não estiverem alinhados, o caminho do cabeçote de corte se desvia, causando discrepâncias entre os caminhos de corte simulados e reais, levando ao desalinhamento entre os pontos inicial e final, conforme visto na Figura 5.

Este desalinhamento é uma das razões para cortes incompletos de tubos. Se tais problemas surgirem, é necessária a calibração imediata usando um micrômetro, juntamente com a verificação de parafusos soltos ou desgaste nas cremalheiras, parafusos de avanço ou engrenagens.

Para concluir

O corte de tubos a laser conquistou uma posição significativa na indústria de corte a laser.

Especialmente à medida que os cortadores de tubos a laser evoluíram através de fases manuais, semiautomáticas e totalmente automáticas, mais pessoas reconhecem seu potencial na produção e no processamento.

Essa confiança crescente ressalta a necessidade de identificar e resolver vários desafios encontrados durante o corte de tubos a laser, refinar continuamente os sistemas e técnicas de corte e promover o desenvolvimento de corte de tubos a laser de alta velocidade, precisão, automatizado, flexível e multifuncional. Isso é fundamental para o rápido avanço de toda a indústria de corte a laser.