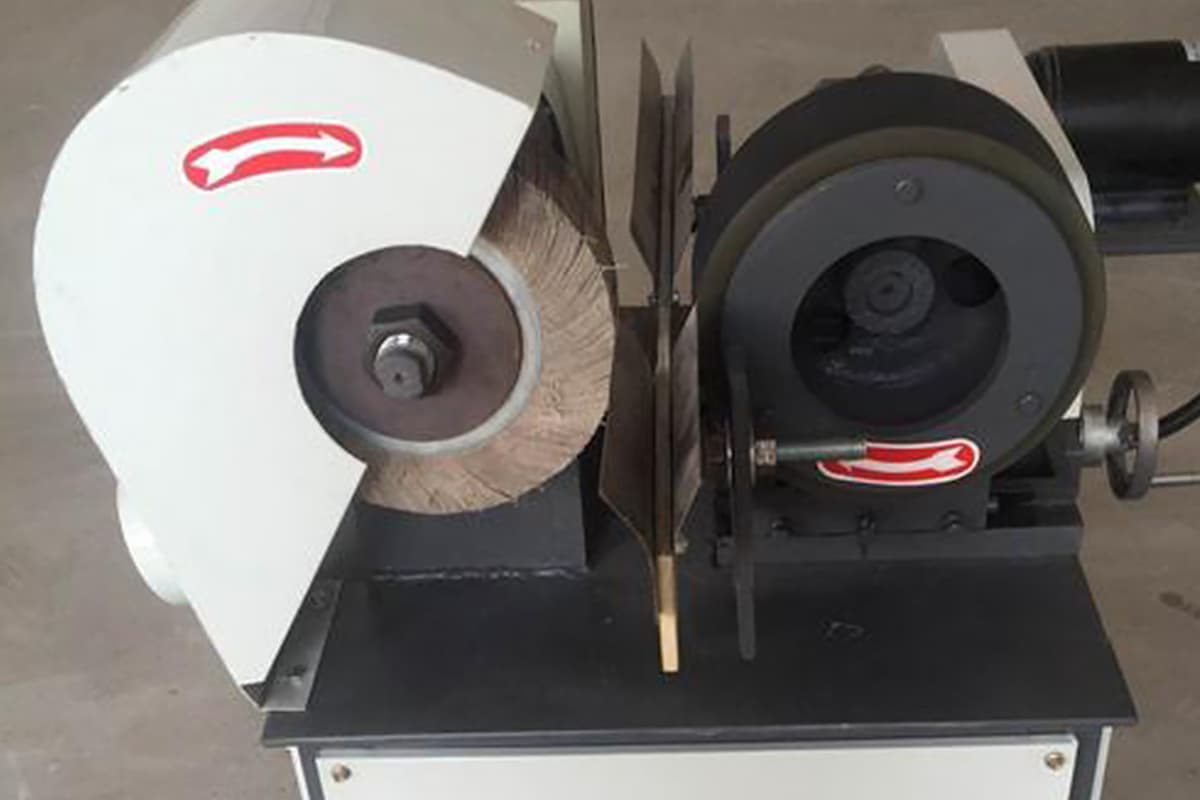

Uma máquina de polir é uma ferramenta elétrica composta por componentes fundamentais como base, disco de polimento, tecido de polimento, tampa de polimento e tampa.

O motor é fixado na base e a bucha cônica utilizada para fixar o disco de polimento é conectada ao eixo do motor por meio de parafusos.

O tecido de polimento é fixado ao disco de polimento através de um anel, e quando o motor é ligado ligando a energia através da base, a amostra pode ser polida no disco giratório aplicando pressão manualmente.

O fluido de polimento adicionado durante o processo pode fluir para uma bandeja quadrada colocada ao lado da máquina através de um tubo de drenagem em uma bandeja plástica fixada na base.

A tampa e a tampa de polimento evitam que poeira e outros detritos caiam no tecido de polimento quando a máquina não está em uso, mantendo assim sua eficiência.

A chave para operar a máquina de polir é atingir a taxa de polimento mais alta possível para remover rapidamente a camada danificada produzida durante o lixamento.

Ao mesmo tempo, a camada danificada de polimento não deve perturbar a estrutura final observada, o que significa que não deve criar estruturas falsas.

O primeiro requer o uso de abrasivos mais grossos para garantir uma taxa de polimento mais alta para remover a camada danificada por retificação, mas a camada danificada por polimento também será mais profunda.

Este último requer os melhores materiais para tornar a camada danificada pelo polimento mais rasa, mas a taxa de polimento será menor.

A melhor solução para esta contradição é dividir o polimento em duas etapas. O objetivo do polimento áspero é remover a camada de dano por esmerilhamento, esta etapa deve ter a taxa máxima de polimento, e o dano superficial formado pelo polimento áspero é uma consideração secundária, mas também deve ser o menor possível.

O segundo é o polimento fino (ou polimento final), cujo objetivo é remover os danos superficiais causados pelo polimento áspero, reduzindo ao mínimo os danos do polimento.

Quando a máquina de polimento polir, a superfície de moagem da amostra deve estar absolutamente paralela ao disco de polimento e pressionada de maneira uniforme e leve sobre ela, tomando cuidado para evitar que a amostra voe e crie novos arranhões devido à pressão excessiva.

Ao mesmo tempo, a amostra deve girar e mover-se para frente e para trás ao longo do raio da base giratória para evitar o rápido desgaste local do tecido de polimento.

Suspensões de micropó devem ser adicionadas continuamente durante o processo de polimento para manter o tecido de polimento em um determinado nível de umidade.

Muita umidade pode reduzir o efeito dos arranhões de polimento, fazendo com que a fase dura da amostra se projete e inclusões não metálicas no aço e na fase de grafite no ferro fundido produzam fenômenos de “arrasto de cauda”.

Se a umidade for muito baixa, a amostra aquecerá devido ao atrito, o efeito de lubrificação diminuirá, a superfície de retificação perderá o brilho e até aparecerão manchas pretas e ligas leves danificarão a superfície.

Para atingir o objetivo de polimento áspero, a velocidade da mesa giratória deve ser relativamente baixa, de preferência não excedendo 600 r/min; o tempo de polimento deve ser maior que o tempo necessário para remover os riscos, pois a camada de deformação também precisa ser removida.

Após o polimento áspero, a superfície de lixamento fica lisa, mas opaca e, ao microscópio, há arranhões uniformes e finos que precisam ser eliminados por polimento fino.

Durante a fase de polimento fino, a velocidade da mesa giratória pode ser aumentada adequadamente e o tempo de polimento deve ser suficiente para remover a camada de danos causada pelo polimento grosso.

Após o polimento fino, a superfície lixada brilha como um espelho. Nenhum arranhão é visível nas condições de campo claro de um microscópio, mas ainda pode ser visto sob iluminação de contraste de fase.

A qualidade do polimento afeta significativamente a microestrutura da amostra e tem atraído cada vez mais a atenção de especialistas.

Nos últimos anos, consideráveis pesquisas foram realizadas nacional e internacionalmente sobre o desempenho de máquinas de polimento, resultando em inúmeros novos modelos e gerações de equipamentos de polimento, passando da operação manual para vários polidores semiautomáticos e totalmente automáticos.

Aqui, apresentamos o desempenho e os recursos de vários polidores mecânicos comumente usados.

Essas máquinas são projetadas especificamente para processar superfícies de aço, alumínio, cobre e outros produtos metálicos e tubos. Dezenas de acessórios originais de fábrica atendem a diferentes requisitos, criando sem esforço uma variedade de acabamentos, como flocos de neve, padrões escovados, ondas, superfícies foscas e espelhos.

Eles podem reparar rapidamente arranhões profundos e pequenos arranhões, bem como lixar e polir soldas, marcas d'água, filmes oxidados, manchas e tinta rapidamente. Eles são adequados para rebarbar, arredondar cantos e processar metais decorativos.

Durante a operação, não criam sombras, zonas de transição ou superfícies decorativas irregulares, tornando-os equipamentos cruciais na linha de produção de produtos metálicos.

As máquinas de polimento são aplicáveis nas seguintes indústrias:

- indústrias de marcenaria e móveis para lixar e escovar painéis planos de madeira, puxadores metálicos de móveis e outras peças

- materiais e produtos metálicos, como perfis de alumínio e seus produtos

- produtos e utensílios de aço inoxidável

- perfis e produtos de cobre

- equipamentos de encanamento e banheiro

- fechaduras

- produtos de iluminação

- placas de identificação

- artesanato em metal

- facas e tesouras

- folhas de porta

- peças automotivas e de bicicletas

- talheres

- produtos de fivela

- botões

- fivelas de cinto

- conchas de telefone celular

- indústria relojoeira

- outras peças para lixar e escovar

- componentes eletrônicos e equipamentos, como componentes eletrônicos, lixamento de tela plana, escovação, etc.