O ângulo de uma ferramenta de torno é um parâmetro crucial que afeta o efeito de corte, incluindo o ângulo de saída, ângulo de folga, ângulo de avanço, ângulo de avanço secundário e ângulo de inclinação da lâmina.

- O ângulo de inclinação refere-se ao ângulo entre a ferramenta e a superfície de contato da peça, que influencia a força de corte e a qualidade da superfície de corte.

- O ângulo de folga é o ângulo entre a superfície traseira da ferramenta e a base, afetando principalmente a durabilidade da ferramenta e as condições de dissipação de calor.

- O ângulo de ataque é o ângulo entre a aresta de corte principal da ferramenta e o eixo de rotação da peça, afetando a distribuição da força de corte e a profundidade de corte.

- O ângulo de ataque secundário refere-se ao ângulo entre a aresta de corte secundária e a aresta de corte primária, impactando a rugosidade da superfície usinada e a resistência da ferramenta.

- O ângulo de inclinação da lâmina é o ângulo entre a aresta da ferramenta e o eixo de rotação da peça, afetando a direção de ejeção dos cavacos e a qualidade da usinagem.

Ao escolher o ângulo da ferramenta, considere a rigidez do sistema de processo de torneamento composto por torno, fixação e ferramenta, bem como a forma geométrica e as características do material da peça que está sendo processada.

Por exemplo, quando a rigidez do sistema é boa, o ângulo de ataque deve ser pequeno para aumentar a vida útil da ferramenta, melhorar as condições de dissipação de calor e a rugosidade da superfície. Ao usinar etapas, o ângulo de ataque geralmente é de 90°, enquanto para peças cortadas no meio, o ângulo de ataque geralmente é de 60°.

Além disso, a escolha do ângulo de incidência é influenciada pelo material a ser processado. Por exemplo, ao cortar metais plásticos, o ângulo de incidência é maior, enquanto que para metais frágeis ou materiais com alta tenacidade, o ângulo de incidência é menor.

O artigo aprofunda os diversos fatores que influenciam a seleção de cada ângulo, como a dureza do material a ser cortado, o tipo de operação de usinagem e a rigidez do sistema do processo de torneamento. Também explica a importância dos três planos de referência utilizados para determinar e medir o ângulo geométrico da ferramenta do torno.

Quer você seja um profissional experiente ou um iniciante em busca de aprimorar suas habilidades de corte de metal, este artigo é uma leitura obrigatória. Então, pegue suas ferramentas de torno e prepare-se para levar suas operações de usinagem para o próximo nível!

Ao cortar metal, o ângulo da ferramenta desempenha um papel crucial na determinação da geometria da parte cortante da ferramenta à medida que ela penetra na peça de trabalho.

Noções básicas de seleção de ângulo de ferramenta de corte de torno

Importância da seleção do ângulo

Ao trabalhar com um torno, selecionar o ângulo de ferramenta apropriado é crucial para obter os resultados desejados. O ângulo escolhido influenciará muito a precisão da peça, a taxa de remoção de material e a eficiência geral do processo. Um ângulo bem selecionado também contribuirá para a durabilidade da ferramenta de corte, economizando tempo e reduzindo custos.

Tipos de ferramentas de corte

Existem vários tipos de ferramentas de corte usadas em operações de torno, incluindo:

- Ferramentas de torneamento: São empregados para remover material do diâmetro externo de uma peça, gerando um formato cilíndrico.

- Ferramentas de enfrentamento: Usado para cortar material na extremidade de uma peça de trabalho para criar uma superfície plana.

- Ferramentas chatas: Essencial para ampliar furos existentes em uma peça.

- Ferramentas de corte: Projetado para cortar ou separar uma parte da peça de trabalho do material original.

Geometria dos ângulos da ferramenta

A geometria dos ângulos da ferramenta desempenha um papel essencial na determinação do desempenho e da vida útil de uma ferramenta de corte. Alguns ângulos críticos a serem considerados são:

- Ângulo de inclinação: Este ângulo influencia a formação de cavacos, a força de corte e a geração de temperatura. Um ângulo de saída positivo pode reduzir a força de corte e facilitar a formação de cavacos, enquanto um ângulo de saída negativo pode fornecer uma aresta de corte mais forte, adequada para materiais mais duros.

- Ângulo de folga: Os ângulos de folga são essenciais para evitar atrito entre a peça de trabalho e a ferramenta. Uma folga insuficiente pode resultar em maior desgaste e geração de calor.

- Ângulo de ligação: O ângulo de ataque é o ângulo entre a aresta de corte e a superfície da peça de trabalho. Afeta a direção das forças, a espessura do cavaco e o comprimento de contato entre a ferramenta e a peça de trabalho. Um ângulo de ataque maior pode resultar em cavacos mais finos, reduzindo as forças de corte, mas também pode comprometer a qualidade do acabamento superficial.

A seleção dos ângulos da ferramenta dependerá de fatores como o material a ser cortado, o tipo de operação do torno realizada e o resultado desejado para a peça. Ao compreender esses princípios básicos, é possível tomar decisões bem informadas para otimizar o processo de corte do torno.

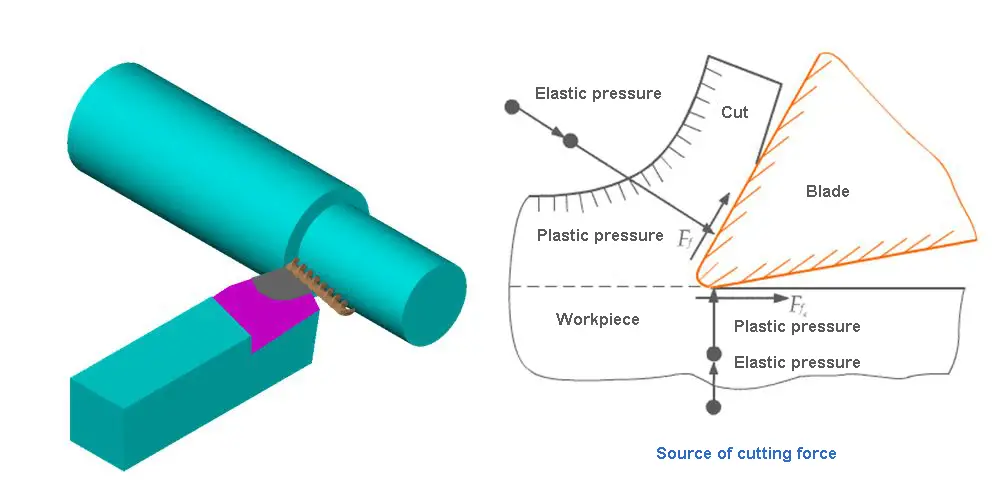

Composição da peça de corte da ferramenta de torno

A parte de corte de uma ferramenta de torno consiste na face de saída, face de flanco principal, face de flanco secundária, aresta de corte principal, aresta de corte secundária e ponta da ferramenta.

- Cara de ancinho: A superfície através da qual os cavacos fluem na ferramenta.

- Face do flanco principal: A superfície da ferramenta que interage e se opõe à superfície usinada na peça de trabalho.

- Face de flanco secundária: A superfície da ferramenta que interage e se opõe à superfície usinada na peça de trabalho.

- Vantagem principal: A linha de interseção entre a face de saída da ferramenta e o flanco principal.

- Aresta de corte secundária: A linha de intersecção entre a face de saída da ferramenta e o flanco secundário.

- Dica de ferramenta: A interseção da aresta de corte principal e da aresta de corte secundária. A ponta da ferramenta pode ser uma pequena curva ou uma linha reta, chamada de ponta da ferramenta de arredondamento ou chanfro.

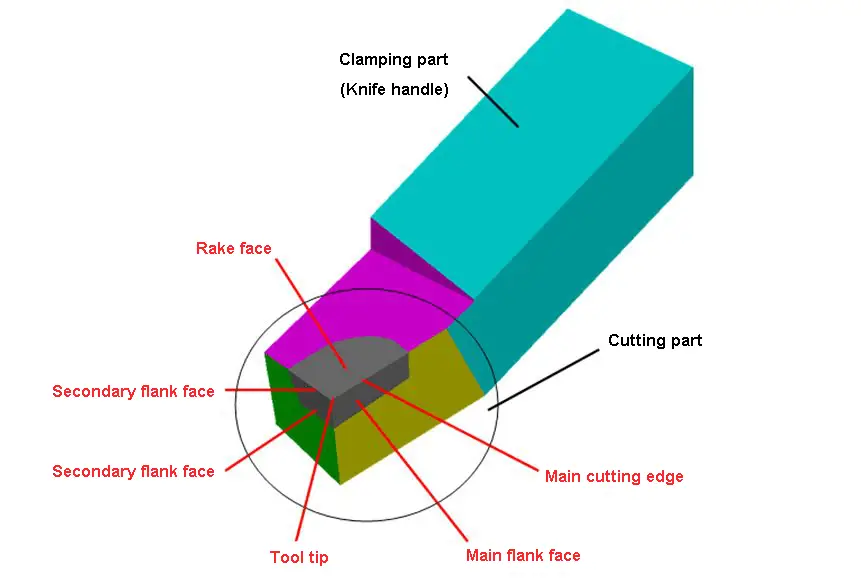

Plano Auxiliar para Medir o Ângulo da Ferramenta de Corte do Torno

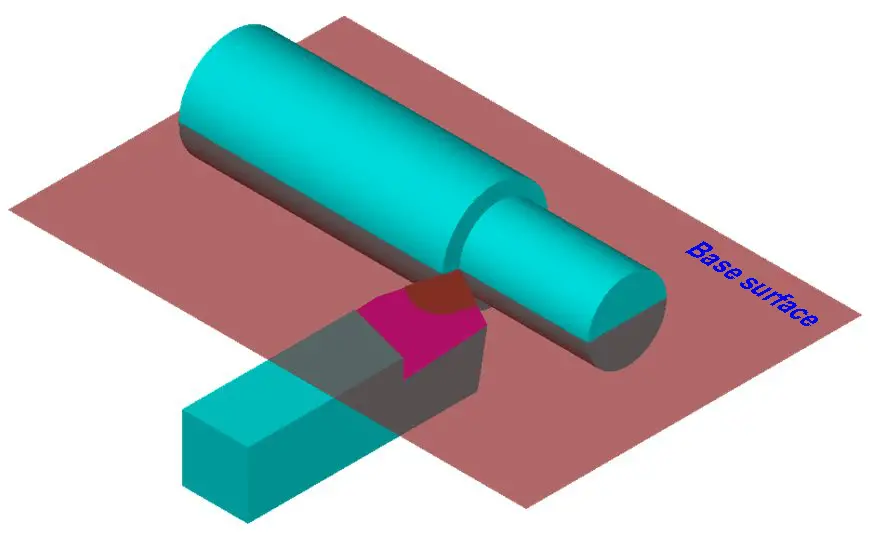

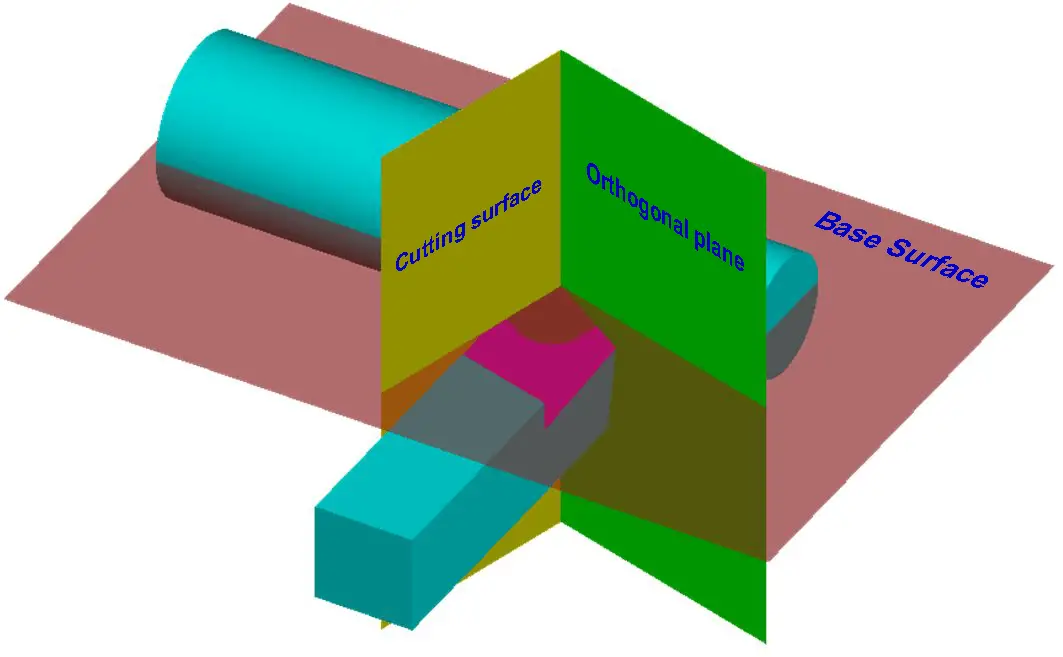

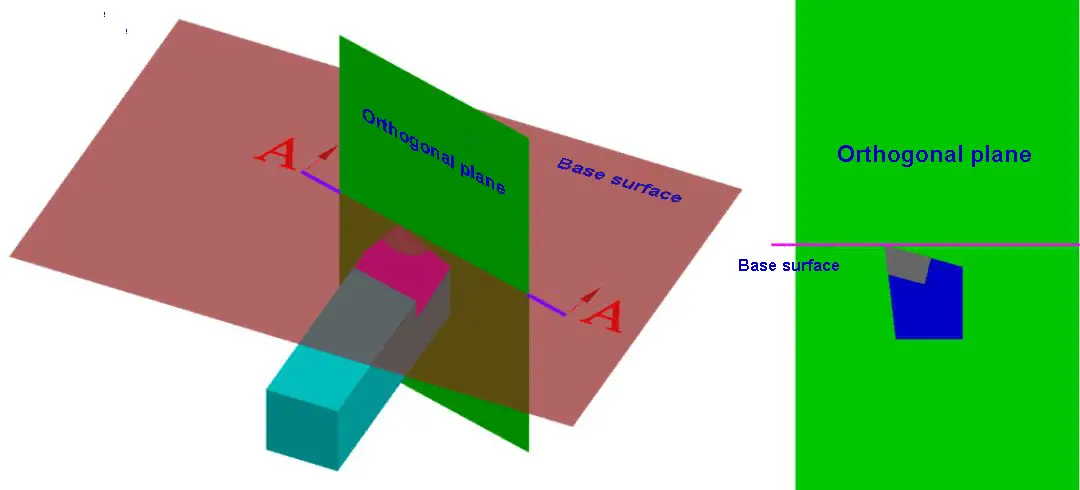

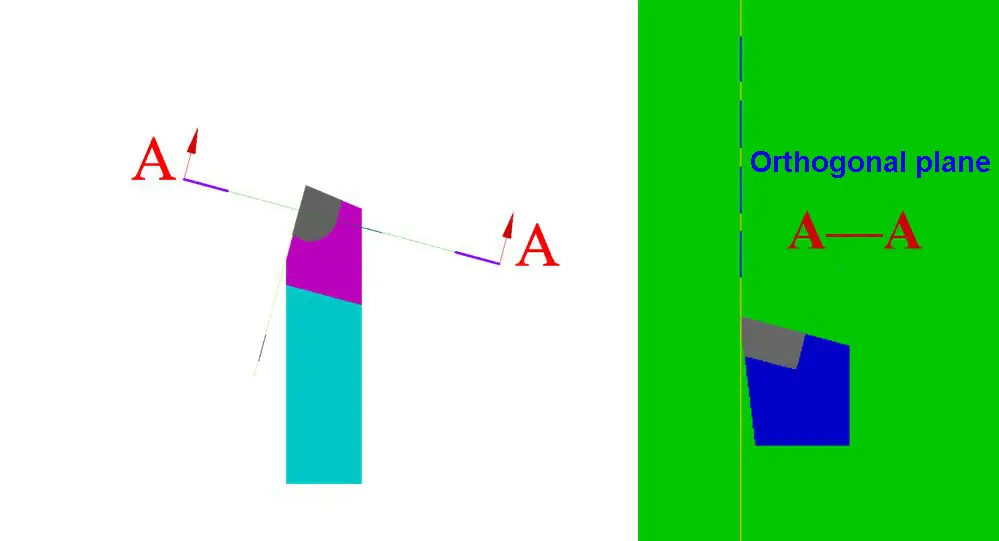

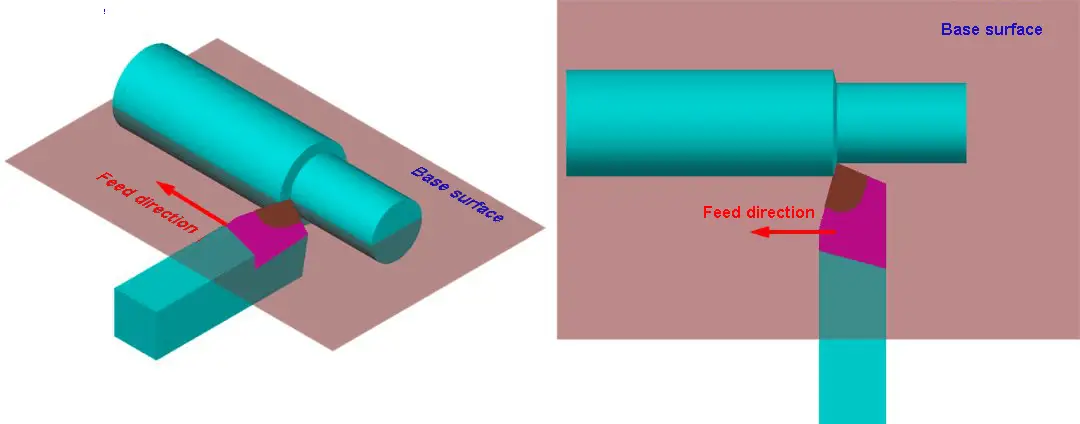

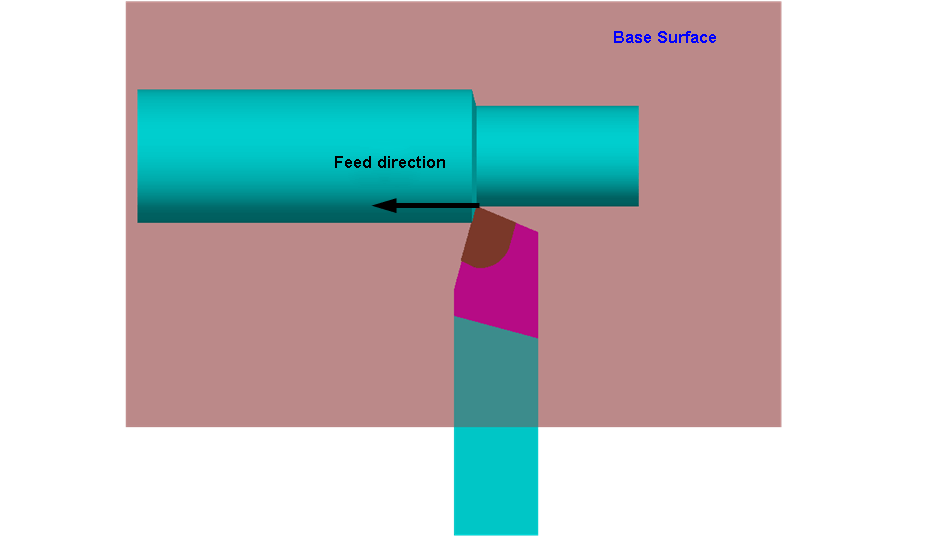

Para determinar e medir o ângulo geométrico da ferramenta do torno, três planos de referência devem ser selecionados. Esses três planos de referência são o plano de corte, o plano base e o plano perpendicular.

1) Plano de corte

Um plano que faz interseção em um ponto designado na aresta de corte principal e é perpendicular ao plano base da haste.

2) Plano base

Um plano que passa por um ponto selecionado na aresta de corte principal e é paralelo à superfície base da haste.

3) Plano ortogonal

Um plano que é perpendicular ao plano de corte e perpendicular ao plano base.

Pode-se observar que esses três planos de coordenadas são perpendiculares entre si, formando um sistema de coordenadas espaciais retangulares.

Principais Ângulos Geométricos e Seleção de Ferramentas de Torno

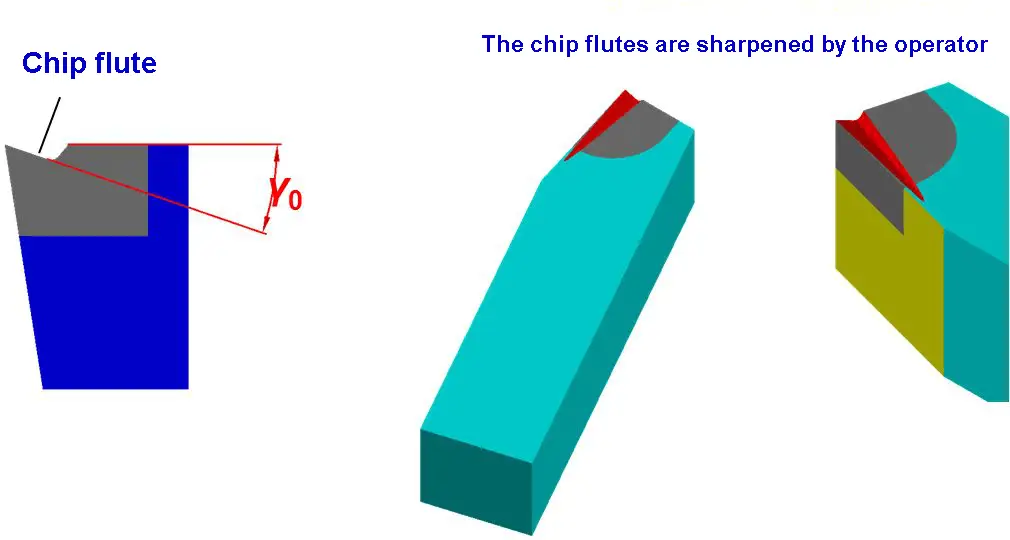

1) Princípio da seleção do ângulo de inclinação (γ0)

O tamanho do ângulo de inclinação é um fator crucial para equilibrar a durabilidade e a nitidez da ferramenta de corte.

Ao determinar o ângulo de inclinação, a primeira consideração deve ser a dureza do material que está sendo cortado.

Para materiais com alta dureza, é preferível um ângulo de inclinação menor, enquanto para materiais mais macios, um ângulo maior é apropriado.

Além disso, o tipo de operação de usinagem também influencia a escolha do ângulo de saída.

Para usinagem de desbaste, um ângulo menor é preferido, enquanto um ângulo maior é usado em operações de acabamento. Um ângulo de inclinação entre -5° e 25° é normalmente selecionado.

Normalmente, o ângulo de inclinação (γ0) não é predeterminado na fabricação de ferramentas de torno. Em vez disso, isso é conseguido retificando uma ranhura de descarga de cavacos na ferramenta.

Esta ranhura, também conhecida como ranhura quebra-cavacos, serve para quebrar os cavacos sem enrolar, controlar a direção do fluxo dos cavacos para manter a precisão da superfície usinada, reduzir a resistência ao corte e prolongar a vida útil da ferramenta.

2) O princípio da seleção do ângulo posterior (α0)

Primeiramente, deve-se considerar o tipo de usinagem. Na usinagem de acabamento, o ângulo posterior deve ter um valor grande, enquanto na usinagem de desbaste deve ter um valor pequeno.

Em segundo lugar, a dureza do material a ser processado deve ser levada em consideração.

Se o material a ser usinado for duro, o ângulo posterior principal deverá ter um valor pequeno para melhorar a firmeza da cabeça de corte.

Por outro lado, se o material for macio, o ângulo posterior pode ter um valor maior. O ângulo traseiro não deve ser 0° ou negativo e geralmente é escolhido entre 6° e 12°.

3) Princípio de seleção do ângulo da aresta de corte (Kr )

Primeiramente, deve-se considerar a rigidez do sistema de processo de torneamento composto por tornos, acessórios e ferramentas.

Se a rigidez do sistema for boa, o ângulo de posição deverá ser um valor pequeno, o que aumentará a vida útil da ferramenta do torno, melhorará as condições de dissipação de calor e resultará em melhor rugosidade superficial.

Em segundo lugar, a geometria da peça a ser processada deve ser levada em consideração. Ao processar etapas, o ângulo da aresta de corte deve ser de 90°.

Para peças cortadas ao meio, o ângulo da aresta de corte é geralmente de 60°. O ângulo da aresta de corte geralmente está entre 30° e 90°, sendo os ângulos mais comumente usados 45°, 75° e 90°.

4) O princípio da seleção do ângulo de deflexão secundário (Kr')

Primeiramente, a ferramenta do torno, a peça e o grampo devem ter rigidez suficiente para reduzir o ângulo de deflexão secundário, caso contrário, um valor maior deve ser considerado.

Em segundo lugar, considere a natureza do processamento.

Na usinagem de acabamento, o ângulo de deflexão secundário deve ser de 10° a 15°, enquanto deve ser em torno de 5° para usinagem de desbaste.

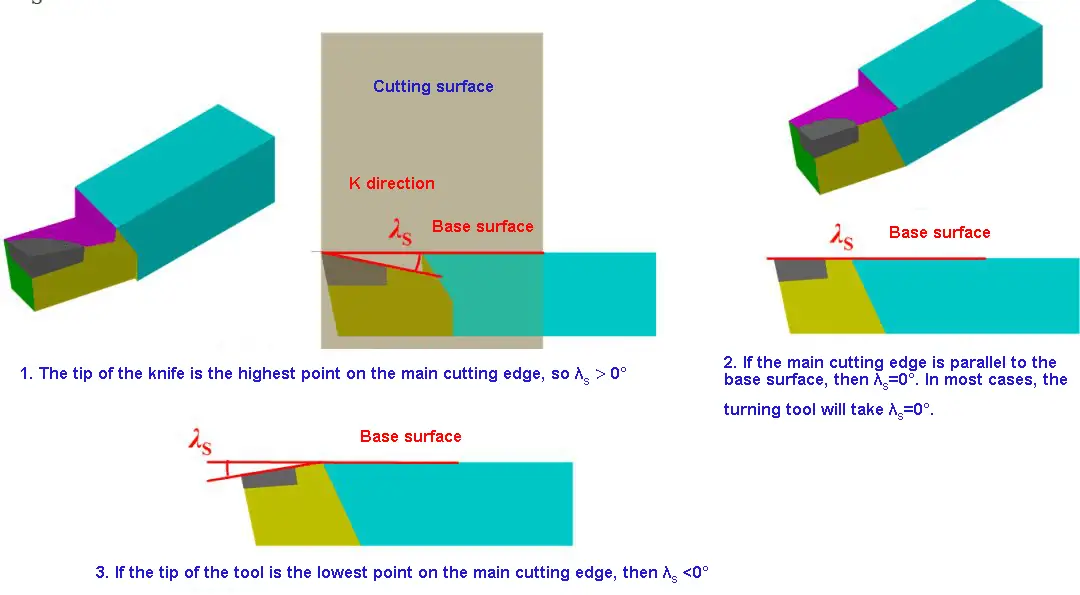

5) O princípio da seleção do ângulo de inclinação (λS)

Depende principalmente da natureza do processo de usinagem. Durante a usinagem de desbaste, a peça tem um impacto significativo na ferramenta do torno.

Na usinagem de acabamento, quando λS é menor ou igual a 0°, a força de impacto da peça na ferramenta do torno é mínima.

Quando λS é maior ou igual a 0°, geralmente é considerado um valor de 0°. O ângulo de inclinação é normalmente selecionado entre -10° e 5°.

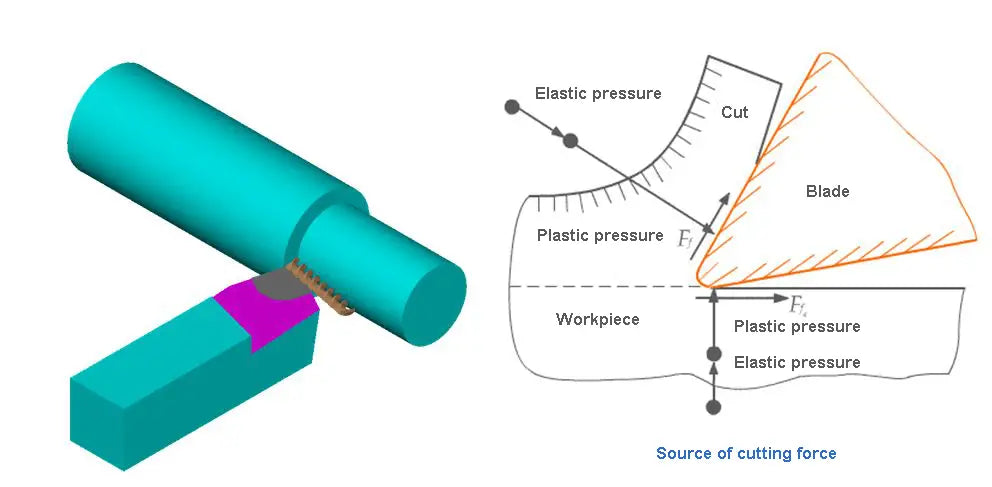

Qual é o impacto específico dos ângulos da ferramenta do torno nas forças de corte e na qualidade da superfície de corte?

A influência dos ângulos da ferramenta do torno nas forças de corte e na qualidade da superfície de corte reflete-se principalmente nos seguintes aspectos:

Ângulo de inclinação: O tamanho do ângulo de inclinação afeta diretamente a afiação da aresta de corte e a força de corte. Um ângulo de inclinação aumentado pode melhorar a nitidez da aresta de corte, reduzindo assim a força de corte e tornando o corte mais fácil. Simultaneamente, um ângulo de saída maior ajuda a melhorar o escoamento de cavacos, reduz a deformação de corte e melhora a qualidade da superfície usinada. No entanto, quando o ângulo de saída é muito grande, a resistência da aresta de corte diminui, fazendo com que a ponta da ferramenta se desgaste mais rapidamente e a força de corte aumente.

Ângulo de folga: O ângulo de folga é o ângulo entre a face de corte e a linha perpendicular ao eixo da ferramenta. Influencia a resistência da aresta de corte e o escoamento de cavacos. Um ângulo de incidência apropriado pode aumentar a durabilidade da ferramenta e a eficiência de remoção de cavacos, mas um ângulo de incidência excessivamente grande pode aumentar a força de corte.

Ângulo de ligação: O ângulo de ataque afeta o formato do cavaco e a direção da força de corte. Diferentes ângulos de ataque são adequados para diferentes requisitos de usinagem, como usinagem de desbaste ou acabamento. Por exemplo, no faceamento de desbaste, um ângulo de ataque de 60° a 75° pode reduzir significativamente a força de corte radial, melhorando a resistência à vibração e a estabilidade de corte.

Ângulo de chanfro da ponta: Um ângulo de chanfro de ponta maior pode reduzir as forças de corte e a temperatura de corte, ao mesmo tempo que aumenta a vida útil da aresta de corte e a qualidade da superfície. Entretanto, se o ângulo do chanfro for muito grande, poderá reduzir o ângulo de entrada da aresta de corte. Os cavacos podem facilmente bloquear o espaço entre a ferramenta e a peça, afetando os resultados da usinagem.

Quais são os melhores critérios de seleção para o ângulo traseiro no processamento de diferentes materiais?

Os melhores critérios de seleção para o ângulo traseiro no processamento de diferentes materiais dependem principalmente das propriedades do material da peça (como dureza, plasticidade, tenacidade, etc.) e dos requisitos específicos do processo de usinagem (como usinagem de desbaste ou usinagem fina) . Aqui estão os melhores critérios de seleção que resumi da minha pesquisa:

Ao usinar materiais plásticos, um ângulo posterior maior deve ser escolhido. Isso ocorre porque os materiais plásticos tendem a deformar-se e aderir à ferramenta. Um ângulo traseiro maior ajuda a reduzir o atrito entre a ferramenta e a peça, melhorando assim a eficiência da usinagem e a qualidade da superfície.

Ao usinar materiais frágeis ou duros, um ângulo posterior menor deve ser escolhido. Isso ocorre porque materiais frágeis e duros são mais propensos a rachar. Um ângulo posterior menor pode aumentar a resistência da aresta de corte e evitar quebras durante o processo de usinagem.

Durante a usinagem fina, devido à menor espessura de corte, um ângulo posterior maior deve ser escolhido para garantir a qualidade da superfície usinada. Isso torna a ferramenta mais afiada, reduz o desgaste e melhora a precisão da usinagem.

Ao usinar materiais que são propensos a formar camadas endurecidas, um ângulo posterior maior também deve ser escolhido. Isso ajuda a prevenir a formação de camadas endurecidas e a manter a nitidez da ferramenta.

Para materiais específicos, como ligas de titânio que possuem maior plasticidade e tenacidade, um ângulo posterior maior também deve ser considerado durante a usinagem para reduzir a dificuldade de usinagem e melhorar a eficiência da usinagem.

Como é quantificada a influência dos ângulos de relevo primário e secundário na rugosidade da superfície usinada?

A influência dos ângulos de relevo primário e secundário na rugosidade da superfície usinada pode ser quantificada de diversas maneiras:

Impacto do ângulo de alívio primário: O ângulo de alívio primário (KAPR) é o ângulo entre a aresta de corte principal da ferramenta e a superfície da peça de trabalho. Afeta a espessura do cavaco, a força de corte e a vida útil da ferramenta. À medida que o ângulo de relevo primário diminui, a espessura do cavaco diminui. Este efeito de afinamento dos cavacos distribui o material usinado por uma parte maior da aresta de corte, o que pode afetar a rugosidade da superfície.

Impacto do ângulo de relevo secundário: O ângulo de relevo secundário afeta principalmente a rugosidade e a qualidade da superfície usinada. Um ângulo de relevo secundário menor pode reduzir a rugosidade da superfície porque pode aumentar a resistência da ponta da ferramenta, reduzir vibrações e polir a superfície usinada.

No entanto, a redução do ângulo de relevo secundário pode facilmente causar vibrações, por isso precisa ser determinada com base na rigidez da máquina-ferramenta. Além disso, é comum reduzir o valor da rugosidade superficial diminuindo o ângulo de relevo secundário kr', embora isso possa causar vibração na ferramenta.

Consideração abrangente: Entre os parâmetros geométricos da ferramenta, o ângulo de relevo primário Kr, o ângulo de relevo secundário Kr' e o raio da ponta da ferramenta re têm uma influência significativa na rugosidade da superfície. Quando os ângulos de relevo primário e secundário são pequenos, a altura da área residual na superfície usinada também é pequena, reduzindo assim a rugosidade da superfície. Isto indica que ajustando o tamanho dos ângulos de relevo primário e secundário, a rugosidade da superfície pode ser controlada até certo ponto.

Quais são os estudos de caso específicos sobre a influência do ângulo de saída da ferramenta na direção de evacuação dos cavacos e na qualidade da usinagem?

O impacto do ângulo de saída da ferramenta na direção de evacuação dos cavacos e na qualidade da usinagem pode ser observado principalmente nos seguintes aspectos:

O positivo ou negativo do ângulo de inclinação influencia diretamente a direção do fluxo dos cavacos. Quando o ângulo de saída é positivo, o cavaco gira no sentido anti-horário e se alonga, formando um ângulo em sua raiz com a superfície de transição, fazendo com que o fluxo do cavaco se estenda apenas em direção à superfície a ser processada. Isto indica que o projeto do ângulo de saída desempenha um papel vital no controle da direção do fluxo dos cavacos, especialmente em situações onde é necessário reduzir a contaminação dos cavacos na superfície da peça.

No processo de corte oblíquo do aço C45, o ângulo de saída λs afeta significativamente a espessura mínima do cavaco não cortado (hmin) dentro da faixa de 0° a 60°. Esta descoberta foi confirmada através de análise teórica e verificação experimental. Isto implica que o ângulo de saída não apenas influencia a direção de evacuação dos cavacos, mas também tem um impacto direto na taxa de remoção de material durante o processo de usinagem.

Durante o corte angular, o cavaco flui para fora da aresta de corte em uma direção inclinada e produz uma curvatura lateral ao longo da face frontal da ferramenta, formando uma descarga de cavaco em espiral. Este fenômeno é causado pela distribuição das forças de atrito entre a ferramenta e o cavaco. Isto comprova ainda mais o impacto significativo do ângulo de saída nas características de evacuação de cavacos.

O ajuste do ângulo de inclinação também pode afetar a durabilidade da ferramenta e o grau de endurecimento da peça de trabalho. Aumentar o ângulo de inclinação pode levar a uma queda na temperatura da face traseira da ferramenta, reduzindo assim o desgaste da face traseira da ferramenta. Isto significa que ajustando o ângulo de saída, a vida útil da ferramenta pode ser estendida até certo ponto e a qualidade da superfície da peça pode ser melhorada.

Em um sistema de alta rigidez, como ajustar o ângulo da ferramenta do torno de acordo com a geometria e as características do material da peça?

Em sistemas de alta rigidez, ajustar o ângulo da ferramenta do torno de acordo com a forma geométrica e as características do material da peça requer consideração inicial dos parâmetros geométricos da ferramenta, incluindo o ângulo de ataque principal, ângulo de alívio e ângulo de aproximação.

Esses parâmetros impactam significativamente a deformação de corte, a força de corte, a temperatura de corte e o desgaste da ferramenta, afetando assim a eficiência de corte, a vida útil da ferramenta, a qualidade da superfície da peça e o custo de usinagem. Por exemplo, ajustar os ângulos da ferramenta, particularmente o ângulo de avanço principal, o ângulo de alívio e o ângulo de aproximação, pode resolver o problema de vibração da máquina-ferramenta e trepidação da ferramenta.

Para diferentes formatos e materiais de peças, selecionar o formato de ferramenta apropriado também é crucial. Por exemplo, uma lâmina em forma de diamante de 80 graus é adequada para uma ampla gama de aplicações, desde usinagem de desbaste até usinagem fina, enquanto uma lâmina em forma de diamante de 55 ou 35 graus é normalmente usada para usinagem de contorno. Além disso, a forma geométrica da ferramenta também deve considerar fatores como a forma geométrica da peça, seu material e os requisitos de qualidade da superfície.

Nas operações práticas, deve-se também prestar atenção ao tamanho da área residual deixada na superfície usinada quando a ferramenta realiza um movimento de avanço em relação à peça. Reduzir o ângulo de ataque principal, o ângulo de alívio e aumentar o raio da ponta da ferramenta podem diminuir a altura da área residual. Isto implica que ao ajustar o ângulo da ferramenta, deve-se considerar não apenas os parâmetros geométricos da ferramenta, mas também como esses parâmetros impactam os fenômenos físicos durante o processo de corte, como a força de corte e a eficiência de corte.

Ajustar o ângulo da ferramenta do torno de acordo com a forma geométrica e as características do material da peça de trabalho requer uma consideração abrangente dos parâmetros geométricos da ferramenta (como o ângulo de ataque principal, ângulo de alívio e ângulo de aproximação), selecionando o formato da ferramenta apropriado e considerando a interação entre a ferramenta e a peça, bem como os fenômenos físicos durante o processo de corte. Esses ajustes podem ajudar a melhorar a eficiência da usinagem, prolongar a vida útil da ferramenta e garantir a qualidade da usinagem da peça.