Nos últimos anos, com a redução substancial dos preços dos lasers e cabeçotes de soldagem a laser, a aplicação da soldagem a laser aumentou, passando também a ser utilizada na soldagem de gabinetes de manobra.

Em comparação com o processo tradicional de soldagem a arco, a soldagem a arco de gabinetes de manobra é menos eficiente e requer um processamento pós-soldagem substancial.

O advento e a promoção da tecnologia de soldagem a laser romperam esse impasse, não apenas melhorando a eficiência da soldagem, mas também eliminando a necessidade de retificação pós-soldagem.

Os cordões de solda de alta qualidade permitiram um avanço significativo no processo de soldagem de gabinetes de manobra. Este artigo apresenta as três principais tecnologias de integração da unidade de soldagem a laser do gabinete do painel de distribuição, gabarito e processo de soldagem a laser.

Tecnologia de integração de unidades

As unidades de soldagem de gabinetes de distribuição normalmente empregam soldagem robótica e layouts de máquinas de soldagem dedicados para integração da unidade.

Os layouts para máquinas de solda dedicadas geralmente correspondem a um ou alguns tipos de peças, com baixa flexibilidade e custos elevados. Em contraste, a soldagem robótica é mais flexível, pode acomodar uma variedade de tamanhos e especificações de peças e é relativamente econômica.

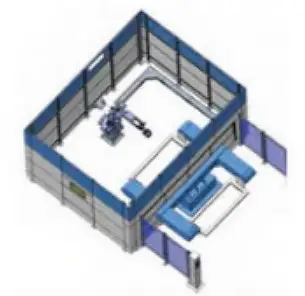

O layout mais comumente usado é a unidade robótica de soldagem a laser de estação dupla. Esta unidade geralmente consiste em um robô de seis eixos, posicionador rotativo de estação dupla, laser e cabine de proteção.

O carregamento manual é utilizado e a soldagem interna e a carga e descarga externas são realizadas, melhorando assim a utilização do equipamento e a eficiência da produção. Este é atualmente o arranjo de unidade mais comum para soldagem de gabinetes de manobra.

Conforme mostrado na Figura 1, o posicionador rotativo geralmente é equipado com gabaritos de fixação ajustáveis para atender aos requisitos de soldagem de diferentes especificações, oferecendo grande versatilidade. Dependendo dos diferentes requisitos do processo de soldagem do cliente, as formas de unidade nas Figuras 2 e 4 também podem ser configuradas.

Tecnologia de gabarito automático

Atualmente, a soldagem de gabinetes de manobra geralmente adota soldagem a arco; peças individuais são soldadas por pontos antes de serem submetidas à soldagem contínua.

A soldagem a ponto é normalmente realizada manualmente ou com gabaritos de soldagem a ponto, enquanto a soldagem contínua geralmente emprega robôs ou máquinas de módulo linear dedicadas usando gabaritos de soldagem contínua.

A soldagem a ponto manual exige altos requisitos de habilidade para os trabalhadores, pois deve garantir tanto o espaço entre as costuras de solda quanto a consistência da soldagem a ponto.

A qualidade da soldagem a ponto pré-solda afeta a precisão dimensional e a qualidade da costura de solda da soldagem geral subsequente do gabinete.

Os gabaritos de soldagem a ponto são geralmente usados para garantir a folga e a qualidade das costuras de solda, mas seu uso afeta significativamente a eficiência da soldagem e não é adequado para soldagem em grande escala.

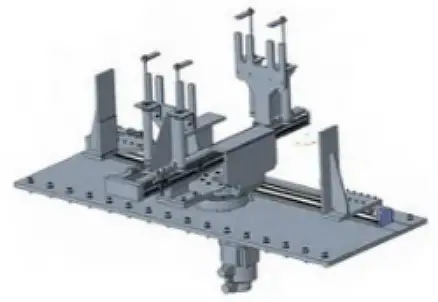

A Figura 5 mostra um gabarito de soldagem a ponto de gabinete de manobra, onde o trilho deslizante é ajustado manualmente para acomodar diversas especificações para soldagem a ponto de gabinete.

A Figura 6 mostra um gabarito de soldagem contínua de gabinete de manobra, que posiciona a peça soldada por pontos, fixa-a usando um cilindro e módulo linear e realiza soldagem contínua de várias especificações de gabinetes por meio de um módulo linear e módulo rotativo.

Os gabaritos automáticos podem alcançar fixação, posicionamento e soldagem automática de peças individuais, mas exigem dimensões espaciais, layouts estruturais, transmissão e controle maiores.

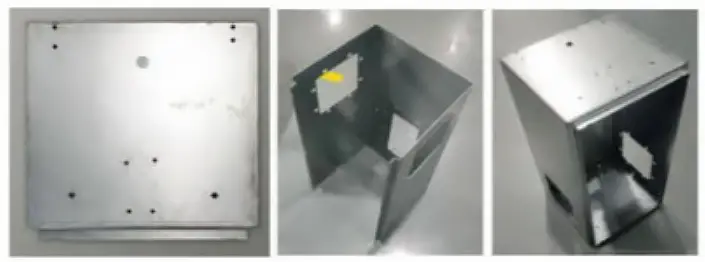

Um gabinete de manobra típico é geralmente composto de três subcomponentes, incluindo a placa dobrada do gabinete e duas placas de vedação laterais. A espessura da chapa geralmente é de apenas 1,5mm (variando de acordo com o fabricante) de chapa de aço carbono, conforme mostra a Figura 7.

Os gabinetes de manobra vêm em diversas especificações e tamanhos, e todos são placas finas. Para realizar a soldagem a laser, o suporte interno da placa dobrada do gabinete deve primeiro ser resolvido, garantindo ao mesmo tempo que o suporte interno evite peças após a soldagem. O suporte interno e a prensagem externa devem ser capazes de se ajustar automaticamente com base em diferentes especificações e tamanhos.

Para peças de grande porte, as questões de suporte auxiliar intermediário e rigidez de fixação devem ser consideradas, bem como resolver a consistência de longas lacunas nas costuras de solda e a precisão de posicionamento repetitivo do local de soldagem da peça.

Não deve haver costuras excessivamente grandes que possam causar problemas de resistência e qualidade da soldagem a laser.

Finalmente, através de um projeto de estrutura espacial restrito, deve-se deixar espaço para a soldagem, permitindo que o robô solde na postura mais ideal.

A Figura 8 mostra um gabarito automático de soldagem a laser de gabinete de manobra, que pode realizar funções como suporte interno, evitar peças e prensagem externa para diferentes tamanhos e especificações de gabinete.

Processo de soldagem a laser

Além de garantir folgas de montagem e precisão de posicionamento da costura de soldagem por meio de acessórios, a estrutura da peça deve ser ajustada adequadamente para atender aos requisitos do processo de soldagem a laser do gabinete.

Ao adicionar ranhuras de posicionamento à placa de dobra e à placa final no estágio preliminar, a qualidade da soldagem do gabinete no estágio posterior melhorou significativamente.

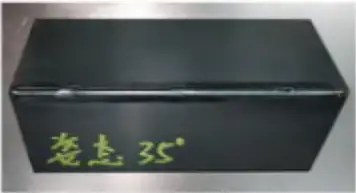

No entanto, o tamanho da ranhura afetará a qualidade das costuras de soldagem subsequentes. Através de testes, alcançamos um tamanho de ranhura satisfatório. Ao realizar testes em lote sob esse tamanho de ranhura, a resistência e a estética das costuras de soldagem atenderam aos requisitos do cliente, conforme mostrado na Figura 10.

Ao empregar a soldagem de filete a laser, a necessidade de retificação pós-soldagem é eliminada, melhorando a eficiência da soldagem e a estética do gabinete. No entanto, a soldagem de filete exige requisitos rigorosos quanto à distância do foco e ao ângulo de incidência da soldagem.

Uma grande quantidade de testes de soldagem mostrou que o filete autofusível requer um grande ponto para cobrir as placas superior e inferior, daí uma grande desfocagem. Ao obter o mesmo tamanho de ponto, a posição de soldagem da cabeça de soldagem com foco de 300 mm fica mais distante da lente protetora, o que é mais seguro.

Simultaneamente, sob desfocagem negativa, a cabeça de soldadura com foco de 300 mm pode ser emparelhada com o componente de sopro coaxial da cabeça de soldadura de 200 mm, garantindo que a costura de soldadura ainda esteja protegida pelo gás sob grande desfocagem.

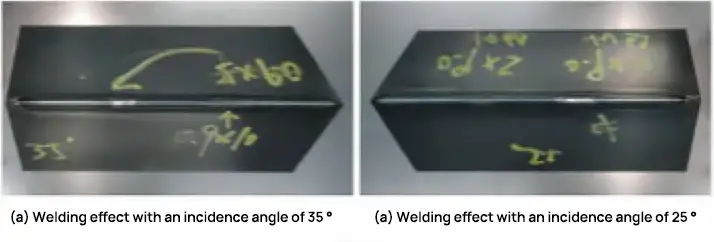

Testes extensivos demonstraram que alterar o ângulo de incidência para 35° produz os melhores resultados de soldagem. A Figura 11 compara os efeitos da soldagem em diferentes ângulos de incidência.

Embrulhe isso

(1) A soldagem a laser do corpo do gabinete de distribuição usa uma unidade de soldagem a laser robótica de estação dupla para obter soldagem interna e carga e descarga externa, melhorando a utilização do equipamento e a eficiência da produção.

(2) A soldagem a laser do corpo do gabinete de distribuição é equipada com um acessório automático dedicado, permitindo todas as funções, como suporte interno para diferentes tamanhos de especificações, evitação de peças e fixação externa.

(3) A soldagem a laser do corpo do gabinete de distribuição adota uma estrutura de ranhura de posicionamento e um processo de soldagem de filete, eliminando a necessidade de retificação pós-soldagem, melhorando a eficiência da soldagem e a estética do gabinete e resolvendo o problema de baixa qualidade de soldagem do corpo do gabinete de distribuição.