A soldagem a arco de argônio é um método de soldagem a arco elétrico com gás inerte “argônio” como gás de proteção.

O argônio é pulverizado do bico para formar uma camada protetora de gás inerte na área de soldagem para isolar a invasão de ar, de modo a proteger o arco e a poça de fusão.

Este método de soldagem tem muitas vantagens:

- Bom efeito de proteção, alta qualidade de soldagem, sem respingos e bela formação de solda;

- Pequena deformação de soldagem, pode realizar soldagem unilateral e formação dupla face, garantir a penetração da raiz e pode soldar em várias posições;

- Pode soldar vários metais e ligas;

- Combustão de arco estável, operação de arco aberto, sem escória, automação fácil de realizar.

Portanto, tem sido amplamente utilizado na produção prática.

No entanto, devido à fraca resistência ao vento da soldagem a arco de argônio, ela é particularmente sensível à ferrugem, água e óleo e possui requisitos rígidos quanto à pureza do gás, limpeza de ranhuras e processo de soldagem, que é fácil de produzir poros.

Combinado com a prática de produção, este post analisa o problema da porosidade na soldagem a arco de argônio e apresenta alguns métodos de tratamento e cuidados.

I. Características e perigos dos poros de gás

1.1 Características dos Poros de Gás

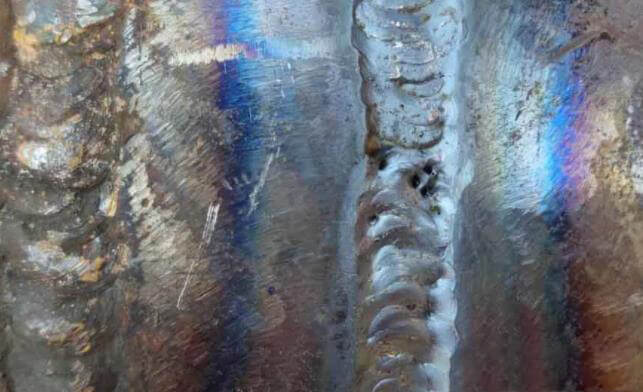

Os poros de gás são cavidades formadas nas costuras de soldagem quando as bolhas de gás na poça fundida não conseguem escapar durante a solidificação, um defeito de soldagem comum e importante na soldagem a arco de argônio TIG. Suas formas podem ser esféricas, ovais, espirais ou semelhantes a vermes.

Aqueles dentro da costura de soldagem são chamados de poros de gás internos, enquanto aqueles expostos na superfície da costura são poros de gás externos. O tamanho dos poros do gás varia; eles podem existir individualmente, agrupar-se ou distribuir-se continuamente ao longo da costura.

1.2 Perigos de Poros de Gás

Os poros de gás, sendo defeitos volumétricos, impactam significativamente o desempenho da costura de soldagem. Eles reduzem principalmente a capacidade de carga da costura. Isso ocorre porque os poros do gás ocupam um determinado volume da costura de soldagem, reduzindo a área efetiva da seção transversal de trabalho e, consequentemente, o desempenho mecânico da costura.

Isto diminui particularmente a plasticidade da costura, bem como a sua resistência à flexão e ao impacto. Se os poros do gás penetrarem na superfície da costura de soldagem, especialmente se penetrarem na superfície em contato com o meio, o meio existirá dentro das cavidades.

Quando o meio é corrosivo, ocorre corrosão concentrada, fazendo com que as cavidades se tornem mais profundas e maiores até que ocorra a penetração da corrosão e o vazamento. Isto compromete a integridade da costura de soldadura e, em casos graves, pode levar à destruição de toda a estrutura metálica.

Portanto, a prevenção de poros de gás na costura de soldagem e a garantia da qualidade da soldagem devem receber muita atenção.

II. Formação de Poros de Gás

2.1 Formação de Poros de Gás

Ao longo do processo de soldagem, os arredores da poça de fusão são preenchidos com gases complexos, principalmente do ar circundante e de impurezas na peça de trabalho, como ferrugem, tinta e graxa, que produzem gás quando aquecidos.

Todos estes interagem continuamente com a poça de metal fundido. Alguns gases entram na poça fundida através de reações químicas ou dissolução, fazendo com que o metal líquido na poça fundida absorva quantidades significativas de gás. Se esses gases forem expelidos rapidamente, mesmo que a poça de fusão cristalize rapidamente, os poros do gás não se formarão.

No entanto, se os gases se formarem durante o processo de cristalização da poça fundida e o processo de cristalização for muito rápido para que os gases escapem, eles permanecerão na costura de soldagem e formarão poros de gás.

2.2 Fatores que Influenciam a Formação de Poros de Gás

A formação de poros de gás em cordões de soldagem TIG é frequentemente o resultado da ação combinada de vários gases, com H2 e n2 desempenhando os papéis principais. Uma análise detalhada é a seguinte:

Efeitos de H2:

H2 na zona de soldagem vem de diversas fontes. Algumas composições, água cristalina e impurezas na superfície da peça contêm componentes de hidrogênio. Além disso, o processo de fundição do aço também contém hidrogênio.

Sob as altas temperaturas do arco elétrico, esses componentes formam bolhas que se dissipam rapidamente para fora. Se oH2 não pode flutuar durante o processo de resfriamento da costura de soldagem, pois formará poros de gás.

Efeitos de N2:

N2 vem principalmente do ar. A porcentagem em peso de N2 em metais básicos e fios de soldagem não é muito alto e existe em aço e outras ligas de ferro como soluções sólidas de óxido e outras formas.

A solubilidade de N2 no aço varia drasticamente com a temperatura, e o N2 precipitado forma bolhas que são expelidas da poça de fusão. Bolhas que não podem ser expelidas a tempo permanecem na costura de soldagem e formam poros de gás. A formação de poros de gás ocorre quando o arco e o metal na poça de fusão da soldagem são expostos ao ar sem proteção suficiente.

III. Fatores que influenciam os estômatos

1. O argônio é impuro

Ao soldar aço carbono, a pureza do argônio não deve ser inferior a 99,7%, ao soldar alumínio, não deve ser inferior a 99,9%, e a pureza do argônio usado para soldar titânio e liga de titânio é de até 99,99%.

Método para detectar a pureza do argônio:

(l) Solde a placa ou tubo de aço polido sem fio de solda e, em seguida, volte a fundi-lo no cordão de solda várias vezes. Se houver poros, indica que o argônio é impuro.

(2) Durante a soldagem, há uma faísca muito pequena ao redor do arco, o que também indica que o argônio é impuro.

(3) Às vezes, quando a pureza do argônio está próxima dos requisitos de pureza dos requisitos de soldagem, ele não pode ser detectado pelos dois métodos de detecção acima, mas ao soldar junções soldadas com lacunas, poros intermitentes serão gerados na raiz do solda, ou poros superficiais serão gerados durante a soldagem de cobertura, ou há uma camada de óxido na superfície do cordão de solda.

(4) Solde alguns pontos na placa de níquel. Se a mancha for branca prateada e a superfície for como um espelho, indica que a pureza do argônio está qualificada.

2. Fluxo de argônio

O fluxo de argônio é muito pequeno e a capacidade de interferência antivento é fraca;

Muito grande, a taxa de fluxo de gás é muito grande e o fluxo laminar próximo à parede formado ao passar pelo bico é muito fino.

Após a ejeção do gás, ele se desordenará rapidamente e será fácil envolver o ar, o que deteriorará o efeito de proteção da poça de fusão.

Portanto, o fluxo de argônio deve ser apropriado para estabilizar o fluxo de gás.

3. Vazamento de ar na correia de ar

O vazamento de ar na interface da correia pneumática ou na correia pneumática causará um fluxo de gás muito pequeno durante a soldagem e o ar será sugado para dentro da correia pneumática, resultando em um efeito de proteção deficiente.

4. Influência do vento

Se o vento for ligeiramente forte, a camada protetora de argônio formará turbulência, resultando em um efeito de proteção deficiente.

Portanto, medidas de proteção contra o vento devem ser tomadas quando a velocidade do vento for > 2m/S;

Ao soldar tubos, o orifício do tubo deve ser bloqueado para evitar ventilação no tubo.

5. Influência do bico da pistola de soldagem

O diâmetro do bico é muito pequeno. Quando a faixa de proteção efetiva do argônio ao redor do arco é menor que a área da poça de fusão, isso causará proteção insuficiente e produzirá poros.

Especialmente para operação em campo e soldagem de tubos grandes, bicos de diâmetro maior devem ser usados para proteger efetivamente o arco e a poça de fusão.

6. Distância entre o bico da pistola de soldagem e a peça de trabalho

A distância é pequena e a sensibilidade ao vento cruzado é pequena;

A distância é grande e a capacidade de resistir à interferência do vento é fraca.

7. A pressão no cilindro é muito pequena

Quando a pressão no cilindro de gás for inferior a 1MPa, ele deverá ser interrompido.

8. O ângulo da pistola de soldagem é muito grande

Se o ângulo da pistola de soldagem for muito grande, por um lado, o ar será trazido para a poça de fusão, por outro lado, o fluxo de argônio no lado do arco longo deteriorará o efeito de proteção do arco e da poça de fusão .

9. Influência do medidor de vazão de hidrogênio

A saída instável de gás do medidor de vazão, grande ou pequena, afetará o efeito de proteção.

10. Impacto da operação

Ao usar a pistola de soldagem a arco de argônio com botão de controle, ventile o gás antes da soldagem para evitar pressão excessiva na zona de gás, resultando em fluxo excessivo instantâneo de gás e furos de ar durante o acendimento do arco.

11. Acessórios inadequados para pistola de soldagem

A braçadeira do eletrodo de tungstênio não é compatível, o caminho do gás bloqueado não é suave e o gás protetor flui de um lado do bico, o que não pode formar um anel protetor completo.

4. Influência dos materiais de soldagem

1. Influência do tipo de fio de soldagem

O fio de soldagem por arco submerso não deve ser usado para substituir o fio de soldagem TIG manual, caso contrário serão gerados poros intermitentes ou contínuos.

2. O fio de soldagem não está limpo

Ferrugem, manchas de óleo e água na superfície do fio de soldagem promoverão diretamente um grande número de poros na solda.

V. Influência do material metálico básico

1. Influência da qualidade da placa ou tubo

Se houver camada intermediária na placa ou tubo, as impurezas na camada intermediária promoverão a geração de defeitos nos poros.

2. Influência do tipo de aço

Aço em ebulição (com alto teor de oxigênio e muitas impurezas) não pode ser soldado por soldagem a arco de argônio.

VI. Influência do eletrodo de tungstênio

1. Influência da parte extrema do tungstênio

A parte extrema do tungstênio não é afiada, a deriva do arco é instável, a área protetora do argônio é destruída e o metal na poça derretida é oxidado para produzir poros.

2. Fraca proteção devido à subida do arco durante o disparo do arco

Quando é utilizado equipamento de abertura de arco de alta frequência, a temperatura da parte extrema do tungstênio é baixa no início da abertura do arco, portanto não possui capacidade eletrônica de emissão térmica suficiente.

Os elétrons são facilmente emitidos do local com filme de óxido e sobem ao longo do eletrodo para encontrar o local com óxido.

Neste momento, o arco é alongado e o efeito de proteção do argônio na poça de fusão piora.

Quando a temperatura do eletrodo de tungstênio aumenta, elétrons são emitidos pela extremidade frontal do eletrodo de tungstênio.

O comprimento do arco e a deformação da fase são curtos.

Neste momento, o óxido na superfície do eletrodo de tungstênio pode ser eliminado, desde que seja polido e limpo.

VII. Influência do Processo de Soldagem

1. Limpeza de ranhuras

A superfície da ranhura e a faixa de 10 mm em ambos os lados da ranhura devem ser polidas para evitar que o magnético gerado pelo arco durante a soldagem sugue a ferrugem perto da poça derretida para a poça derretida.

2. Influência da velocidade de soldagem

A velocidade de soldagem é muito rápida.

Devido à influência da resistência do ar no fluxo de gás de proteção, o fluxo de gás argônio dobrará e se desviará do centro do eletrodo e da poça de fusão, o que não é bom para a poça de fusão e proteção de arco.

3. Influência do método de extinção de arco

Durante a extinção do arco, deve ser adotado o método de extinção do arco de atenuação da corrente ou adição de fio de solda, trazendo o arco para o lado da ranhura e reduzindo o arco.

Não pare o arco repentinamente, resultando na separação da poça fundida de alta temperatura da proteção eficaz do fluxo de gás argônio, de modo a evitar poros ou encolhimento no poço do arco.

4. Influência da corrente de soldagem

A corrente de soldagem é muito pequena, o arco é instável e o arco se desvia irregularmente na extremidade do eletrodo de tungstênio, danificando a zona protetora.

Se a corrente de soldagem for muito grande, o arco perturbará o fluxo de ar e o efeito de proteção piorará.

5. Influência do comprimento da extensão do eletrodo de tungstênio

Se o eletrodo de tungstênio se estender por muito tempo, o efeito de proteção do argônio no arco e na poça de fusão piorará.

VIII. Medidas para prevenir a formação de porosidade

Embora existam várias causas para a porosidade, escolher o processo de soldagem correto e aprimorar as habilidades operacionais do soldador são formas fundamentais de evitá-la.

1. Tratamento pré-soldagem da peça e fio de soldagem

A soldagem TIG é particularmente sensível a óleo, ferrugem e água, o que pode facilmente levar à porosidade, portanto, é necessária uma alta qualidade superficial do material de base. É crucial realizar uma limpeza rigorosa antes da soldagem, polindo a área entre 10-15mm dentro e fora do bisel da peça de trabalho para remover filmes de óxido superficial, impurezas como óleo e umidade, e expor o brilho metálico.

Da mesma forma, o óleo e a ferrugem na superfície do fio de solda precisam ser lixados até que o metal brilhe.

2. Pureza do Argônio

O argônio é um gás inerte que não se decompõe em altas temperaturas nem reage com o metal de solda para causar oxidação. Durante a soldagem a arco de argônio, a pureza do argônio deve ser superior a 99,95%. Além disso, quando a pressão dentro do cilindro de argônio cair abaixo de 2,0 MPa e o teor de umidade aumentar, seu uso deverá ser interrompido.

A vazão de argônio deve ser adequada, determinada pela seguinte fórmula empírica: Q=K·D, onde Q representa a vazão de argônio, D é o diâmetro do bocal e K é um coeficiente (0,8-1,2). Assim, a taxa de fluxo de argônio é geralmente de 6-9L/min. O caminho do gás também deve ser mantido desobstruído, sem ocorrência de bloqueio ou vazamento.

3. Diâmetro do bico

O diâmetro do bico pode ser determinado pela seguinte fórmula empírica: D=(2,5-3,2)d, onde D representa o diâmetro do bico e d o diâmetro do eletrodo de tungstênio. Com base nesta fórmula, o diâmetro apropriado do bico é geralmente de 6 a 12 mm.

4. Comprimento da extensão do eletrodo de tungstênio

Se o comprimento de extensão do eletrodo de tungstênio for muito grande, aumenta a distância entre o bico e a peça de trabalho, reduzindo o efeito protetor. Por outro lado, se o comprimento da extensão for muito curto, embora o efeito de proteção possa ser bom, ele pode obstruir a linha de visão do soldador e fazer com que o eletrodo de tungstênio e o fio de soldagem colidam, causando curto-circuito e impedindo a soldagem.

5. Velocidade de soldagem

A velocidade de soldagem é um dos principais parâmetros de soldagem. Se a velocidade for muito rápida, o gás protetor se desviará do eletrodo de tungstênio e da piscina, levando a um efeito protetor e porosidade reduzidos. Também pode impactar a formação da costura de solda, portanto, uma velocidade de soldagem apropriada deve ser selecionada durante a soldagem.

6. Fluxo pré-gás e fluxo pós-gás

O envio de argônio 3-4 segundos antes do início do arco pode expulsar o ar do tubo, garantindo que o arco seja iniciado em um ambiente protegido por gás e evitando que o eletrodo de tungstênio e a poça oxidem e criem poros. Atrasar o corte do gás pode proporcionar uma piscina resfriada e protegida, bem como evitar defeitos como poços de arco, rachaduras e porosidade no ponto de terminação do arco. Portanto, dominar o método correto de extinção de arco é essencial.

7. Habilidades Operacionais

A proficiência em habilidades operacionais é um passo vital na prevenção da porosidade, e cada soldador precisa possuir uma base sólida dessas habilidades essenciais. A tocha de soldagem, o fio e a peça devem manter uma posição correta e um ângulo relativo, com movimentos coordenados.

Durante a soldagem, o arco precisa ser estável, com uma altura consistente, e flutuações abruptas são estritamente proibidas para evitar que o gás entre instantaneamente na poça de fusão e cause porosidade. Ao mesmo tempo, é importante observar as mudanças na poça fundida para aumentar a capacidade de expelir a porosidade.

Ao soldar em todas as posições, a tocha de soldagem, o arame e a peça devem manter uma certa distância um do outro. A direção é geralmente de baixo para cima, ou seja, na ordem de cima – vertical – plano. Ao extinguir o arco, é fundamental evitar o aparecimento de sulcos e furos de retração, garantindo que a costura de solda não seja inferior ao material de base.

Isto pode ser conseguido aumentando a costura de solda, ou seja, diminuindo a velocidade de soldagem ao extinguir o arco, aumentando a inclinação para trás da tocha e aumentando a alimentação do arame quando a temperatura da poça de fusão estiver muito alta. Se necessário, o arco pode ser extinto e reacendido até que o poço do arco seja preenchido.

Concluindo, a soldagem TIG com arco de argônio possui excelentes características de soldagem. A prática de produção de longo prazo provou que a adoção das medidas de processo acima mencionadas pode controlar efetivamente a geração de porosidade, melhorando significativamente a taxa de detecção de falhas na primeira vez e a qualidade da junta soldada.

IX. Conclusão

Embora existam muitos fatores que causam poros na soldagem TIG manual, desde que entendamos as características da soldagem a arco de argônio, investiguemos os fatores que influenciam um por um de acordo com a situação real e eliminemos todos os fatores que causam poros na solda durante a soldagem a arco de argônio , podemos melhorar a qualidade da soldagem na produção real.