O Grande tubo forjado feito de liga de alumínio 7050 formado por forjamento livre (extensão de mandril), passou no teste ultrassônico antes do tratamento térmico. Após o tratamento térmico, descobriu-se que havia defeitos excessivos no ponto de teste ultrassônico e vários lotes de tubos forjados apresentavam esses problemas. A produção foi imediatamente interrompida para investigação e análise da causa. As matérias-primas, o tratamento térmico e os processos de forjamento foram examinados um por um e foi finalmente confirmado que o mau método de alongamento do mandril causava defeitos pontuais. Os defeitos foram aprimorados por tratamento térmico para formar defeitos pontuais ultrassônicos que excederam o padrão. Ao ajustar o processo de extensão do mandril, é possível eliminar erros excessivos de pontos ultrassônicos grandes tubos de liga de alumínio forjado.

0. Introdução

A liga de alumínio 7050 é uma liga de alumínio deformada de alta resistência que pode ser tratada termicamente e reforçada, podendo ser usada para fabricar diversos produtos, como chapas grossas, perfis, forjados e fios. A liga de alumínio 7050 é frequentemente envelhecida demais, permitindo que a liga retenha alta resistência e tenha excelentes propriedades gerais, como boa tenacidade, alta resistência à fadiga e boa resistência à corrosão sob tensão.

Nossa empresa realizou a produção experimental de grandes tubos forjados em liga de alumínio 7050-T74 para um modelo específico. Esta é a primeira produção experimental de um grande tubo forjado da especificação 7050. Durante a produção experimental, houve um problema com defeitos excessivos de pontos ultrassônicos, que resultaram em sucateamento. Em resposta a este problema, foi realizada uma análise e proposta uma solução. Após a verificação real da produção, a solução mostrou-se prática e eficaz.

Após consulta a diversos engenheiros do mesmo setor, a opinião sobre o problema dos defeitos pontuais na detecção de falhas em tubos forjados é uniforme: defeitos metalúrgicos. Compreender e resolver tais defeitos: Controlar o processo de fusão, melhorar a pureza do fundido, aplicar métodos como filtração, desgaseificação e aumento de agitação para reduzir defeitos metalúrgicos como inclusões e gases. O plano de tratamento é basicamente o mesmo: é retirado por usinagem e, caso não possa ser retirado, é sucateado. No entanto, ainda não existem registros relevantes na literatura ou relatórios sobre o controle de defeitos pontuais em testes ultrassônicos através do ajuste das operações de forjamento. Esta é a primeira vez que este artigo descreve isso e pode servir de referência para pesquisas relacionadas.

1. Descrição do problema

1.1 Informações sobre tubos forjados

Status da liga: 7050-T74; Padrão de Execução de Tubo Forjado: AMS A-22771; Dimensões típicas de tubos forjados: comprimento 3.070 mm, diâmetro externo 612 mm, espessura da parede 50 mm; Status de entrega: tratamento térmico + usinagem de desbaste + teste ultrassônico; Padrão de teste ultrassônico: Classe A em GJB 1580A-2019.

1.2 Fluxo do processo

Existem diversas especificações de tubos forjados, que podem ser divididos em dois tipos de acordo com o tamanho do furo interno. Ambos os tipos de tubos forjados apresentam defeitos pontuais excessivos. A diferença entre os dois tipos de processos de forjamento de tubos é que forjar tubos com pequenos furos internos não requer expansão da estrutura do cavalo, enquanto forjar tubos com grandes furos internos requer os mesmos outros processos. O fluxo do processo para forjar tubos com grandes furos internos é o seguinte:

Puncionamento → Prensa 60MN, forjamento de lingote → Prensa 60MN, extrusão reversa → serragem traseira da parte inferior do cilindro de extrusão → Prensa 60MN, orifício de expansão da estrutura do cavalo → Prensa 60MN, extensão do fuso → serrar a extremidade do comprimento → Prensa 60MN, orifício de expansão da estrutura do cavalo → processamento bruto antes do tratamento térmico → teste ultrassônico → solução sólida → envelhecimento → amostragem → teste físico e químico → processamento bruto final → teste ultrassônico → aceitação e armazenamento.

1.2 Descoberta e introdução situacional de defeitos pontuais em testes ultrassônicos que vão além da norma

Após a conclusão do forjamento do tubo forjado, ele é processado aproximadamente até uma espessura de parede de 80 mm antes do tratamento térmico, e a superfície geral fica lisa. Após a usinagem de desbaste, a inspeção ultrassônica da superfície circular externa atende ao padrão de inspeção nível A em GJB 1580A-2019. No entanto, alguns tubos forjados apresentavam defeitos ultrassônicos únicos e múltiplos que excediam o padrão após tratamento térmico (solução sólida + envelhecimento) e processamento bruto até o tamanho de entrega (espessura da parede 50 mm). O primeiro lote produziu 15 tubos forjados, dos quais 5 foram sucateados por excesso de defeitos pontuais, com índice de refugo de 33,3%. A produção foi imediatamente interrompida para investigação e análise dos motivos.

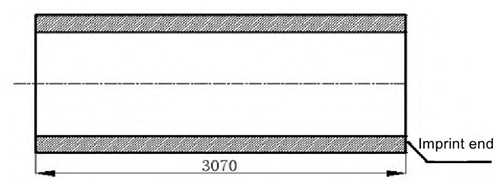

A distribuição dos defeitos pontuais é descrita no diagrama de teste ultrassônico. Do ponto de vista da espessura da parede, os defeitos estão distribuídos entre 1/2 da espessura da parede e a parede interna, mais próxima da parede interna. Do ponto de vista do comprimento, existem várias posições no comprimento, mas existem poucos defeitos em ambas as extremidades, distribuídos principalmente na área de 1500mm no meio. A Figura 1 é um diagrama esquemático de tubos forjados e a Tabela 1 mostra os resultados dos testes ultrassônicos de quatro tubos forjados superdimensionados típicos.

Figura.1 Representação esquemática do tubo forjado

Tabela 1: Resultados de testes ultrassônicos de peças forjadas

| número de série | Profundidade do defeito/mm | Erro equivalente/mm | Distância até a face de impressão/mm | Tipo |

| 1# | 48 | φ2,0+2dB | 1478 | Único ponto |

| 2# | 34 | φ2,0+3dB | 1685 | Único ponto |

| 3# | 32 | φ1,2+2,5dB | 1875 | Multiponto |

| 23 | φ1,2+4.5dB | 1880 | ||

| 4# | 30 | φ2,0+1dB | 1955 | Único ponto |

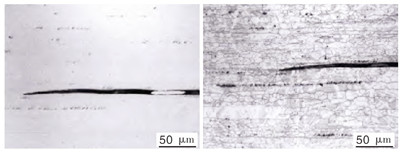

Após a detecção e posicionamento das falhas, diversas falhas pontuais foram amostradas e dissecadas para análise. Utilizando microscopia eletrônica de varredura e microscopia metalográfica, foi determinado que a microestrutura dos defeitos pontuais é consistente e que são todas fissuras longas. O diagrama metalográfico típico das peças típicas é mostrado na Figura 2. Foi realizada uma análise do espectro de energia da composição dos componentes da fissura e constatou-se que o principal componente da fissura é o Al.2Ó3esse é o filme de óxido. O filme de óxido é um defeito metalúrgico comum em ligas de alumínio, geralmente na forma de pontos, que é significativamente diferente do filme de óxido alongado produzido por este processo de forjamento. Mecanismo de formação do filme de óxido: Durante o processo de fusão e fundição da liga de alumínio, a superfície do fundido entra em contato com o ar e, devido a uma reação de oxidação em alta temperatura, um filme de óxido é formado, cobrindo a superfície do fundido. Quando o filme de óxido na superfície do fundido se rompe e é arrastado para dentro do fundido, ele permanece no lingote e forma defeitos no filme de óxido..

Figura.2 Metalografia de defeitos

2. Análise de causa raiz

2.1 Inspeção e Análise de Matéria Prima/Lingotes

O defeito pontiagudo foi analisado como um filme de óxido. Apenas uma pequena porção dos tubos forjados produzidos com o mesmo tarugo fundido apresentava defeitos pontuais excessivos. Suspeita-se que a intersecção da cabeça e da cauda de um determinado bloco seja insuficiente e os defeitos ainda precisem ser completamente removidos.

Determine a localização do tarugo no lingote original usando o número do forno e o número da seção do lingote. 5 tubos forjados falharam na detecção de defeitos, 2 tarugos estavam próximos à cabeça do tarugo original e 3 tarugos estavam próximos ao meio do tarugo; os 10 tubos forjados que passaram na detecção de defeitos são distribuídos nas posições de cabeçote, meio e fim do lingote bruto.

Verifique as matérias-primas imediatamente. A matéria-prima é um lingote plano e passou pela reinspeção da fábrica com relatórios completos. A inspeção do filme de óxido nas superfícies de baixa ampliação e fratura atende aos requisitos para peças forjadas Classe I em GJB 2351-1995. Após a ocorrência de defeitos pontuais excessivos, os lingotes do mesmo forno foram testados novamente para pequena ampliação e fratura, e o filme de óxido foi considerado qualificado após o teste.

Outras peças forjadas feitas do mesmo lingote fundido passam no teste ultrassônico de nível A e no teste de camada de óxido são qualificadas. Sua morfologia é pontilhada e não alongada.

Após verificar o estado de produção das matérias-primas e lingotes com o mesmo tempo de fusão, constatou-se que o defeito do filme de óxido das matérias-primas pode ser apenas uma causa secundária de superação dos defeitos pontuais padrão. A principal razão é que um determinado processo altera o filme de óxido de pontiagudo para longo tipo listra.

Antes do tratamento térmico do tubo forjado, a detecção de defeitos é da classe A, e os defeitos que ultrapassam o ponto são todos causados após o tratamento térmico. Suspeita-se que ocorreu um problema durante o processo de tratamento térmico, por isso o processo de tratamento térmico foi verificado imediatamente.

2.2 Inspeção e análise do processo de tratamento térmico

Os parâmetros do processo de tratamento térmico são desenvolvidos de acordo com o padrão AMS 2772, um parâmetro de processo maduro usado para vários modelos de peças forjadas 7050-T74. Após revisar os registros de tratamento térmico, descobriu-se que os requisitos de instalação do forno, as folgas e a curva de temperatura do forno atendem aos requisitos do processo de tratamento térmico.

O forno de recozimento em solução atende aos requisitos da Classe II da AMS 2750, e o forno de envelhecimento atende aos requisitos da Classe I da AMS 2750. Durante o processo de tratamento térmico de tubos forjados, o equipamento opera normalmente sem sofrer condições anormais, como superaquecimento ou horas extras. .

O processo de tratamento térmico é normal, mas a análise da causa raiz está estagnada. Faremos mais uma reunião para discutir e propor um novo ponto de vista: o defeito pode não ser causado por um único processo, mas sim o resultado de múltiplos processos trabalhando juntos. Os processos de forjamento e tratamento térmico envolvem alterações na estrutura do forjamento, e o teste de tratamento térmico prossegue normalmente, seguido dos testes do processo de forjamento.

2.3 Inspeção e análise do processo de forjamento

Os parâmetros do processo de forjamento são formulados de acordo com os regulamentos de forjamento e aquecimento. Depois de revisar os registros do processo de forjamento, todos os parâmetros do processo medidos atendem aos requisitos do processo.

Foi realizada uma comparação dos processos de forjamento. As diferenças entre as operações dos três processos de forjamento, modificação de forjamento, extrusão reversa e expansão de furos foram muito pequenas e consistentes. Em contraste, as diferenças nos processos de alongamento do eixo nuclear foram significativas.

Existem dois métodos de extensão de mandril: alimentação rotativa + alimentação linear, extensão mista e extensão de alimentação linear única. As instruções de extensão são as seguintes:

- Alimentação rotativa: Estenda uma passagem, divida o tubo de forjamento em várias partes de acordo com a largura da bigorna em V, cada parte tem cerca de 2/3 da largura da bigorna, gire 90° desde o início para alongá-la até um determinado tamanho, e então alimente a próxima peça de extensão, com a extensão ocorrendo continuamente em ciclos até o tamanho final.

- Alimentação Direta: Estenda uma passagem do início ao fim sem rotação. Após o término de uma passagem, gire 90° e depois estenda em linha reta do início ao fim, continuando o ciclo continuamente até atingir o tamanho final.

- Comparando os métodos de alongamento de mandril, há insights importantes: para tubos forjados que falham na detecção de defeitos, o método de alongamento de mandril é alimentação linear + alimentação rotativa, e a alimentação rotativa é o método principal. Os tubos forjados enviados e puxados em linha reta passaram na detecção de falhas e nenhuma falha excedendo o ponto foi encontrada.

2.4 Resumo

Depois de examinar as matérias-primas, o tratamento térmico e os processos de forjamento, uma conclusão preliminar pode ser tirada: o alongamento inadequado do eixo central pode rasgar o filme de óxido em forma de ponta em tiras longas, e os defeitos são aumentados durante o processo de tratamento térmico, resultando em ponto excessivo defeitos em forma.

Para verificar a exatidão desta conclusão, o processo de alongamento do eixo central deve ser melhorado antes de entrar na produção experimental.

3. Melhorando o processo de extensão do mandril

Após discussão e análise, o processo para melhorar o alongamento do eixo central é o seguinte:

- (1) Método de alongamento. O mandril é esticado com avanço reto. A operação específica é manter o estiramento octogonal, com avanço reto do início ao fim em cada passe, mesmo nas fases finais de chanframento e conformação, mantendo o avanço reto e listando o avanço rotativo como operação proibida.

- (2) Melhorar a consistência operacional. Defina claramente o calor de forjamento, o grau de deformação e as ferramentas utilizadas no processo. A ferramenta de extensão do mandril foi alterada de uma bigorna plana superior e uma bigorna inferior em forma de V para uma bigorna dupla em forma de V, com o número de pontos de força alterado de três para quatro, tornando o estado de tensão na zona de deformação mais uniforme e simétrico .

- (3) Aumente a lubrificação. Antes de o eixo central ser estendido, a bigorna em forma de V e o parafuso cavalo (eixo central) são revestidos uniformemente com grafite à base de óleo para reduzir o atrito e facilitar a alimentação do material forjado.

- (4) Aumentar a temperatura do tarugo e das ferramentas, aumentar a plasticidade e reduzir a resistência à deformação. A temperatura de aquecimento do tarugo durante o alongamento do mandril é controlada de acordo com o limite superior da temperatura de forjamento da liga, e a temperatura de aquecimento é aumentada de 440°C para 450°C. A temperatura de pré-aquecimento das ferramentas é aumentada, e a temperatura de pré-aquecimento da bigorna forjada em forma de V e da haste (mandril) é aumentada para 300°C -400°C.

4. Validação do produto

Após melhorar o processo de alongamento do mandril, foram produzidos 2 tubos forjados como primeira amostra. Após o tratamento térmico, os tubos forjados passaram na detecção de defeitos e nenhum defeito pontual além do padrão foi encontrado. A produção experimental foi bem-sucedida. Em seguida, foram produzidos 5 tubos forjados que passaram na detecção de defeitos após tratamento térmico. Todos os 7 tubos forjados consecutivos estão qualificados e atingiram as metas esperadas. Imediatamente após a produção em série, 10 tubos forjados foram colocados em operação, e a detecção final de defeitos de 10 tubos forjados também foi qualificada. A taxa de qualificação na detecção de defeitos aumentou de 66,7% para 100% e as medidas de melhoria alcançaram resultados ideais.

5. Análise e discussão

7050 é um alumínio superduro, que reduz impurezas como Fe, Si, Mn e Ti com base na liga de alumínio 7075, aumenta Cu e Zr e tem menor plasticidade do que outras ligas de alumínio. Durante o processo de extensão do mandril, as paredes interna e externa são alimentadas de forma síncrona ao longo da direção longitudinal quando o tubo forjado é alimentado em linha reta. Quando o método de alimentação muda de alimentação linear para alimentação rotativa, a temperatura do material cai, a parede externa se move mais rápido, a parede interna se move mais lentamente, a deformação metálica da parede externa é grande e a deformação metálica da parede interna é pequena. Existe uma zona de transição com uma diferença de deformação entre 1/2 espessura da parede e a parede interna. A zona de transição torce e deforma, reforçando os pequenos defeitos originais dentro do lingote. Antes do tratamento térmico, os defeitos ainda estão dentro dos padrões de teste qualificados.

O tratamento térmico em solução sólida é um processo de resfriamento rápido no qual a tensão interna aumenta e o filme de óxido estendido racha, criando defeitos de trinca mais longos. Após o tratamento térmico, os defeitos excedem o padrão quando testados.