As classes, composição química e propriedades mecânicas de ligas resistentes à corrosão foram introduzidas usando NS3306 para desenvolver cientificamente o processo de soldagem de ligas resistentes à corrosão à base de níquel. De acordo com as características das ligas à base de níquel resistentes à corrosão, o método manual de soldagem a arco de tungstênio-argônio com enchimento de fio de soldagem ERNiCrMo-3 foi utilizado para soldagem de montagem. Ao mesmo tempo, foram realizadas limpeza antes da soldagem, otimização dos parâmetros do processo de soldagem, controle do processo de soldagem e da temperatura intercalar. Após a soldagem, a qualidade das juntas soldadas foi verificada visualmente. Teste não destrutivoe testes de desempenho mecânico. Os resultados mostraram que a qualidade da soldagem era confiável e atendeu aos requisitos da avaliação do processo de soldagem e dos documentos de projeto.

O níquel é um importante metal não ferroso que não só possui alta resistência e conformabilidade, mas também boa resistência à corrosão. Níquel e ligas de níquel são amplamente utilizados na fabricação de equipamentos petroquímicos, construção de reatores nucleares, indústria de aviação e outros campos. O níquel puro industrial e as ligas de níquel com endurecimento por solução sólida são fáceis de soldar. A maioria das ligas de níquel resistentes à corrosão e à oxidação pertencem a ligas de reforço em solução sólida, que geralmente são soldadas após o recozimento em solução e podem manter a resistência à corrosão após a soldagem. Em alguns casos, a resistência à corrosão das ligas Ni Mo, NiCrMo e Ni Si diminui na zona afetada pelo calor e ocorre corrosão intergranular. Em meios como o vapor de ácido fluorídrico, algumas ligas de níquel podem formar trincas de corrosão sob tensão que requerem recozimento por solução após a soldagem. Este estudo concentra-se no tubo de aço Φ 88,9 mm × 7,62 mm de especificação NS3306 (NS336) como exemplo e investigou o processo de soldagem da liga resistente à corrosão à base de níquel.

1. Introdução à liga de níquel resistente à corrosão NS3306

NS3306 (NS336) é uma liga de Ni Cr Mo resistente à corrosão com resistência a meios compósitos de redução de oxidação, resistência à corrosão da água do mar e alta resistência térmica. NS3306 corresponde a N06625 (Inconel 625) na norma americana ASTM. A composição química da liga de níquel NS3306 é mostrada na Tabela 1 e as propriedades mecânicas são mostradas na Tabela 2.

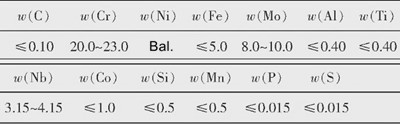

Tabela 1: Composição química da liga resistente à corrosão NS3306 em %

Tabela 2 Propriedades mecânicas da liga resistente à corrosão NS3306

| RM/MPa | Rp0.2/MPa | A/% |

| ≥690 | ≥276 | ≥30 |

2.1 Materiais de soldagem

Devido à baixa condutividade térmica das ligas à base de níquel resistentes à corrosão, a soldagem manual a arco de tungstênio-argônio com calor relativamente concentrado é escolhida como método de soldagem. O metal de adição é o fio de soldagem AWS A5.14 ERNiCrMo-3 (equivalente ao fio de soldagem GB/T 15620-2008 SNi6625 (NiCr22Mo9Nb), que corresponde à liga resistente à corrosão NS3306, e sua composição química é mostrada na Tabela 3.

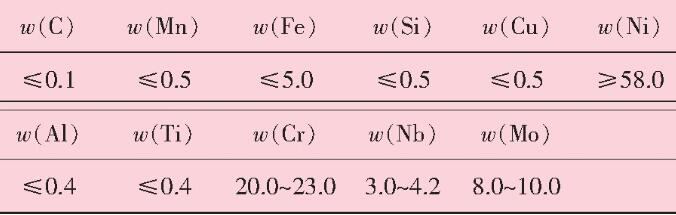

Tabela 3: Composição química em % do fio de solda ERNiCrMo-3

2.2 Limpeza e montagem antes da soldagem

Antes da montagem, a junta de solda e a área dentro de 20mm em ambos os lados devem ser limpas com álcool anidro ou solução de acetona. Como o óxido de níquel tem um ponto de fusão mais elevado do que o próprio níquel, o óxido não está nem perto do seu ponto de fusão. Ele não pode ser completamente limpo antes da soldagem, o que causa a formação de inclusões de escória no óxido de níquel dopado na poça de fusão. Além disso, elementos nocivos como S, P e Pb em manchas de óleo e óxidos podem facilmente causar trincas térmicas nas soldas.

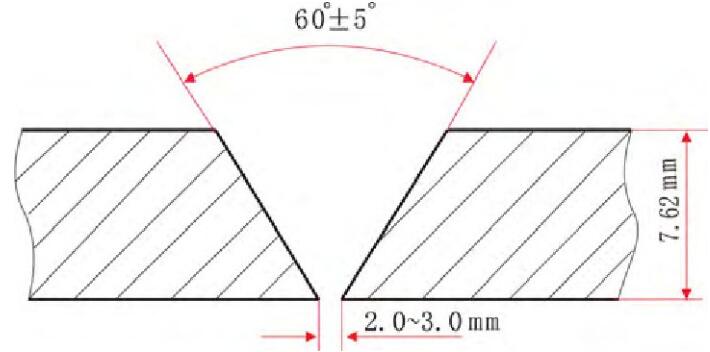

Devido à baixa condutividade térmica, alta viscosidade e profundidade de fusão rasa em comparação ao aço, as ligas de níquel tendem a ter má fusão entre camadas e camadas. Para garantir a penetração, recomenda-se escolher ângulos de ranhura maiores e bordas rombas menores, conforme mostrado na Figura 1. Ao montar soldas de topo, o desalinhamento da parede interna não deve exceder 0,5 mm. O comprimento da solda de posicionamento da montagem deve ser de 10-15 mm, distribuído uniformemente em todo o perímetro, e a espessura não deve exceder 2/3 da espessura da parede. A solda de posicionamento deverá ter boa penetração e fusão sem defeitos como trincas, poros, inclusões de escória, etc.

Figura 1: Formato e tamanho da ranhura

2.3 Seleção dos parâmetros do processo de soldagem

Devido à baixa condutividade térmica das ligas resistentes à corrosão à base de níquel, uma energia de linha de solda mais baixa deve ser selecionada e a temperatura intercamada deve ser rigorosamente controlada durante a soldagem. Tente usar soldagem de baixa corrente e arco curto, garantindo uma boa fusão da solda. Os parâmetros específicos do processo de soldagem estão listados na Tabela 4. Durante o processo de soldagem, o enchimento interno com argônio deve ser realizado para evitar a oxidação da solda raiz, e a temperatura intercamada deve ser rigorosamente controlada para não exceder 100°C.

Tabela 4: Parâmetros do processo de soldagem para tubos de liga de aço à base de níquel NS3306

| Camada de solda | Atual/A | Tensão do arco/V | Fluxo de gás/(L.min-1) | Velocidade de soldagem/(cm.min-1) | polaridade |

| soldagem de raiz | 75-90 | 9–13 | 6–12 | 6–9 | Conexão direta |

| Preencher | 80-95 | 9–13 | 6–12 | 4–8º | Conexão direta |

| Superfície de cobertura | 80-95 | 9–13 | 6–12 | 4–8º | Conexão direta |

2.4 Trabalhos de soldagem

- (1) Na soldagem aérea, o fio é alimentado continuamente e o fio é preenchido por fora. Quando o arco é iniciado, a tocha de soldagem fica perpendicular à peça de trabalho e acende o arco, criando uma poça de fusão. O fio de soldagem é alimentado à medida que o arco aquece a poça de fusão, de modo que ela pareça branca e flua. A tocha de soldagem move-se ligeiramente para trás e inclina-se de 10° a 20°. Ao alimentar o arame, a extremidade do arame de soldagem é guiada em direção à borda interna da poça de fusão, que constitui cerca de 1/3 da poça de fusão. O calor da poça de fusão derrete o fio de soldagem. Ou seja, toda vez que o arame é alimentado, ele deve ser introduzido na poça de fusão, e é feito um pequeno e uniforme balanço lateral para garantir uma determinada velocidade de soldagem. O impulso excessivo pode reduzir a velocidade de soldagem e a temperatura excessiva do metal fundido pode causar concavidade da raiz.

- (2) O fio de soldagem deve ser alimentado ao material do tubo em um ângulo raso, geralmente 10°-15°. Isto ajuda a cobrir a extremidade fundida com gás de proteção e evita a colisão com o eletrodo de tungstênio, reduzindo assim a distância entre o fio de soldagem e a poça de fusão em forma de gota. A alimentação do arame deve ser suave e não perturbar a camada protetora de gás para evitar a entrada de ar. Quando o fio de soldagem entra na poça de fusão, é necessário evitar o contato de curto-circuito com o eletrodo de tungstênio para evitar que ele queime e caia na poça de fusão, resultando em defeitos de inclusão de tungstênio. Observe o tamanho do furo de fusão e a temperatura da poça de fusão, mantenha uma velocidade de soldagem rápida e garanta que a formação interna da soldagem de raiz reversa seja boa e não apresente defeitos como rebaixos, entalhes e roscas.

- (3) O método intermitente de enchimento de fio externo pode ser usado para soldagem de solda vertical a plana. Na posição de soldagem plana, o ângulo de inclinação da pistola de soldagem deve ser reduzido e a largura de giro da haste de soldagem deve ser aumentada de acordo para evitar sobreposição excessiva durante a soldagem de raiz. Controle rigorosamente a temperatura intercalar abaixo de 100°C durante o processo de soldagem.

3. Verifique após a soldagem

3.1 Teste de aparência

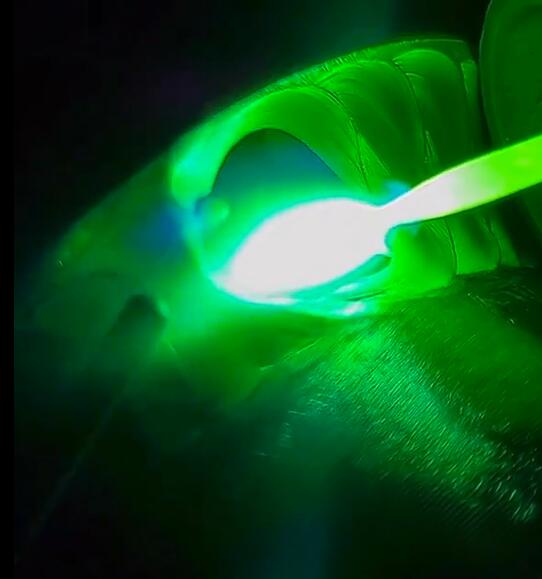

O padrão de solda finalizado é mostrado na Figura 2. Após a soldagem, limpe a superfície da solda de escória, respingos, etc. Durante uma inspeção visual da superfície da solda, não foram encontrados defeitos como rachaduras, poros, inclusões de escória, inclusões de tungstênio, sobreposições de solda, penetração incompleta e fusão incompleta. encontrado.

Figura 2: Aparência e morfologia das soldas

3.2 Ensaios não destrutivos

Os ensaios não destrutivos devem ser realizados de acordo com a NB/T 47013-2015 “Ensaios não destrutivos de equipamentos sob pressão”. Um exame de raios X 100% deve ser concluído e qualificado para o Nível II. Devem ser realizados 100% de testes de penetração e o Nível I deve ser qualificado.

3.3 Teste de tração

De acordo com a NB/T 47014-2011 “Qualificação de procedimentos de soldagem para equipamentos sob pressão”, amostras e processamento são retirados de posições de soldagem planas e suspensas e testes são realizados. A resistência à tração das juntas soldadas é medida usando o método de teste especificado em GB/T 228.1-2010 e os resultados do teste são mostrados na Tabela 5.

Tabela 5: Resultados do ensaio de tração

| Número da amostra | Largura da amostra/milímetros | Espessura da amostra/mm | Carga de ruptura/kN | Resistência à tração/MPa | Ponto de ruptura |

| T1 | 19,5 | 6.6 | 106 | 824 | Soldar |

| T2 | 19,9 | 6.8 | 109 | 806 | Soldar |

3.4 Teste de flexão

De acordo com os requisitos da NB/T 47014-2011 “Qualificação de procedimentos de soldagem para equipamentos de pressão”, duas amostras de flexão superficial e retroflexão foram retiradas da posição de 45° da circunferência do tubo e processadas e testadas de acordo com GB/T 2653 -2008 “Métodos de ensaio de flexão para juntas soldadas”. Os resultados do teste estão listados na Tabela 6.

Tabela 6: Resultados do teste de flexão

| Número da amostra | Tipo de exemplo | Espessura da amostra/mm | Diâmetro da cabeça/mm | Ângulo de curvatura/(°) | Resultados |

| Fórmula 1 | Flexão de superfície | 7,62 | 30 | 180 | Sem defeitos visíveis |

| F2 | Flexão de superfície | 7,62 | 30 | 180 | Sem defeitos visíveis |

| R1 | Curvatura dorsal | 7,62 | 30 | 180 | Sem defeitos visíveis |

| R2 | Curvatura dorsal | 7,62 | 30 | 180 | Sem defeitos visíveis |

Nota: Na solda e na zona afetada pelo calor na superfície de tração da amostra, não deve haver nenhum defeito de abertura único com mais de 3 mm de comprimento em qualquer direção.

4. Conclusão

- (1) Através de inspeção visual, inspeção não destrutiva, teste de tração de juntas soldadas e teste de flexão, os resultados mostram que a soldagem de ligas resistentes à corrosão à base de níquel por soldagem manual a arco de tungstênio-argônio tem qualidade de soldagem confiável e atende aos requisitos de qualificação de processos de soldagem e documentos de projeto.

- (2) A soldagem de ligas de níquel resistentes à corrosão deve ser limpa antes da soldagem e protegida com enchimento de argônio em seu interior. Geralmente, o pré-aquecimento não é necessário antes da soldagem. No entanto, se a temperatura do metal base for inferior a 15°C, a área de 250-300 mm de largura em ambos os lados da ranhura deve ser aquecida a 15-20°C. O processo de soldagem deve utilizar baixa energia de condução e controlar rigorosamente a temperatura intercalar. A superfície da solda deve ser elevada e moldada naturalmente tanto quanto possível.