A produção inteligente entrou na indústria transformadora e a produção automática tornou-se uma forma eficaz para as empresas aumentarem a sua influência, expandirem a escala dos produtos e conquistarem o mercado.

O projeto da estação de trabalho automática evoluiu do empilhamento, soldagem e manuseio convencionais para a coleta de dados e fabricação inteligente, e foi desenvolvido passo a passo.

Esta postagem fornece uma análise e explicação dos três aspectos do projeto de automação de soldagem, que incluem projeto preliminar, descrição do acessório, layout do local e batida.

Seleção de robô de soldagem

Para executar com sucesso um projeto de soldagem automática de robô, é crucial ter uma compreensão abrangente do modelo de robô selecionado e de seu desempenho. É essencial considerar se existem regulamentos e requisitos específicos para informações sobre materiais do produto, status de materiais recebidos, requisitos de processo e requisitos de inspeção.

Além disso, é essencial compreender a função do equipamento, as informações dos parâmetros técnicos e o ambiente de aplicação para fornecer um esquema de planejamento abrangente. Normalmente, um robô de 6 eixos é usado, com o acessório utilizando 7 eixos ou multieixos como eixo externo, projetado especificamente para fabricação de robôs.

Com base nos requisitos do processo de soldagem (MIG, MAG, TIG, SUP, CO2etc.), parâmetros de tamanho (como comprimento da envergadura e capacidade de carga) e estado estrutural, o modelo de equipamento apropriado deve ser selecionado.

Leitura relacionada: Soldagem MIG vs TIG

Para a soldagem da viga inferior do elevador utilizando o processo de soldagem MAG, foi selecionado o robô ABB 1410-5/1.44.

Consulte a Tabela 1 para obter informações de parâmetros específicos.

Tabela 1 informações sobre produtos de soldagem (unidade: mm)

| Descrição do produto | Informação do produto | Comprimento da solda | Tamanho da solda | ||

|---|---|---|---|---|---|

| comprimento | altura | largura | |||

| Viga inferior | 1400 | 276 | 431 | 954 | a2,5 |

| 122 | 276 | 431 | |||

| 1100 | 276 | 431 | |||

É essencial selecionar o modelo de robô apropriado com base em parâmetros específicos e informações do processo. Para produtos com tamanho máximo de 1400 mm, foi selecionado o modelo de robô ABB 1410-5/1.44, que pode cobrir a faixa de tamanho necessária.

Além disso, é necessário considerar se a precisão do posicionamento repetido do robô está dentro da faixa de controle. Isto ocorre porque a repetibilidade do robô determina a consistência do processo de soldagem. A alta precisão de posicionamento repetitivo não apenas reflete a precisão do robô, mas também garante que a qualidade da soldagem atenda aos padrões exigidos. A baixa precisão do posicionamento repetitivo pode resultar em produtos não qualificados, levando a perdas para a empresa.

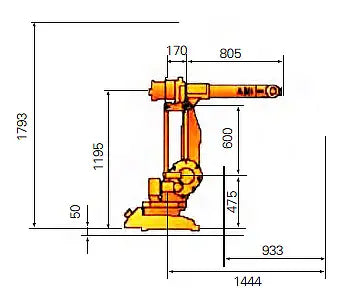

O diagrama de trajetória e as informações dos parâmetros do robô são mostrados na Figura 1.

| Descrição do Projeto | Informações dos parâmetros do manipulador | ||

|---|---|---|---|

| Pulso segurando peso | 5kg | ||

| Raio máximo de envergadura do braço | 1440 mm | ||

| Número de eixos | 6 eixos | ||

| Precisão de posicionamento repetido | 025 mm (valor médio abrangente de vários robôs) | ||

| Versão do robô | Edição Padrão | ||

| Nível de proteção | IP54 | ||

| Movimento axial | |||

| Eixo | Faixa de movimento | velocidade máxima | |

| 1 | +170° ~ -170° | 120°/s | |

| 2 | +70° ~ -70° | 120°/s | |

| 3 | +170° ~ -65° | 120°/s | |

| 4 | +150° ~ -150° | 280°/s | |

| 5 | +115° ~ -115° | 280°/s | |

| 6 | +300° ~ -300° | 280°/s | |

| Fonte de alimentação: 200 ~ 600 V, 50/60 Hz | |||

| Tamanho do robô | Base: 620 mm × 450 mm | ||

| Peso do robô | 225kg | ||

| temperatura ambiente | -5℃-45℃ | ||

| Umidade máxima | 95% | ||

| Ruído máximo | 70dB(A) | ||

Figura 1 informações de parâmetros do diagrama de trajetória do robô

Durante a seleção inicial do modelo do robô, é crucial considerar as limitações de layout e origem. Para garantir a acessibilidade para soldagem e evitar a diminuição da eficiência do trabalho, é necessário consultar a tabela de descrição de funções e o diagrama de trajetória do robô.

Atualmente, a simulação e os testes de produção podem ser realizados através de software de ensino de robôs. Isso permite a avaliação e confirmação da faixa de soldagem do robô, do espaço do produto e da posição durante os estágios iniciais do projeto. Ao identificar e melhorar antecipadamente quaisquer possíveis problemas causados pela produção robótica, podemos otimizar o processo de produção.

Descrição do equipamento externo

Durante os estágios iniciais de simulação e teste, muitas vezes falta avaliação de equipamentos externos, como ferramentas, eixo externo e mesa deslizante. Isso pode levar ao gasto excessivo de energia na transformação desses componentes, aumentando o ciclo do projeto e causando prejuízos ao empreendimento.

Portanto, é fundamental avaliar antecipadamente os equipamentos externos, como ferramental, eixo externo e mesa deslizante.

Ferramentas de soldagem

As ferramentas de soldagem desempenham um papel crucial no progresso geral de um projeto.

O projeto de ferramentas é um assunto que requer o acúmulo de experiência, conhecimentos mecânicos e elétricos e um profundo conhecimento dos produtos. Nosso objetivo é fornecer uma maneira de lidar com o projeto de ferramentas de soldagem.

Em geral, os robôs são adequados para produtos padrão e de baixa repetibilidade para fabricação em larga escala. Portanto, a consistência no projeto das ferramentas de soldagem, incluindo a consistência da precisão de posicionamento repetida do robô, sequência de fixação, precisão de posicionamento, rigidez e requisitos de posicionamento, é crítica.

É fundamental garantir a precisão do posicionamento do produto de soldagem no ferramental, bem como controlar as tensões e deformações da soldagem após a soldagem, o que requer rigidez adequada.

A maioria das ferramentas de soldagem está localizada em estruturas pneumáticas de suporte pneumático, hidráulico, elétrico ou manual. Com os avanços tecnológicos, a fixação magnética também pode ser considerada, mas só deve ser utilizada para ferramentas especiais sem sopro de polarização magnética e selecionadas de acordo com a situação real.

Além disso, cobre vermelho e materiais de liga são frequentemente usados para fazer juntas especiais (ver Fig. 2 e Fig. 3) para melhorar a dissipação de calor e a rigidez dos produtos.

Fig. 2 Módulo de material especial

Fig. 3 Módulo de material de cobre

Posicionador de eixo externo

O posicionador é utilizado como eixo externo do robô. Sua precisão de posicionamento, rotatividade e precisão de rotação impactam diretamente a precisão de posicionamento repetido e a qualidade de soldagem do robô, o que, por sua vez, afeta a qualidade do produto final.

Durante a fase de pré-projeto do posicionador com ferramenta de soldagem, a carga precisa ser considerada, incluindo o peso da ferramenta e do produto a ser soldado. Para evitar situações de excesso de peso, é essencial selecionar redutores, engrenagens e coroas com pequena folga e alta precisão de rotação. Isto ajuda a reduzir a inércia de rotação do posicionador, permitindo uma resposta mais rápida de aceleração e desaceleração, melhorando em última análise os requisitos de precisão.

A Tabela 2 apresenta as informações dos parâmetros do posicionador.

Tabela 2 Informações dos parâmetros do posicionador

| Posicionador rotativo simples de assento duplo (conjunto) | |

|---|---|

| Eixo externo | Eixo externo ABB MU200 |

| Rolamento de carga | 200Kg |

| Altura da mesa de carregamento de ferramentas | 850 mm |

| Precisão do posicionador | O raio do centro de rotação é 500 mm |

| Precisão de posicionamento repetido | ±0,15 mm |

Configuração do sistema de soldagem

O sistema de soldagem deve incluir os seguintes componentes, de acordo com os requisitos do projeto de soldagem: fonte de alimentação de soldagem, alimentador de arame, pistola de soldagem, sistema de resfriamento (alguns dos quais integrados à fonte de alimentação de soldagem), sistema de limpeza da pistola, sistema de corte de arame, e sistema anticolisão.

Se houver requisitos específicos, sistemas auxiliares de equipamentos adicionais podem ser considerados para melhorar a qualidade e a eficiência da soldagem. Estes podem incluir patrulha de posição a laser, rastreamento visual, calibração TCP de origem e outros sistemas semelhantes.

Análise dos problemas existentes no projeto

Todo projeto de automação provavelmente encontrará problemas e desafios. Neste post, destacamos alguns dos problemas mais comuns que surgem durante o processo de rotina e os explicamos.

As ferramentas de soldagem são manuais

O ferramental manual é um modo de produção comum usado em algumas empresas para soldagem. No entanto, do ponto de vista da produção, a flexibilidade dos humanos é maior do que a dos robôs, e os cérebros humanos têm melhor controle do que os robôs.

Durante a soldagem, os soldadores podem ajustar o processo a qualquer momento, observando a poça de fusão e a trajetória da tocha de soldagem. Em contraste, os robôs seguem um programa predeterminado de soldagem, o que pode resultar em uma simples cópia de ferramentas manuais e representar desafios no ajuste e no rastreamento.

Além disso, como os robôs são utilizados para produção em massa, existe o risco de um grande número de produtos ruins e retrabalhos, o que pode levar a inconsistências na eficiência da produção.

Embora a ideia do ferramental possa ser aprendida com o ferramental manual, é necessário considerar a resistência e a repetibilidade do ponto de vista das necessidades de fabricação. Isto pode ser conseguido através de um processo especial ou alterando o design das ferramentas para atender aos requisitos dos robôs.

Acessibilidade de solda insuficiente

Como afirmado anteriormente, a identificação incompleta e o atraso no projeto das ferramentas antes da avaliação do projeto levaram a dificuldades na conclusão de algumas soldas durante o processo de soldagem. Além disso, algumas posições de soldagem não eram adequadas, como a necessidade de mudar da soldagem do tipo navio para a soldagem vertical descendente, resultando em produtos de baixa qualidade de soldagem.

Para resolver estes problemas, é necessário realizar simulações antes da soldagem e ter um conhecimento profundo das instruções do robô.

Seleção do processo de soldagem robótica

O processo de soldagem robótica, incluindo parâmetros de soldagem e sequência de soldagem, difere da soldagem manual. Os parâmetros de saída do robô são geralmente estáveis.

Copiar parâmetros e processos de soldagem manuais para o robô pode não ser adequado, pois pode aumentar a deformação da soldagem. Portanto, é crucial reavaliar o processo de soldagem com base nas considerações do projeto, dada a particularidade da fabricação de robôs.

Gestão de matérias-primas de soldagem

O robô é altamente sensível a mudanças nas matérias-primas. Assim, ao utilizar a soldagem robótica, devemos considerar o controle das matérias-primas de soldagem.

Portanto, é crucial que as empresas e os gestores de projetos compreendam que os robôs não são apenas capazes de substituir o trabalho manual na produção.

Conclusãomissão

O robô é amplamente utilizado em vários setores, e os robôs de soldagem são um deles. Os robôs de soldagem têm características próprias e únicas em comparação com outros tipos de robôs.

Para melhorar a eficiência e a qualidade dos produtos de uma empresa e reduzir a intensidade do trabalho através de estações de trabalho robóticas, é necessário prestar atenção à gestão de matérias-primas, seleção de equipamentos, confirmação de processos, treinamento de pessoal e outros aspectos.

No entanto, do ponto de vista empresarial, a preparação e a fabricação de soluções de automação não são um processo noturno. A sua influência e significado não se limitam à substituição de humanos por máquinas, mas incluem também a modernização de toda a indústria. Isso envolve investir em tecnologia e experiência e devolvê-la com qualidade e valor de mercado.