O que é usinagem CNC?

Controle Numérico (NC) refere-se ao método de controle do movimento e operações de processamento de máquinas-ferramentas usando informações digitalizadas. Máquinas-ferramentas de controle numérico, muitas vezes abreviadas como máquinas-ferramentas NC, são máquinas-ferramentas equipadas com um sistema NC. O Controle Numérico Computadorizado (CNC) é um método em que um computador de uso geral controla diretamente o movimento e as operações de processamento de máquinas-ferramentas.

Ao alterar o programa de controle correspondente, a função de controle do sistema CNC pode ser alterada sem alterar o circuito de hardware, tornando o sistema CNC altamente versátil e flexível. Esta é a direção do desenvolvimento da tecnologia NC, e ela encontrou ampla aplicação na produção.

Usinagem com Controle Numérico refere-se a um método de processamento de peças em máquinas-ferramentas NC. O processo de usinagem de máquinas-ferramenta NC é geralmente consistente com o processamento de máquinas-ferramenta tradicionais, mas devido às características únicas da usinagem NC, há mudanças notáveis no processo de usinagem NC em comparação com os processos de usinagem gerais.

A usinagem CNC refere-se à fabricação e processamento de peças e produtos controlados por computadores. Envolve o uso de máquinas-ferramentas de controle numérico computadorizado (CNC) para remover automaticamente o excesso de material de uma peça de trabalho, processando-a e ajustando-a.

O metal é o material mais comumente usado na usinagem CNC e o resultado final é um produto ou peça acabada.

Este processo é conhecido como fabricação subtrativa e aplicativos de computador são usados para controlar os movimentos da máquina-ferramenta para uma melhor usinagem CNC. Os tipos e processos de processamento mais comuns para máquinas-ferramentas CNC incluem fresamento, torneamento, retificação e EDM.

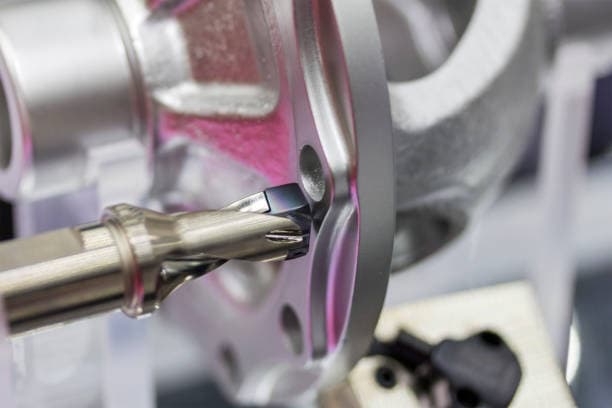

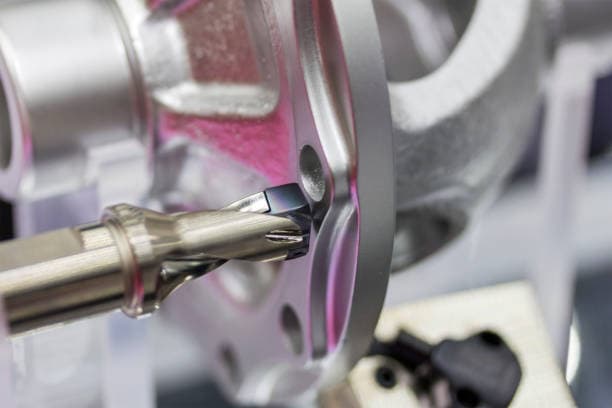

O fresamento usa uma fresa rotativa para remover material da superfície da peça movendo-se ao longo de 3, 4 ou 5 eixos. Este processo é usado para processar rapidamente formas geométricas complexas e peças de precisão com metal, cortando ou aparando a peça de trabalho.

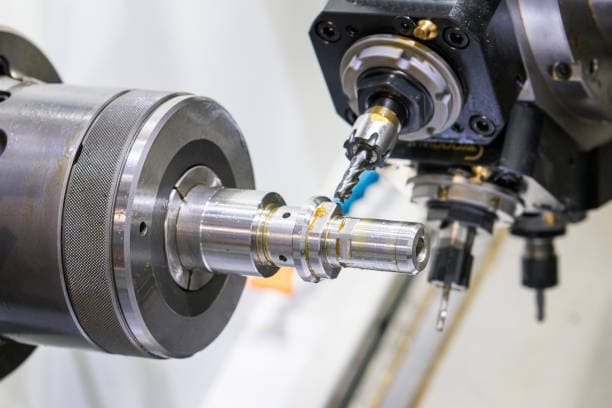

O torneamento, por outro lado, envolve o uso de um torno para fabricar peças com características cilíndricas. A peça gira no eixo e entra em contato com a ferramenta de torneamento de precisão para formar bordas circulares, furos radiais e axiais, ranhuras e ranhuras.

Em comparação com a usinagem manual tradicional, a usinagem CNC é muito mais rápida, com alta precisão dimensional e erros mínimos. O produto acabado atende ao código de computador do projeto.

A fabricação CNC pode ser usada para fabricar produtos e componentes finais, mas geralmente é econômica apenas para produção de curto prazo de lotes baixos, tornando-a um método ideal de fabricação de prototipagem rápida.

Usinagem CNC multieixos

O fresamento NC é um processo que utiliza fresas rotativas para remover materiais. A peça pode permanecer estacionária enquanto a ferramenta se move sobre ela ou entrar na máquina-ferramenta em um ângulo predeterminado.

A complexidade e a velocidade do processo de conformação dependem do número de eixos móveis que a máquina possui. Quanto mais eixos uma máquina tiver, mais rápido e complexo pode ser o processo.

Usinagem NC de 3 eixos

O fresamento NC de 3 eixos ainda é um dos processos de usinagem mais utilizados e populares.

Na usinagem de 3 eixos, a peça permanece estacionária e a fresa rotativa corta ao longo dos eixos X, Y e Z.

Este método de usinagem é relativamente simples e pode produzir produtos com estrutura simples. No entanto, não é adequado para usinar geometrias complexas ou produtos com componentes complexos.

Como o corte só pode ser executado em três eixos, a velocidade de processamento pode ser mais lenta do que a usinagem NC de 4 ou 5 eixos. Isso ocorre porque a peça de trabalho pode precisar ser reposicionada manualmente para obter o formato desejado.

Usinagem NC de 4 eixos

A fresagem NC de 4 eixos adiciona um quarto eixo ao movimento da ferramenta de corte, permitindo a rotação em torno do eixo X.

Este método envolve o uso de quatro eixos: o eixo X, o eixo Y, o eixo Z e o eixo A (girando em torno do eixo X).

A maioria das máquinas CNC de 4 eixos também tem a capacidade de girar a peça, conhecida como eixo B. Isso permite que a máquina funcione tanto como fresadora quanto como torno.

Se você precisar furar na lateral de uma peça ou na superfície de um cilindro, a usinagem CNC de 4 eixos é a escolha ideal.

Melhora significativamente o processo de usinagem e alcança alta precisão na usinagem.

Usinagem NC de 5 eixos

A fresagem NC de 5 eixos possui um eixo de rotação adicional em comparação com a fresagem NC de 4 eixos.

O quinto eixo é normalmente o eixo B, que gira em torno do eixo Y.

Algumas máquinas CNC de 5 eixos também permitem a rotação da peça, conhecida como eixo B ou eixo C.

Devido à alta versatilidade da usinagem NC de 5 eixos, ela é frequentemente usada para fabricar peças complexas e precisas, como componentes médicos, como membros ou ossos artificiais, peças aeroespaciais, peças de titânio, peças mecânicas de petróleo e gás, produtos militares e muito mais. .

Processo de usinagem CNC e programação CNC

Um processo completo de usinagem CNC inclui as seguintes etapas: análise do processo com base no desenho de processamento da peça, determinação de planos de usinagem, parâmetros de processo e dados de deslocamento; escrever a planilha do programa de processamento de peças com os códigos e formatos de programa prescritos; entrada ou transmissão de programa; operação experimental, simulação do caminho da ferramenta, etc., do programa de usinagem inserido ou transmitido à unidade NC; operação automática da máquina-ferramenta através da operação correta, primeiro corte experimental de amostra; inspeção das peças processadas.

O programa de usinagem CNC é uma sequência de instruções que aciona a máquina-ferramenta NC para realizar a usinagem e é o software aplicativo da máquina-ferramenta NC. As principais tarefas da programação CNC incluem análise de desenho de peças, projeto de processos, planejamento de rotas de usinagem e determinação de funções auxiliares de máquinas-ferramenta. É uma etapa importante na usinagem CNC.

O conteúdo e as etapas da programação CNC são mostrados abaixo:

Análise do desenho da peça -> Determinar a rota do processo para processamento -> Cálculo do caminho da ferramenta -> Escrever programas -> Entrada do programa -> Verificação do programa e corte experimental

Os métodos de compilação de programas NC incluem programação manual e programação automática.

1) Programação manual refere-se ao método de programação onde todo o processo, desde a análise de desenhos de peças, formulação de procedimentos de processo, cálculo de trajetórias de movimento de ferramentas, escrita de planilhas de programas de processamento de peças, preparação de mídia de controle até verificação de programa, é tudo concluído manualmente. Para peças com formas geométricas menos complexas, cálculos simples e poucos programas de usinagem, a escrita manual é fácil de implementar.

A programação manual é a base para a compilação de programas de usinagem e também o principal método para depuração de usinagem no local de máquinas-ferramentas NC. É uma habilidade básica que os operadores de máquinas-ferramenta devem dominar.

Para peças com formas complexas, como peças com curvas não circulares e contornos de curvas tabulares, a programação manual é tediosa, o volume do programa é enorme, a possibilidade de erros é alta, a eficiência é baixa e a programação manual não está à altura do tarefa, portanto a programação automática deve ser adotada.

2) A programação automática refere-se ao método em que a maior parte ou parte do trabalho de escrita do programa para máquinas-ferramentas NC é feita por um computador. A programação automática reduz a intensidade de trabalho dos programadores, melhora a eficiência e a qualidade da programação e resolve os problemas de programação de peças complexas que a programação manual não consegue resolver.

Dependendo das diferentes formas de entrada de informações e métodos de processamento, os métodos de programação automática são divididos principalmente em programação de linguagem e programação gráfica interativa.

A programação de linguagem usa uma determinada linguagem de alto nível para definir a forma geométrica da peça e o caminho de alimentação, com o computador completando cálculos geométricos complexos ou selecionando ferramentas, acessórios e quantidades de corte por meio de um banco de dados de tecnologia. Os sistemas de programação NC mais famosos incluem APT (Ferramentas Programadas Automaticamente).

A programação em linguagem não fornece uma descrição intuitiva da forma geométrica da peça, é um método de programação inicial usado por máquinas-ferramentas NC e foi gradualmente substituído por métodos de programação gráfica interativa.

A programação gráfica interativa é baseada em um determinado software CAD/CAM, onde a definição gráfica de usinagem e a configuração dos parâmetros do processo são concluídas por meio da interação homem-computador, e então o software de programação processa automaticamente para gerar a trajetória da ferramenta e o programa de usinagem CNC.

A programação gráfica interativa é atualmente o método mais comumente usado, com sistemas de software típicos, incluindo Mastercam, UG, Pro/E e outros sistemas de programação CNC.

Recursos de usinagem CNC

Em comparação com a usinagem mecânica tradicional, as vantagens da usinagem CNC são:

1) Alta adaptabilidade à peça de trabalho.

A forma das peças processadas pelas máquinas-ferramentas CNC depende principalmente do programa de processamento. Quando a peça muda, um novo programa pode ser reprogramado para processar as peças, tornando-o particularmente adequado para produção de peças únicas, pequenos lotes e testes de protótipos. Além disso, o movimento controlável da usinagem CNC permite concluir usinagens de superfícies complexas que são difíceis ou impossíveis para máquinas-ferramentas comuns.

2) Alta precisão de usinagem e qualidade de produto estável.

As máquinas-ferramentas CNC têm maior precisão do que as máquinas-ferramentas comuns. Durante o processo de usinagem, o modo de usinagem automática das máquinas-ferramenta CNC pode evitar erros causados por fatores humanos, resultando em boa consistência dimensional, alta precisão e qualidade de usinagem muito estável para o mesmo lote de peças.

3) Alta eficiência de produção.

A faixa de ajuste da velocidade do fuso e da taxa de avanço das máquinas-ferramentas CNC é muito maior do que a das máquinas-ferramentas comuns. A rigidez da máquina-ferramenta é alta, permitindo grandes quantidades de corte, economizando efetivamente tempo de usinagem. A rápida velocidade de movimento das partes móveis da máquina-ferramenta CNC reduz o tempo de posicionamento e de não corte.

As máquinas-ferramentas CNC movem-se de acordo com as coordenadas, economizando operações auxiliares, como desenho de linhas e reduzindo o tempo auxiliar. A peça é frequentemente instalada em um dispositivo simples de posicionamento e fixação, o que encurta o ciclo de projeto e fabricação de equipamentos de processo, acelerando assim o processo de preparação da produção.

Em máquinas-ferramenta CNC com magazine de ferramentas e trocador automático de ferramentas, a peça pode realizar múltiplos processos de usinagem contínua com uma única fixação, reduzindo o tempo de giro de produtos semiacabados e tornando mais aparente a melhoria na eficiência da produção.

4) Alto grau de automação.

A intensidade do trabalho é baixa. A usinagem de peças por máquinas-ferramenta CNC é feita automaticamente de acordo com um programa pré-programado. As principais tarefas do operador são edição do programa, entrada do programa, carga e descarga de peças, preparação de ferramentas, observação do estado da usinagem e inspeção de peças, sem a necessidade de pesadas operações manuais repetitivas.

Portanto, a intensidade do trabalho é significativamente reduzida e o trabalho do operador da máquina-ferramenta tende para operações intelectuais. Além disso, as máquinas-ferramentas CNC geralmente processam de maneira fechada, limpa e segura.

5) Facilita o gerenciamento moderno da produção.

A usinagem de controle programático torna conveniente a mudança de variedades. Além disso, a usinagem multisequência em uma máquina simplifica o gerenciamento do processo de produção, reduz o número de pessoal de gerenciamento e pode alcançar uma produção não tripulada. O uso de máquinas-ferramentas CNC para usinagem pode calcular com precisão as horas de trabalho de um único produto e organizar a produção de maneira razoável.

As máquinas-ferramentas CNC utilizam informações digitais e processamento de código padrão para controlar a usinagem, criando condições para a automação do processo produtivo e simplificando efetivamente a transmissão de informações entre inspeções, dispositivos de trabalho e produtos semiacabados.

Vantagens e desvantagens da usinagem CNC

A usinagem CNC tem as seguintes vantagens:

① Reduza o número de ferramentas necessárias e elimine a necessidade de ferramentas complexas para processar peças com formatos complexos.

Se precisar alterar o formato ou tamanho de uma peça, basta modificar o programa de processamento dessa peça, tornando-o ideal para o desenvolvimento e modificação de novos produtos.

② A qualidade da usinagem é consistente com alta precisão e repetibilidade, tornando-a adequada para os rigorosos requisitos de usinagem de aeronaves.

④ Ele pode lidar com eficiência com perfis complexos que são difíceis de processar usando métodos convencionais e pode até trabalhar em peças que não podem ser vistas durante o processamento.

Desvantagens da usinagem CNC

A desvantagem da usinagem NC é que o custo das máquinas e equipamentos é bastante alto e o pessoal de manutenção deve ter um alto nível de especialização.

Etapas da usinagem CNC

A usinagem CNC é atualmente o método de usinagem mais utilizado.

Ao realizar a usinagem CNC, é importante não apenas compreender suas características, mas também as etapas envolvidas no processo, a fim de melhorar a eficiência da usinagem.

Quais são as etapas envolvidas na usinagem CNC?

1. Analise os desenhos de processamento e determine o processo de processamento

Com base nos desenhos de usinagem fornecidos pelo cliente, o pessoal de usinagem pode analisar a forma, a precisão dimensional, a rugosidade da superfície, o material da peça, o tipo de peça bruta e o status do tratamento térmico. Essas informações são utilizadas para escolher as máquinas-ferramentas e ferramentas, determinar o dispositivo de posicionamento e fixação, método de usinagem, sequência e parâmetros de corte.

Ao determinar o processo de usinagem, deve-se levar em consideração as capacidades de controle da máquina-ferramenta CNC utilizada. Isso maximizará a eficiência da máquina-ferramenta e resultará em um caminho de usinagem mais eficiente, reduzindo o tempo de deslocamento da ferramenta e diminuindo as horas de usinagem.

2. Calcule razoavelmente o valor da coordenada do caminho da ferramenta

Para calcular a trajetória de movimento do centro do caminho da ferramenta, são levadas em consideração as dimensões geométricas das peças usinadas e o sistema de coordenadas de programação definido. Isto resulta na determinação de todos os dados de posição da ferramenta.

A maioria dos sistemas CNC possui recursos de interpolação linear e interpolação de arco circular. Para o processamento de peças planas relativamente simples, como aquelas compostas por linhas e arcos circulares, os pontos inicial e final de elementos geométricos, o centro de arcos circulares (ou raio) e os valores de coordenadas da intersecção ou pontos tangentes são calculados.

Se o sistema NC não tiver recursos de compensação de ferramenta, os valores de coordenadas do caminho de movimento para o centro da ferramenta deverão ser calculados.

Para peças com formas mais complexas, como aquelas constituídas por curvas e superfícies não circulares, as curvas ou superfícies reais devem ser aproximadas usando segmentos retos (ou segmentos de arco) e os valores das coordenadas de seus nós devem ser calculados com base no necessário. precisão de usinagem.

3. Compilar o programa de processamento CNC da peça

Com base no percurso da ferramenta da peça, são calculados os dados do movimento da ferramenta e os parâmetros de processo determinados e ações auxiliares.

O programador então escreve o programa de processamento da peça em seções, seguindo as instruções funcionais e o formato da seção do programa especificado pelo sistema NC em uso.

Devem ser consideradas:

- Padronizar a redação do programa para melhorar a clareza e a comunicação;

- Ter uma compreensão completa do desempenho e das instruções da máquina-ferramenta CNC que está sendo usada e utilizar efetivamente cada instrução ao escrever segmentos de programa.

Seguindo essas três etapas durante a usinagem CNC, o processo de usinagem pode ser realizado de forma mais eficiente.

Aplicação de Usinagem CNC

As características de desempenho das máquinas-ferramentas CNC determinam o escopo de aplicação da usinagem CNC. Para usinagem CNC, os objetos podem ser divididos em três categorias de acordo com sua adequação.

1) Categoria mais adequada:

Peças com alta precisão de usinagem, formato e estrutura complexos, especialmente aquelas com curvas e contornos de superfície complexos, ou peças com cavidades não abertas. Essas peças são difíceis de usinar e inspecionar com máquinas-ferramentas em geral e é difícil garantir a qualidade da usinagem; peças que devem ser concluídas em uma fixação para múltiplas operações.

2) Categoria mais adequada:

Peças caras com peças brutas difíceis de obter que não podem ser descartadas. Essas peças estão sujeitas a peças de baixa qualidade ou sucateadas quando processadas em máquinas-ferramentas comuns.

Para maior confiabilidade, eles podem ser selecionados para usinagem em máquinas CNC; peças com baixa eficiência, alta intensidade de mão de obra e difícil controle de qualidade quando processadas em máquinas-ferramentas em geral; peças utilizadas para alterações de modelos e testes de desempenho (exigindo boa consistência dimensional); peças de produção de múltiplas variedades, múltiplas especificações, peças únicas e pequenos lotes.

3) Categoria inadequada:

Peças que dependem inteiramente de posicionamento manual; peças com tolerâncias de usinagem muito instáveis se a máquina-ferramenta CNC não possuir um sistema de inspeção online que possa verificar e ajustar automaticamente as coordenadas de posição da peça; peças que devem utilizar equipamentos de processo específicos, contar com gabaritos e amostras de peças para usinagem; peças que precisam ser produzidas em grandes quantidades.

Com a melhoria do desempenho das máquinas-ferramenta CNC, o aperfeiçoamento das funções, a redução de custos, a melhoria contínua do desempenho das ferramentas de usinagem CNC e ferramentas auxiliares e a melhoria contínua da tecnologia de usinagem CNC, o uso de máquinas-ferramentas CNC com alta automação, alta precisão e operações concentradas para produção em grande escala estão aumentando gradualmente.