Para reduzir o custo dos produtos da carregadeira, pretendemos reduzir as despesas de corte e moldagem, melhorando a taxa de utilização de materiais essenciais, como tubos de água de resfriamento, eletrodos, anéis de vórtice, bicos, tampas de bicos, tampas de proteção e tampas de gás de vórtice durante o corte a plasma. e apagamento.

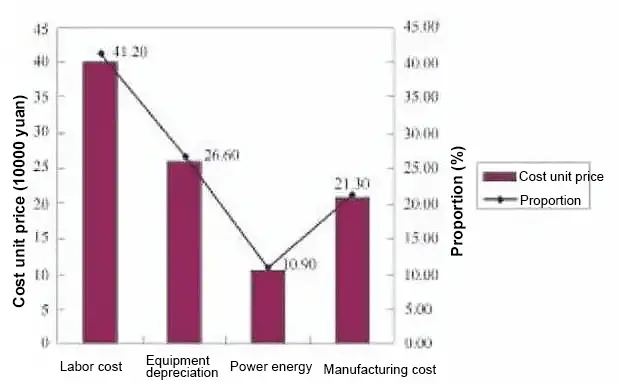

Com o aumento da concorrência no mercado, os produtos com boa relação custo-benefício tornaram-se a primeira escolha dos clientes. No entanto, o custo de produção de um produto, que inclui o custo da matéria-prima, o consumo de energia, os salários dos funcionários, a depreciação do equipamento e o custo de produção, também está a aumentar. Como resultado, há cada vez menos espaço para o aumento dos lucros da empresa.

A Figura 1 ilustra a composição do custo do produto.

Para responder ao apelo da empresa para “reforçar o controlo de custos” e aumentar os lucros, é urgente reduzirmos o custo dos consumíveis dos equipamentos.

Figura 1 Composição do custo do produto

Como os consumíveis de baixo valor constituem uma parte significativa do custo de produção, aumentar a sua taxa de utilização é uma forma de aumentar as margens de lucro.

No corte a plasma, tubos de água de resfriamento, eletrodos, anéis de vórtice, bicos, tampas de bicos, tampas de proteção e tampas de gás de vórtice são materiais essenciais.

Otimizar o uso desses materiais pode levar a um certo grau de melhoria do lucro do produto.

Classificação de perda da cabeça de corte a plasma

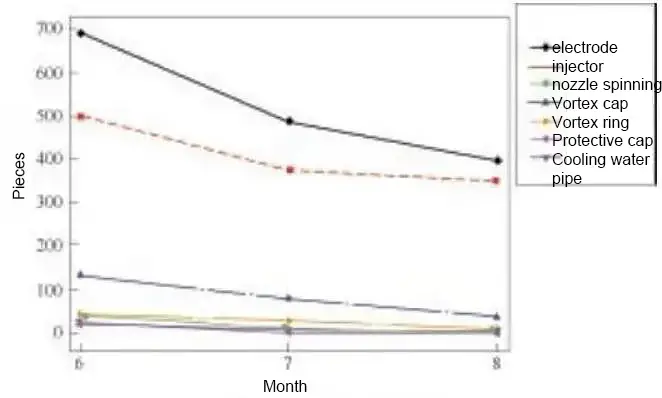

Após analisar o consumo de consumíveis de plasma de baixo valor em junho, concluiu-se que o consumo de eletrodos e bicos é o maior.

Para compreender as razões do elevado consumo destes dois consumíveis, serão tomadas medidas para melhorar a sua utilização e reduzir o seu consumo.

A principal forma de dano do eletrodo é a depressão, conforme mostrado na Figura 2a.

As principais formas de danos na tampa do bocal e na tampa do gás de vórtice são queimaduras, furos redondos e aumento no diâmetro do furo, conforme mostrado na Figura 2b.

As principais formas de dano do bico são furo redondo, queimadura e aumento no diâmetro do furo, conforme mostrado na Figura 2c.

As principais formas de dano da capa protetora são deformação, arranhões e sobredentadura, conforme mostrado na Figura 2d.

O anel de vórtice está principalmente quebrado, enquanto o principal dano do tubo de água de resfriamento é queimado com a arma.

Fig. 2 Danos nos componentes da cabeça de corte a plasma

Causas de danos e medidas de melhoria da cabeça de corte a plasma

Primeiro, vamos considerar o número de perfurações necessárias para a programação do blanking.

Durante o processo de estampagem, cada peça deve ser perfurada antes que o material possa ser organizado de acordo com o formato da peça.

Se desejar aumentar a vida útil do eletrodo, o número de perfurações e o comprimento de corte devem ser reduzidos. No entanto, o comprimento de corte está diretamente relacionado ao design do produto e não pode ser alterado arbitrariamente. Portanto, nosso foco será a redução do número de perfurações.

O procedimento de corte convencional exige que a pistola seja iniciada uma vez para cada contorno fechado. Portanto, estudar como combinar vários contornos para corte pode reduzir significativamente o número de perfurações.

O procedimento aprimorado de corte e corte é mostrado na Fig. 3.

Fig.3 Blanking e corte após melhoria

Em segundo lugar, a pressão na tubulação de plasma é insuficiente. Isto afeta diretamente a qualidade da tocha de corte a plasma e limita a distância que a cabeça de corte pode cortar. Como resultado, existe um risco aumentado de danos por colisão na cabeça de corte.

Para remediar a pressão insuficiente, a bomba pode ser configurada para aumentar a pressão interna da tubulação, o que por sua vez reduz a perda do bico de corte.

Ao implementar as medidas acima, a perda do bico de corte pode ser significativamente reduzida, conforme mostrado na Figura 4.

Após dois meses de implementação destas melhorias, o consumo de consumíveis da cabeça de corte a plasma continuou a diminuir.

Fig. 4 Tendência de perda da cabeça de corte a plasma

Durante o processo de corte e corte de furos, resíduos geralmente caem na grade e podem fazer com que a pistola de corte caia e danifique a placa-mãe ou o bico de corte. Para melhorar esta situação, implementámos as seguintes medidas:

Em primeiro lugar, ao fazer um furo, uma sonda de queda plana ajusta automaticamente a altura. No entanto, isso pode causar problemas ao fazer pequenos furos, pois é fácil bater na sonda.

Para resolver esse problema, estabelecemos um pequeno banco de dados de furos que permite que o comando de ajuste automático de altura seja desativado durante o corte do furo. Ao fazer isso, a sonda não cairá, reduzindo o risco de danificar a pistola de corte.

Resumindo

Após analisar as causas da perda de peças do cabeçote de corte a plasma, foram identificados os principais fatores que a influenciam: número de perfurações, contorno fechado, pressão da tubulação e tamanho do corte.

Ao implementar medidas adequadas e eficazes, a perda de peças da cabeça de corte a plasma pode ser significativamente reduzida.