Atualmente, o processo de soldagem de pinos em um material de base metálica por meio de vários métodos de soldagem é amplamente utilizado em gabinetes elétricos, eletrodomésticos, móveis, peças automotivas e diversas peças de chapa metálica.

Esses métodos de soldagem geralmente podem ser divididos em dois tipos: soldagem por armazenamento de energia e soldagem a arco.

A soldagem por armazenamento de energia é mais comumente usada para soldar pinos com diâmetros menores. O princípio envolve a liberação da energia armazenada de um capacitor no momento em que o pino entra em contato com o material de base, fazendo com que a área onde o pino e o material de base se encontram derreta e se solde.

Este tipo de soldagem é concluído instantaneamente e tem as vantagens de operação simples, pequenas marcas na superfície de soldagem, alta eficiência, equipamento compacto e fácil portabilidade. Agora é amplamente utilizado em vários campos de produção de soldagem de pinos de placas finas.

A soldagem a arco aplica tensão através de uma bobina entre o pino e o material de base. À medida que o pino entra em contato e depois se afasta do material de base, ocorre um curto-circuito e um arco elétrico é gerado.

Este arco elétrico de alta temperatura derrete a superfície de contato do pino e o material de base. Depois de um tempo, ele é pressionado firmemente, soldando firmemente o pino e o material de base.

Este método é usado principalmente em áreas que exigem maior resistência de soldagem, como peças automotivas e peças de chapa de aço.

De acordo com esses dois métodos de soldagem, desenvolvemos equipamentos de soldagem de pinos, incluindo soldagem de pinos portáteis, equipamentos de soldagem a arco, máquinas de solda de pinos automatizadas CNC, estações de trabalho robóticas para soldagem de pinos e máquinas automáticas de soldagem de pinos de mesa. Este artigo apresenta principalmente a máquina de solda automatizada CNC.

Conforme mostrado na Figura 1, a máquina automatizada de soldagem de pinos CNC é um dispositivo automatizado desenvolvido para ajudar os clientes a lidar com a soldagem em massa de pinos.

Com o aumento contínuo dos custos de mão de obra nas fábricas, a variedade e a quantidade de produtos que precisam ser soldados com pinos aumentam e as tarefas de produção tendem a pequenos lotes e variedades múltiplas.

Este equipamento automatizado pode atender bem a essas necessidades de produção e está gradualmente se tornando equipamento padrão em fábricas de chapas metálicas e fábricas de processamento de metal.

Composição básica da máquina automatizada de soldagem de pinos CNC

A máquina de solda de pinos automatizada CNC consiste principalmente em oito partes: estrutura de rack, estrutura de cama, sistema de transmissão, sistema de acionamento, sistema de controle, plataforma de soldagem, seleção automática de pregos e mecanismo de alimentação e cabeça de tocha de soldagem automática.

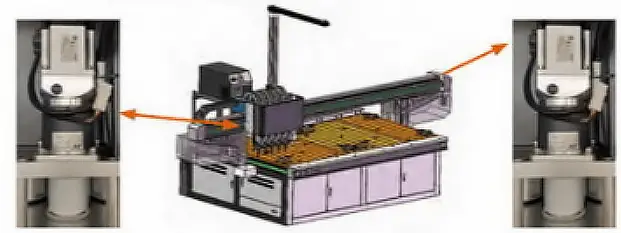

A estrutura do rack é dividida em estruturas verticais e horizontais. Geralmente, se o comprimento da peça exceder 3.200 mm ou a largura exceder 1.200 mm, uma estrutura vertical é usada, conforme mostrado na Figura 2.

Se o comprimento da peça for inferior a 3.200 mm ou a largura estiver dentro de 1.200 mm, é utilizada uma estrutura horizontal, conforme mostrado na Figura 3, facilitando o carregamento da peça e a operação do equipamento.

O eixo Y adota um pórtico de acionamento duplo, o feixe do eixo X usa um perfil especial de alumínio de aviação extrudado e o feixe móvel é leve, resistente e não se deforma facilmente.

A viga de perfil de alumínio é fresada com precisão por um pórtico CNC para garantir que o paralelismo e a precisão da retilineidade do equipamento estejam dentro de 0,02 mm.

A direção do eixo X em ambas as extremidades é uma estrutura cantilever, permitindo que o cabeçote da máquina se mova para fora do plano da mesa de trabalho, facilitando a manutenção do cabeçote da máquina, reduzindo o volume da máquina-ferramenta e maximizando o uso da área efetiva da plataforma.

Estrutura da cama

Devido ao pequeno volume de produção e ao alto preço desse tipo de equipamento, a maioria dos fabricantes utiliza uma montagem quadrada, de estrutura simples e de baixo custo.

Normalmente existem duas formas: uma é montada a partir de perfis totalmente de alumínio, que é fácil de produzir e montar, não requer soldagem, recozimento ou usinagem de precisão e tem baixo custo de produção.

A desvantagem é que sua resistência não é suficiente, a estrutura está sujeita a deformações e o transporte e manuseio podem levar a um posicionamento impreciso, resultando em baixa velocidade de operação da máquina-ferramenta.

Outro tipo envolve o retrofit da base de uma máquina de gravação comum disponível no mercado. Existem muitos fabricantes dessas camas e os preços são baixos. A vantagem é que são fáceis de produzir e montar sem incorrer em muitos custos de produção.

A desvantagem é que os estilos de máquinas de gravação são monótonos, geralmente estruturas verticais e, devido à acirrada competição de mercado, o material da base e o controle de processamento variam amplamente, dificultando a garantia da consistência da qualidade do produto.

O equipamento que produzimos utiliza uma base feita de aço resistente soldado entre si. Após o recozimento, as superfícies de instalação da ranhura guia dos eixos X e Y são processadas por uma grande fresadora CNC de pórtico. A máquina opera a uma velocidade estável, garantindo excelente qualidade do produto.

Sistema de transmissão

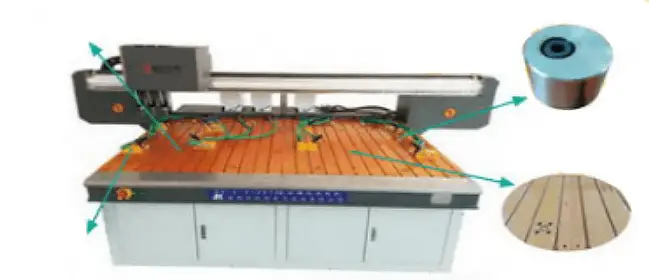

A peça de transmissão padrão é equipada com correia de alta precisão (Figura 4) ou cremalheira (Figura 5) para transmissão, guiada por trilho-guia linear (Figura 6), garantindo operação de alta precisão e alta velocidade.

A configuração opcional é motor linear (Figura 7) + grade metálica (Figura 8) para transmissão.

O motor linear tem longa vida útil, menor consumo de energia, transmissão mais estável e posicionamento mais preciso. Ele vem com um gabinete magnético de alta precisão que é durável, não sujeito a envelhecimento, altamente preciso e forte em capacidade antipoluição.

Sistema de direção

Todos os mecanismos de deslocamento são acionados por servomotores de alta precisão (Figura 9), obtendo um posicionamento preciso. O eixo Y adota controle de servo motor de acionamento duplo (Figura 10), garantindo alta precisão e estabilidade durante a operação em alta velocidade do equipamento.

Sistema de controle

O sistema de controle adota um sistema de controle numérico integrado de ensino por toque. O controlador é um controlador de movimento de ligação multieixo dedicado de nova geração importado, desenvolvido com base em sistemas de robôs industriais.

É estável, confiável e poderoso. A interface homem-máquina é uma caixa portátil colorida e móvel, que é fácil de operar, conforme mostrado na Figura 11.

O controlador do servo motor adota um sistema de três eixos, que é pequeno em tamanho, fácil de instalar, simples de conectar e estável no controle.

Dependendo das diferentes necessidades do cliente, das condições de operação no local, do tamanho do lote do produto e dos hábitos operacionais, oferecemos três métodos de programação diferentes: ensino, CAD e coordenadas. O sistema também possui funções práticas como rebitagem e funcionamento a seco, tornando a operação simples e conveniente.

A jornada de ensino está equipada com um indicador infravermelho. O volante do manipulador é utilizado para posicionamento dos pontos, o que facilita a entrada das coordenadas dos pinos e torna o processo prático e rápido.

A programação CAD pode gerar programas de trabalho a partir de desenhos CAD no computador usando software especializado, que pode então ser copiado para o sistema via USB para produção direta.

A posição das coordenadas pode ser inserida na tabela do sistema com base nos desenhos de usinagem, permitindo que o sistema gere o programa de processamento. O sistema também suporta chamadas de programas através da leitura de um código QR com um leitor de código de barras.

O sistema também possui uma função de salvamento de dados, que pode salvar todos os dados dimensionais dos pontos do processo, dados da cabeça da pistola, etc., em um arquivo personalizado para fácil recuperação.

Plataforma de soldagem

A plataforma de soldagem é composta por uma plataforma isolante de esfera flutuante, uma pinça pneumática e um bloco de posicionamento móvel, conforme mostrado na Figura 12.

Ao carregar materiais manualmente, a esfera flutuante sobe para evitar que a peça de trabalho, especialmente peças de aço inoxidável, arranhe a superfície devido ao atrito na plataforma isolante.

Durante a operação, a esfera flutuante cai e o grampo prende a peça de trabalho com segurança ao solo. O bloco de posicionamento móvel redondo facilita a fixação de qualquer formato de peça de trabalho e pode posicionar a borda externa e o furo interno da peça de trabalho.

A bancada de trabalho é distribuída uniformemente com ranhuras em cauda de andorinha de instalação modular, que podem ajustar a posição de instalação do bloco de posicionamento da peça de fixação pneumática à vontade. Dessa forma, a carga e descarga manual economiza tempo e esforço.

De acordo com os requisitos do produto do cliente, as posições A e B podem ser definidas, realizando o uso alternativo das posições A e B, melhorando significativamente a eficiência da produção.

Seleção automática de unhas e mecanismo de entrega

O mecanismo de seleção e entrega de pregos é dividido em um mecanismo de seleção e entrega de disco vibratório e um mecanismo de seleção e entrega tipo tambor, conforme mostrado na Figura 13.

A configuração padrão é do tipo tambor. O disco vibratório é adequado para pinos especiais e o tipo tambor é adequado para pinos comuns.

O dispositivo automático de distribuição de pregos consiste em um seletor de pregos, um mecanismo pneumático de distribuição de pregos, uma pistola de soldagem automática e um tubo de distribuição de pregos.

Ele pode alcançar a entrega e soldagem automática de pregos, tem alta confiabilidade na entrega de pregos, pode detectar automaticamente a presença de pregos, melhora a eficiência e confiabilidade do sistema e tem uma estrutura de design simples e razoável que é estável e confiável.

O mecanismo dedicado de entrega de pregos possui recursos como grande capacidade de carga, baixo ruído e economia de energia e redução de consumo. As especificações das unhas variam de M3 a M8 (não padronizadas podem ser personalizadas).

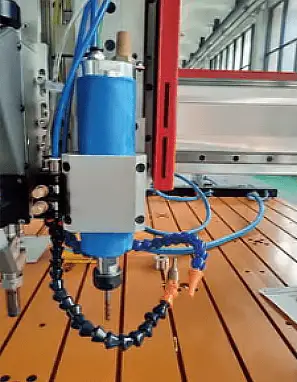

Cabeça de pistola de soldagem automática

Conforme mostrado na Figura 14, a cabeça da pistola de soldagem automática usa um servo motor (curso 150 mm) e um cilindro deslizante de precisão (curso direto da pistola 50 mm, curso oblíquo da pistola 150 mm) para mover o mecanismo da pistola de soldagem.

Isso garante que a altura de soldagem da cabeça da pistola de soldagem seja ajustável na faixa de 0-200 mm ou 0-300 mm.

A distância entre o pino e a chapa metálica pode ser ajustada através do servo motor, e a altura de elevação do mecanismo da pistola de soldagem pode ser ajustada de acordo com o formato da chapa metálica para evitar colisões entre a peça de trabalho e a pistola de soldagem.

Diferentes pistolas de soldagem também podem ser usadas para ajustar a folga entre o pino e a chapa metálica ao soldar pinos de diferentes comprimentos, garantindo velocidade de soldagem e pressão estável e ajustável para acomodar superfícies irregulares da chapa metálica.

Características e vantagens da máquina de solda automática CNC

(1) Posicionamento preciso: Utiliza controle de programação de computador para posicionamento flexível, conveniente e estável.

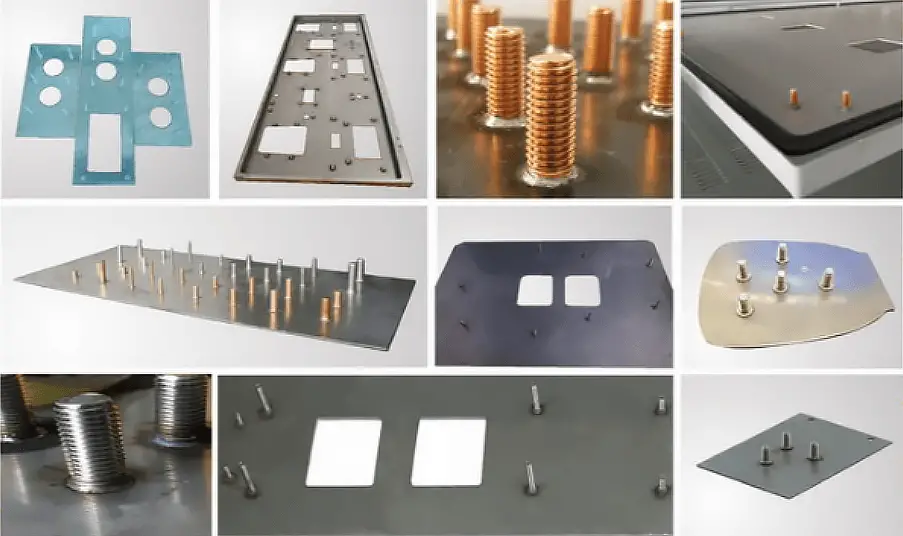

(2) Alta qualidade de soldagem: Pode soldar pinos de várias especificações com rapidez e firmeza em superfícies metálicas, sem deixar vestígios na parte traseira da chapa soldada e sem depressão ou saliência perceptível.

(3) Ampla adaptabilidade de materiais: Capaz de soldar placas frias, aço inoxidável, placas de alumínio, placas galvanizadas e outros materiais, conforme mostrado na Figura 15.

(4) Alta eficiência: Fornece alimentação e soldagem automática de pinos, eliminando a necessidade de processos tradicionais tediosos, como perfuração, rebitagem, soldagem a arco e tratamento pós-soldagem. Pode soldar 25-30 pinos por minuto, economizando tempo e esforço.

(5) Programação CNC: Pode atender a requisitos de esquemas de soldagem mais complexos.

Funções especiais da máquina de solda automática CNC

A máquina automática de solda de pinos CNC é equipada com uma cabeça de fresa desenvolvida independentemente por nossa empresa, conforme mostrado na Figura 16, permitindo funções de “desrevestimento”, prevenção de respingos e sopro.

A função “desrevestimento” é utilizada no processamento de chapas galvanizadas. Devido à diferença de material entre a camada superficial de zinco e a placa interna, se não for tratada a superfície, ocorrerão problemas como queimadura e falsa soldagem durante o processo de pregamento, afetando a qualidade do processamento e aumentando a carga de trabalho pós-processamento.

Nossa tecnologia de “remoção de revestimento” desenvolvida de forma independente pode evitar esses problemas.

Quando os usuários ativam a função de “remoção de revestimento” no programa, o dispositivo usará automaticamente a cabeça da fresa para limpar o revestimento da superfície, e a profundidade de “remoção de revestimento” pode ser ajustada conforme necessário para garantir que o dispositivo seja aplicável a qualquer espessura de revestimento.

Isto não só torna a área de processamento mais agradável esteticamente e garante a qualidade do processamento, mas também melhora significativamente a eficiência do processamento e reduz o desperdício de mão de obra e materiais no pós-processamento.

A função de prevenção de respingos conecta a cabeça da pistola ao fluido de prevenção de respingos de soldagem de alta eficiência para evitar que os óxidos de respingos de soldagem grudem no material original devido à alta temperatura, reduzindo soldagem falsa e soldagem perdida e protegendo os trabalhadores contra lesões por escória de soldagem.

Antes de soldar, borrife o fluido anti-respingos em ambos os lados da costura de solda. A escória caída reduz significativamente, e qualquer escória remanescente na superfície pode ser limpa com um pano, sem deixar vestígios e evitando a ferrugem, sem afetar a pintura posterior da superfície.

A função de sopro pode soprar as limalhas de ferro após o processamento da cabeça da pistola da fresa, evitando soprar com a boca ou limpeza das mãos, o que pode fazer com que as limalhas de ferro voem para os olhos ou cortem os dedos.

Conclusão

A máquina automática de solda de pinos CNC tem características excelentes e vantagens claras, e é amplamente utilizada na produção de soldagem de pinos de chapa fina em áreas como elétrica, eletrônica, caldeiras, construção de energia, decoração e eletrodomésticos, elevadores, indústria automotiva, indústria de construção naval e indústria aeroespacial.