A tecnologia de corte a laser do robô série de seis eixos e laser de fibra pode ser usado para aparar e cortar buracos.

Comparado com a matriz aberta tradicional tecnologia de estampagemencurta o fluxo do processo, reduz muito o custo de mão de obra e o custo do molde, melhora a qualidade do produto e o valor agregado e é amplamente utilizado na fabricação de automóveis e nas indústrias aeroespaciais.

Este post analisa principalmente os principais fatores que afetam a precisão de corte da máquina robótica de corte a laser após a programação off-line e fornece as soluções correspondentes.

Modo de programação da máquina de corte robótica

Nos últimos anos, o conceito de indústria 4.0 está profundamente enraizado nos corações das pessoas, e o desenvolvimento de robôs máquina de corte a laser em direção à inteligência tornou-se uma tendência importante.

Se quisermos desenvolver e transformar, precisamos entender como a máquina robótica de corte a laser completa o trabalho estabelecido, e então precisamos falar sobre seu método de programação.

Geralmente, os métodos de programação da máquina de corte a laser robô serial são divididos principalmente em programação de ensino e programação off-line.

Ensinar programação significa que o “olho (observação) + cérebro (julgamento) + mão (registro)” do operador conduzirá manualmente o efetor final ao longo da trilha necessária e o armazenará no controlador do robô.

Depois que o robô ler e aprender, ele repetirá essas trajetórias.

Suas vantagens são baixo limiar, fácil de aprender e pode corrigir erros causados pela estrutura mecânica.

No entanto, as desvantagens também são óbvias, o ambiente operacional real é necessário.

A qualidade do corte depende da experiência do operador e não é adequada para trajetórias complexas.

E a máquina precisa parar a produção, o que afeta a produtividade.

A programação off-line consiste em reconstruir o ambiente virtual 3D de toda a cena de trabalho no computador por meio de software de simulação off-line.

Então, de acordo com o tamanho, formato e material das peças a serem processadas, o software pode gerar automaticamente a trajetória do robô com algumas operações do operador do software, ou seja, o comando de controle.

Em seguida, a trajetória é simulada e ajustada no software, e o programa do robô é gerado e transmitido ao robô.

A vantagem deste método é que possui funções de simulação de trajetória, otimização de trajetória e detecção de colisão, além de não depender da experiência do operador.

Pode estar longe do ambiente operacional real e é adequado para trajetórias complexas.

Além disso, não há necessidade de interromper a produção, melhorar a eficiência da produção e superar muitas deficiências no ensino de programação.

Comparativamente falando, a programação off-line é mais adequada para a direção de desenvolvimento inteligente da máquina robótica de corte a laser.

No entanto, muitos usuários usam programação off-line e geralmente refletem que a precisão do corte é baixa.

A seguir, analisaremos quais fatores afetam a precisão do corte após a máquina de corte a laser robô usando programação off-line.

Erro de precisão de posicionamento absoluto do robô serial de seis eixos

A programação offline precisa importar o modelo de simulação para o software de computador.

O modelo representa o projeto perfeito e não há erros geométricos e cinemáticos na simulação.

No entanto, existem tolerâncias no processamento e montagem reais das peças do robô, e também existem desvios entre o valor de feedback do codificador e o valor real do movimento no processo de movimento do eixo da junta, o que leva a erros entre a posição real da extremidade efetor e a posição teórica do alvo quando o robô executa as instruções dadas pela programação off-line.

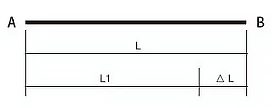

Conforme mostrado na Figura 1, cortando uma linha reta de a a B, o software de programação offline mede o comprimento teórico L entre AB e envia o comando para o controlador do robô, mas o tamanho geométrico do próprio robô e o erro de movimento apenas caminham L1 na realidade execução, e há uma diferença △L com o comprimento teórico, que é o erro absoluto de precisão de posicionamento do robô.

Fig. 1 diferença absoluta de posicionamento △L

O robô da série de seis eixos geralmente possui características de alta precisão de reposicionamento (cerca de 0,05 mm) e precisão de posicionamento absoluto extremamente baixa (cerca de 3 mm de diferença por metro), o que leva a uma pior precisão da dimensão geométrica quando o robô adota programação off-line.

Solução:

(1) modificar o modelo da peça

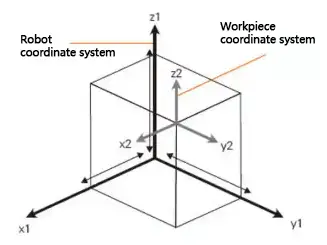

Para algumas peças com contorno simples e baixa precisão, corte um cubóide conforme mostrado na Figura 2.

Em primeiro lugar, o sistema de coordenadas da peça é paralelo ao sistema de coordenadas do robô, depois uma amostra sólida é cortada ou marcada de acordo com as instruções geradas pelo modelo normal da peça, e a diferença entre a dimensão de corte e a dimensão alvo é medida ao longo da coordenada da peça. sistema.

Em seguida, através do software de modelagem 3D ou software de simulação offline, o modelo da peça é ampliado ou reduzido ao longo do sistema de coordenadas da peça de acordo com a diferença, e o programa de corte é regenerado para melhorar a precisão dimensional.

Fig. 2 o modelo construído ao cortar um cubóide

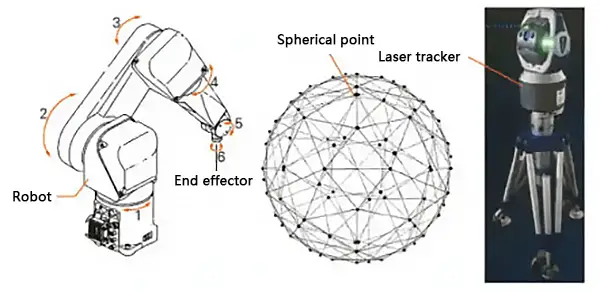

(2) o rastreador a laser compensa a precisão de posicionamento absoluta da área local do robô.

Para peças com contorno complexo e requisitos de alta precisão, o rastreador a laser pode ser usado para compensar a precisão do efetor final do robô na área de corte, conforme mostrado na Figura 3.

Fig. 3, o rastreador a laser compensa a precisão de posicionamento absoluta da área local do robô

Utilização de programação off-line para gerar diversas posições de pontos esféricos a partir de um modelo esférico conhecido. O robô lê e executa.

O rastreador a laser captura e mapeia esses pontos e, finalmente, desenha o modelo esférico real por software de computador.

Após comparação com o modelo esférico conhecido por programação offline, a precisão absoluta do posicionamento do robô nesta área é calibrada e compensada.

Erro do ponto central da ferramenta TCP

O atuador final do robô, também conhecido como ferramenta, é instalado no flange final do robô.

Quando deixamos o robô se aproximar de um determinado ponto no espaço manualmente ou programaticamente, sua essência é deixar o ponto central da ferramenta se aproximar do ponto.

Portanto, pode-se dizer que o movimento da trajetória do robô é o movimento do ponto central da ferramenta (TCP).

Quando o robô sai da fábrica, ele conhece apenas as coordenadas do ponto central do flange final, e as coordenadas do ponto central da ferramenta (TCP) precisam ser inseridas no controlador do robô após o ensino.

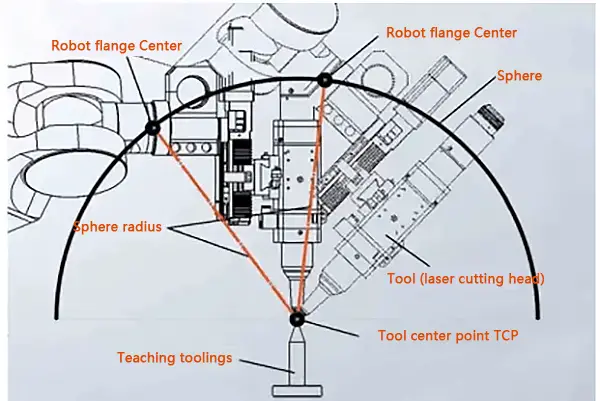

Atualmente, o ponto central da ferramenta robótica é geralmente calculado pelo método de desenho de bola de quatro pontos, conforme mostrado na Figura 4.

Fig. 4 ponto central da ferramenta de cálculo TCP

Ou seja, tomando o ponto central da ferramenta como o centro da bola, desenhando a esfera coletando os pontos centrais de quatro posições diferentes do flange do robô e depois calculando as coordenadas do centro da bola, que é o ponto central da ferramenta.

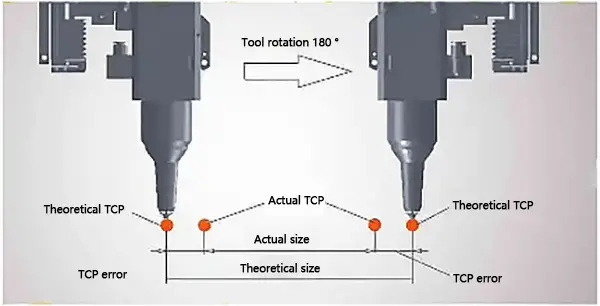

Como a posição do centro da esfera é calibrada manualmente observando a posição relativa do TCP e do acessório de ensino, há um erro entre o ponto central da ferramenta calculado por este método e o ponto central da ferramenta real, conforme mostrado na Figura 5 , que geralmente é cerca de 0,5 mm.

Fig. 5 há um erro entre o ponto central da ferramenta calculado e o ponto central da ferramenta real

No software de programação off-line, não há erro na central de ferramentas.

No corte real de peças, desde que a cabeça de corte a laser gire em torno do centro da ferramenta, ela produzirá grandes desvios de tamanho e posição.

Use o calibrador de ferramenta infravermelho para calibrar o ponto central da ferramenta

Conforme mostrado na Figura 6, existem dois transmissores infravermelhos ortogonais e interruptores indutivos correspondentes no círculo do calibrador de ferramenta.

Figura 6 Correção TCP do ponto central da ferramenta com calibrador de ferramenta infravermelho

Ao realizar um procedimento específico de calibração, o robô faz a ferramenta se mover no círculo de calibração.

Quando a ferramenta do robô bloqueia o raio infravermelho, a chave de indução correspondente envia um sinal ao controlador do robô e, finalmente, o controlador calcula e avalia a posição do ponto central da ferramenta.

Após a calibração, a precisão TCP do ponto central da ferramenta pode atingir 0,1 mm.

Pensamentos finais

Além dos dois fatores principais acima, a precisão da máquina de corte a laser robótica baseada na programação off-line também está relacionada ao estabelecimento do sistema de coordenadas da peça, à atitude e carga do robô e ao grau de ajuste do modelo físico da peça.

No entanto, os erros de precisão de corte causados por esses fatores são aceitáveis para a maioria dos usuários e também podem ser compensados pela experiência operacional do pessoal para reduzir esses erros.

Em suma, num futuro próximo, com o desenvolvimento e integração profunda da tecnologia de visão, tecnologia de detecção, controle inteligente, tecnologia de rede e informação, big data e outras tecnologias, a tecnologia de programação off-line da máquina de corte a laser robótica será ainda mais desenvolvida à inteligência, como percepção automática, identificação e reconstrução da peça e do caminho de processamento, realizando o planejamento do caminho independente, correção automática e ambiente adaptativo.

Com cada vez menos intervenção humana, a operação do usuário será mais simples e a precisão do corte será cada vez maior.