Para garantir o desempenho ideal da aplicação da ferramenta, é essencial que o centro de retificação profissional ajuste a estratégia de retificação em tempo hábil com base no modo de falha da ferramenta que está sendo polida e monitore o uso das ferramentas.

Para melhorar ainda mais a sua eficiência e experiência, o centro de retificação de ferramentas profissional deve analisar regularmente as suas experiências e aplicar o conhecimento adquirido aos seus processos de retificação.

Este artigo destacará seis fatores críticos que devem ser levados em consideração durante a retificação de ferramentas, incluindo os componentes de hardware, como materiais da ferramenta, equipamentos de retificação e equipamentos de teste, bem como outros fatores, como padrões de retificação, técnicos de retificação e muito mais.

Material da ferramenta

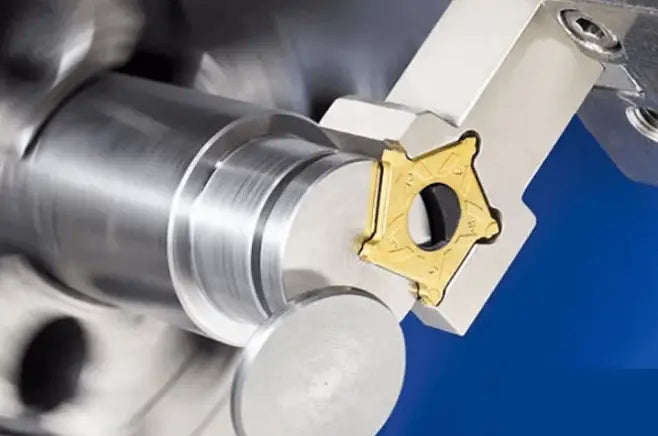

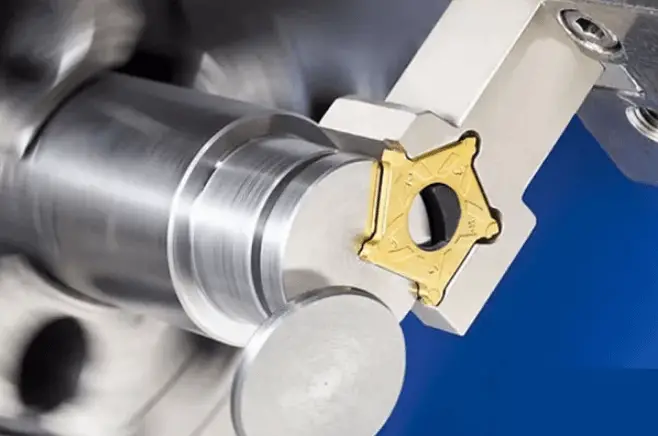

Na retificação de ferramentas, os materiais comuns incluem aço rápido, aço rápido para metalurgia do pó, metal duro e alguns materiais superduros, como diamante policristalino (PCD), nitreto cúbico de boro (CBN) e cermet.

As ferramentas de aço rápido são conhecidas por sua afiação e durabilidade, enquanto as ferramentas de metal duro têm alta dureza, mas baixa tenacidade.

É importante notar que a densidade das ferramentas de metal duro é muito maior do que a das ferramentas de aço rápido.

Esses dois materiais são usados principalmente para a produção de brocas, alargadores, fresas e machos.

O desempenho do aço rápido produzido através da metalurgia do pó fica entre dois materiais comumente usados para a fabricação de fresas de desbaste e machos.

As ferramentas de aço rápido são conhecidas pela boa tenacidade do material, tornando-as menos suscetíveis a quebras em caso de colisões.

Por outro lado, as ferramentas de metal duro têm alta dureza, mas são frágeis e propensas a quebrar se sujeitas a colisões. Portanto, muito cuidado deve ser tomado durante o processo de retificação para evitar colisões entre ferramentas ou queda acidental de ferramentas.

Dada a precisão relativamente baixa das ferramentas de aço rápido, elas exigem especificações de retificação menos rigorosas e, portanto, são mais acessíveis. É por isso que muitos fabricantes estabeleceram suas próprias oficinas internas de retificação de ferramentas.

Por outro lado, as ferramentas de metal duro geralmente precisam ser enviadas a centros de retificação profissionais para manutenção adequada.

Estatísticas de vários centros nacionais de reparo de ferramentas indicam que mais de 80% das ferramentas reparadas são feitas de metal duro.

Moedor de ferramentas

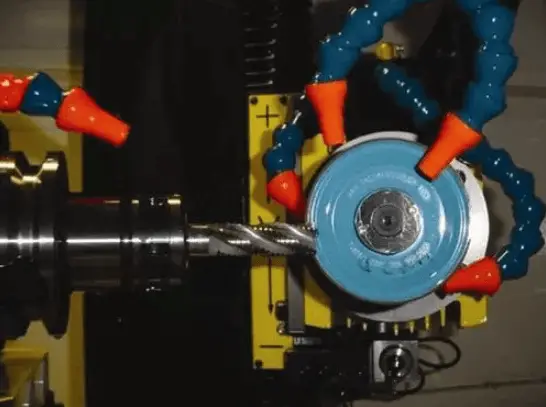

Devido à dureza do material da ferramenta, normalmente ela só pode ser remodelada por meio de retificação. Existem várias retificadoras de ferramentas comuns na fabricação e retificação de ferramentas, incluindo:

- Retificadora de entalhe: Usada para retificar ranhuras ou costas de ferramentas, como brocas ou fresas de topo.

- Rebarbadora de vértice: Usada para retificar o ângulo de vértice cônico (também conhecido como ângulo de relevo excêntrico) de brocas.

- Máquina de aparar: Usada para corrigir a borda do cinzel das brocas.

- Moedor de ferramenta universal manual: pode ser usado para retificar o círculo externo, ranhura, parte traseira, ângulo de vértice, borda de cinzel, plano, face de ancinho, etc.

- Retificadora CNC: Normalmente é uma máquina de ligação de cinco eixos controlada por software. É usado principalmente para retificar ferramentas simples com requisitos de alta precisão e grandes quantidades, como brocas, fresas de topo e alargadores. Os principais fornecedores dessas retificadoras estão localizados na Alemanha, Suíça, Estados Unidos, Austrália e Japão.

Rebolo

3.1. Partícula abrasiva

Diferentes materiais requerem diferentes partículas abrasivas para suas ferramentas de retificação. O tamanho dos grãos abrasivos deve ser apropriado para a parte específica da ferramenta para alcançar o equilíbrio ideal entre proteção de aresta e eficiência de usinagem.

Alumina: Este material é usado para retificar ferramentas de aço rápido (HSS). Os rebolos feitos de alumina são econômicos e podem ser facilmente moldados para retificar ferramentas complexas, como o corindo.

Carboneto de Silício: Este material é usado para modificar nitreto cúbico de boro (CBN) e rebolos diamantados.

CBN (Nitreto Cúbico de Boro): O CBN é utilizado para retificar ferramentas HSS. Embora seja mais caro, também é mais durável.

Globalmente, os rebolos são designados pela letra “B”, como B107, onde 107 representa o diâmetro da partícula abrasiva.

Diamante: Este material é utilizado para retificar ferramentas de aço rápido e é conhecido por sua durabilidade, apesar de seu alto custo. Os rebolos diamantados são identificados pela letra “D”, como D64, onde 64 representa o diâmetro da partícula abrasiva.

3.2. Forma

Para o desbaste eficiente de vários componentes da ferramenta, é necessário um rebolo com formatos diferentes. As duas formas mais comumente usadas são:

- Rebolo reto (1A1): Utilizado para retificação de ângulos, diâmetros externos e traseiros, entre outros.

- Disco pires (12V9, 11V9): Ideal para retificação de canais espirais, arestas de corte principais e auxiliares de fresas, arestas de desbaste, entre outros.

É importante observar que após um período de uso da roda, seu formato, incluindo plano, ângulo e cantos arredondados (R), pode precisar ser modificado. Para manter a capacidade de desbaste do rebolo, é comum o uso de pedras de limpeza para remover lascas que se acumularam entre os grãos abrasivos.

Padrões de moagem

Ter um conjunto abrangente de padrões de retificação de ferramentas é um critério para avaliar o profissionalismo de um centro de retificação.

Normalmente, os padrões de retificação especificam os parâmetros técnicos da aresta de corte para diferentes ferramentas ao cortar vários materiais, como ângulo de inclinação da lâmina, ângulo de ápice, ângulo de inclinação, ângulo posterior, lâmina invertida e chanfro.

Nas brocas de metal duro, o processo de passivação da aresta de corte é conhecido como “lâmina invertida”, cuja largura depende do material a ser cortado e normalmente varia de 0,03 mm a 0,25 mm.

O processo de criação de um chanfro na ponta da ferramenta é conhecido como “chanframento”.

Cada empresa profissional possui seu próprio conjunto de padrões de retificação que foram desenvolvidos e refinados ao longo de muitos anos.

Diferença entre broca HM e broca HSS:

Brocas HSS: O ângulo do vértice é normalmente 118°, mas pode ser maior que 130° em alguns casos. A lâmina é afiada e os requisitos de precisão, como diferença de altura da lâmina, simetria e desvio circunferencial, são relativamente baixos. Existem vários métodos para reparar a lâmina.

Brocas HM: O ângulo superior é geralmente de 140°, enquanto as brocas de ranhura reta geralmente têm um ângulo de 130°. As brocas de três arestas normalmente têm um ângulo de 150°. A lâmina e a ponta (nas bordas) não são afiadas e são frequentemente passivadas através de processos conhecidos como lâmina invertida e chanfro, que exigem alta precisão. A borda do cinzel geralmente tem o formato de S para ajudar na quebra de cavacos.

Ângulo traseiro:

O ângulo na parte traseira da aresta de corte é crucial para a eficácia da ferramenta. Se o ângulo for muito acentuado, a lâmina estará mais propensa a quebrar e ficar presa, e se o ângulo for muito raso, o atrito será excessivo e impedirá o processo de corte.

O ângulo posterior de uma ferramenta pode variar com base no material que está sendo cortado, no tipo de ferramenta e no diâmetro da ferramenta.

Como regra geral, o ângulo traseiro diminui à medida que o diâmetro da ferramenta aumenta.

Além disso, o ângulo posterior é menor para cortar materiais mais duros e maior para materiais mais macios.

Equipamento de detecção de ferramentas

Os equipamentos de inspeção de ferramentas podem ser classificados em três categorias: medidores de configuração de ferramentas, projetores e instrumentos universais de medição de ferramentas.

Os medidores de configuração de ferramentas são utilizados principalmente para preparar o comprimento de configuração da ferramenta em máquinas CNC, como centros de usinagem, e também podem ser usados para detectar parâmetros como ângulo, raio e comprimento do passo.

Os projetores também têm a capacidade de detectar parâmetros como ângulo, raio e comprimento do passo.

No entanto, nenhuma dessas duas opções normalmente pode medir o ângulo posterior de uma ferramenta. Por outro lado, um instrumento de medição de ferramenta universal pode medir a maioria dos parâmetros geométricos da ferramenta, incluindo o ângulo posterior.

Como resultado, os centros profissionais de retificação de ferramentas devem ter um instrumento universal de medição de ferramentas.

Infelizmente, os fornecedores deste tipo de equipamento são limitados e estão disponíveis no mercado produtos alemães e franceses.

Técnico de retificação

Mesmo o melhor equipamento precisa ser operado por pessoal qualificado. Portanto, a formação de técnicos de retificação é um aspecto crucial.

Infelizmente, a indústria chinesa de fabrico de ferramentas está relativamente subdesenvolvida e há uma grave escassez de formação profissional e técnica. Como resultado, o treinamento de técnicos de retificação de ferramentas deve ser feito por empresas individuais.