Os fabricantes modernos criam vários produtos fundindo plástico com metal ou outros componentes compatíveis. O processo de moldagem por inserção é uma tecnologia popular de moldagem por injeção de plástico que permite aos fabricantes combinar plásticos de engenharia com inserções (feitas de outro material) para produzir produtos com resistência ao desgaste, peso leve e resistência à tração aprimorada.

Para obter um melhor resultado, é aconselhável entender tudo sobre o processo do molde de inserção. Este artigo explica a definição do processo de molde de inserção, bem como suas vantagens e limitações. Você também aprenderá mais sobre aplicações típicas de moldagens por inserção e receberá dicas úteis para moldagem por injeção com pastilhas práticas.

O que é moldagem por inserção?

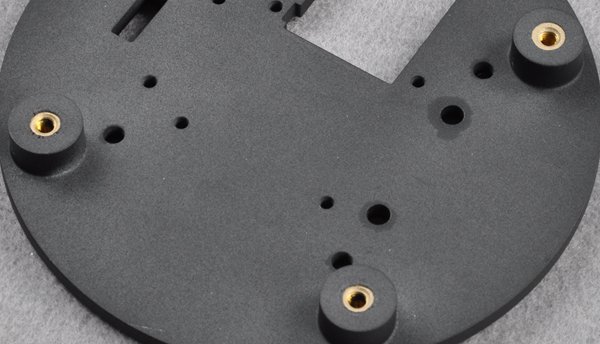

A moldagem por inserção é uma técnica de moldagem por injeção de plástico na qual as inserções, principalmente as metálicas, são instaladas ou incorporadas em uma peça moldada por injeção. Com esta tecnologia, a pastilha é colocada na cavidade do molde antes que o plástico derretido seja derramado ao redor da pastilha sob alta pressão. Isso faz com que a inserção se torne uma peça plástica solidificada quando esfria.

A moldagem por inserção de metal permite a produção de produtos plásticos fortes, duráveis e leves com componentes metálicos. Portanto, devido à sua alta compatibilidade e eficácia, é um método amplamente utilizado e aplicável em diversas indústrias.

Materiais comuns para moldes de inserção

A moldagem por injeção é um processo versátil compatível com uma variedade de materiais, pois é ideal para fundir dois componentes diferentes em uma camada externa ou superior do produto usando o processo de incrustação. Materiais termoplásticos e termofixos são usados principalmente em moldagem por injeção devido à sua resistência, robustez ou bom fluxo de corrente.

- Termoplásticos: Polipropileno (PP), Nylon (Poliamida/PA), Policarbonato (PC), ABS, Polietileno (PE) e Acetal;

- Termofixos: resinas de poliéster, epóxi, melamina-formaldeído e resinas de ureia-formaldeído;

- Elastômeros: poliuretano, borracha natural.

Etapas para o processo de moldagem de insertos de plástico

O processo de moldagem por inserção é semelhante à moldagem por injeção tradicional, pois envolve a fusão e a injeção de plástico fundido em um molde. No entanto, no processo de moldagem de insertos de plástico, os insertos são carregados no molde à medida que o plástico fundido flui para dentro da cavidade do molde. Aqui está um guia passo a passo para o processo de moldagem por inserção de plástico.

1. Carregue as pastilhas selecionadas no molde

Seria útil se você considerasse o posicionamento das inserções nos moldes ao projetar os moldes para o processo. Isto garante que a inserção mantenha sua orientação e posição durante todo o processo de moldagem. Existem duas maneiras de carregar insertos no molde: “carregamento automático” e “carregamento manual”.

Dois métodos para carregar insertos no molde

O carregamento automático é mais preciso, consistente e eficiente. Robôs ou mecanismos automatizados que podem suportar altas temperaturas são usados para carregar as pastilhas no molde. Os fabricantes, portanto, muitas vezes se beneficiam de tempos de entrega mais rápidos porque as máquinas controladas por computador são rápidas e podem formar mais peças por hora.

Por outro lado, o carregamento manual/carregamento manual é ideal para moldagem por injeção de baixo volume porque envolve o carregamento manual dos componentes de carregamento no molde. Além disso, esse processo é mais comum que o processo automatizado porque o operador está sempre presente para inspecionar, embalar e montar cuidadosamente os componentes da moldagem por injeção, resultando em menores custos adicionais. No entanto, a técnica de inserção manual pode carecer de alta precisão e repetibilidade.

2. Injete o plástico derretido no molde

Você precisa usar uma unidade de injeção para colocar o material fundido no molde sob alta pressão. A pressão aplicada força o plástico derretido a preencher o molde uniformemente. Desta forma, o ar é expelido pelos orifícios de ventilação presentes no molde, garantindo que o plástico fique firme e completamente aderido aos insertos.

3. Abra o molde e ejete o molde após o resfriamento

Embora o plástico derretido preencha o molde uniformemente, seria melhor manter uma certa temperatura para garantir uma solidificação uniforme. Você deve manter uma pressão de retenção para mitigar possíveis efeitos de contração e, ao mesmo tempo, evitar o refluxo para o cilindro. No entanto, o molde abre quando resfriado e permite que a moldagem de inserção seja removida.

4. Separe a moldagem dos sprues

As molduras são frequentemente fixadas nos sprues utilizados na sua fabricação. Esses sprues são como estruturas ou molduras que garantem a fabricação de todos os componentes da moldagem. Você deve remover a moldura do sprue para usá-lo. Porém, tenha mais cuidado ao separar os sprues para evitar danificar ou degradar a moldagem.

5. Processos pós-moldagem

Os moldes de plástico geralmente exigem certas operações de pós-processamento após a moldagem, antes de estarem prontos para o mercado. As operações comuns de pós-processamento frequentemente usadas ao inserir componentes moldados incluem:

- Rebarbação: As ferramentas de rebarbação são utilizadas para remover o excesso de material que afeta as propriedades físicas da peça moldada.

- Tratamento térmico: O tratamento térmico pode eliminar efetivamente as tensões internas que podem afetar a qualidade da peça moldada. A peça moldada é normalmente exposta a uma temperatura 10-20 °C abaixo da temperatura de formação ou acima da temperatura de operação.

- Controle de umidade: Neste tratamento, as peças moldadas são imersas em água a 80-100 °C. Isto isola as peças moldadas do ar, aumenta a absorção de umidade, estabiliza o tamanho e evita a oxidação.

Considerações de projeto para moldagem por injeção de insertos

Embora a moldagem por inserção pareça simples, o processo pode ser complicado. Aqui estão algumas considerações úteis de design para moldagem por inserção prática.

Verifique os custos/orçamento

Para peças sensíveis ao custo, o custo da moldagem por injeção é uma consideração importante. Aqui os custos incluem os custos de compra de insertos e contratação de operadora. Aumentar o preço unitário adicionando uma pastilha é outro fator de custo a considerar.

Identifique as características da pastilha selecionada

Você deve compreender as características das pastilhas selecionadas para a aplicação pretendida. Temperaturas e pressões extremas ocorrem durante o processo de moldagem por inserção. Portanto, o inserto escolhido deve ser capaz de suportar essas condições extremas durante o procedimento. Portanto, é necessário estudar o material da pastilha, suas dimensões e acabamento superficial para determinar o método de moldagem ideal.

Inserir posição

A posição da pastilha é outro fator importante, pois determina as forças que atuam sobre ela ao longo do tempo. Da mesma forma, ao decidir sobre o local ideal, seria útil considerar o uso pretendido do inserto e a quantidade de plástico necessária para mantê-lo no lugar.

Mais importante ainda, certifique-se de que a pastilha permaneça no lugar durante todo o processo, pois as mudanças de posição podem afetar o processo de moldagem e inutilizar a peça.

Espaço estreito entre inserções de metal

É aconselhável manter um espaço estreito entre as inserções das peças metálicas ao projetar a moldagem por injeção. Isso garante que as inserções sejam cobertas pelo plástico líquido injetado no molde, permitindo uma forte ligação entre as inserções metálicas e o material plástico. Isto evita cavidades e melhora a integridade estrutural da moldagem por inserção.

Escolha o material certo

Quando se trata de moldagem por injeção de insertos, a escolha de um plástico e material de inserto adequados é crucial. Escolha materiais fortes e duráveis que aderem perfeitamente uns aos outros para evitar que os plásticos ao redor das pastilhas rachem.

Exemplos típicos destes materiais de moldagem por injeção de plástico incluem nylon, ABS, policarbonato e polietileno. Latão e aço, por outro lado, são materiais típicos utilizados.

Use o formulário correto

A escolha do molde apropriado para o processo de molde de inserção é outro fator crucial. Ele não apenas molda o plástico fundido, mas também mantém a inserção no lugar durante o processo. Portanto, use um molde bem projetado que permita um fluxo uniforme de plástico fundido e garanta que a inserção permaneça no lugar durante todo o processo de moldagem.

No entanto, use um molde com cantos arredondados para garantir o fluxo livre do plástico fundido e evitar tensões nas paredes do molde, muitas vezes causadas por cantos afiados.

Vantagens e desvantagens das pastilhas de moldagem por injeção

Graças às suas inúmeras vantagens, o molde de inserção pode ser utilizado de diversas maneiras. Aqui estão alguns dos benefícios esperados das pastilhas de moldagem por injeção:

- A inserção de moldagem por injeção minimiza os custos de montagem e mão de obra porque não é necessária nenhuma montagem pós-moldagem.

- Essas inserções de moldagem por injeção reduzem o tamanho e o peso dos produtos moldados.

- A moldagem embutida oferece maior flexibilidade de design e permite que os designers de produtos expressem sua criatividade tanto quanto possível.

- As inserções metálicas fortalecem as propriedades mecânicas das peças moldadas por injeção.

Embora as pastilhas para moldagem por injeção ofereçam muitas vantagens, aqui estão algumas de suas desvantagens:

- Projetar um molde com insertos para moldagem por injeção é mais caro e complexo.

- O material das inserções moldadas por injeção pode não ser compatível com o processo de moldagem devido às diferentes taxas de expansão térmica das inserções e dos materiais circundantes.

- Devido ao posicionamento impreciso da inserção de moldagem por injeção durante o processo de moldagem, podem ocorrer defeitos nas peças e componentes moldados.

- O uso de pastilhas aumenta o tempo de ciclo porque as pastilhas devem ser posicionadas com precisão no molde antes do processo.

Aplicações de molduras de inserção

As molduras de inserção são usadas em muitos setores diferentes. As indústrias onde as moldagens de inserção são comumente usadas incluem:

Indústria automobilística

Os fabricantes da indústria automotiva produzem peças moldadas por inserção como alternativa às peças metálicas. Essas molduras de inserção de plástico são mais duráveis e mais leves. Fixadores roscados, engrenagens e sensores elétricos são moldes de inserção comuns usados no setor automotivo.

Eletrônicos de consumo

Os fabricantes da indústria de eletrônicos de consumo costumam usar molduras de inserção para eliminar a necessidade de fixadores e solda durante a fabricação. Exemplos típicos de peças moldadas por inserção nesta indústria incluem painéis de controle digital, botões para eletrodomésticos, conjuntos e cabos elétricos revestidos de borracha.

Equipamento médico

O setor de saúde se beneficia significativamente do processo de molde de inserção porque os componentes plásticos são mais fáceis de esterilizar. Os fabricantes de produtos de saúde usam o processo de molde de inserção para produzir vários dispositivos médicos, incluindo instrumentos odontológicos, tubos, componentes de dispositivos médicos, próteses, invólucros médicos, botões médicos e instrumentos cirúrgicos.

Comparação entre moldagem por inserção e sobremoldagem

A moldagem por inserção e a sobremoldagem são diferentes processos de moldagem por injeção que são frequentemente usados para produzir peças moldadas com estrutura semelhante. Apesar das semelhanças, ambas as técnicas diferem nas etapas necessárias para atingir o resultado desejado.

A moldagem por inserção é uma técnica única que envolve a moldagem de material plástico em torno de uma inserção pré-fabricada em um molde. O material plástico adere firmemente à inserção e forma uma peça única. A moldagem por inserção é um processo de moldagem por injeção única, muito rápido e que utiliza menos material.

A sobremoldagem, por outro lado, é uma técnica de moldagem por injeção de dois componentes na qual um plástico semelhante a borracha é derramado sobre outro plástico. A sobremoldagem é uma técnica de moldagem por injeção de duas partes que é mais cara do que a moldagem por inserção porque é usado mais material.

Além disso, os fabricantes utilizam o processo de moldagem por injeção de insertos para produzir peças moldadas com maior resistência e integridade estrutural. A sobremoldagem, por outro lado, torna o produto mais confortável, esteticamente mais agradável e fornece camadas protetoras.

Obtenha peças de moldagem por inserção e sobremoldagem de especialistas

Concluindo

A moldagem por inserção é um processo industrial comum usado por fabricantes em todos os setores. É econômico e oferece ótima flexibilidade de projeto, combinando metal (ou outros materiais) com plásticos, garantindo a confiabilidade das peças e a integridade estrutural.

Perguntas frequentes

Por que as pastilhas são importantes na moldagem por injeção?

As inserções melhoram a resistência geral e a durabilidade dos produtos moldados de plástico porque geralmente são feitas de metal.

A moldagem por inserção é compatível com peças grandes?

O processo de moldagem por inserção é mais adequado para a produção de produtos de pequeno e médio porte. Peças maiores apresentam vários desafios, como maior complexidade em ferramentas e posicionamento de pastilhas.

Quais inserções são comumente usadas na moldagem por inserção?

As inserções típicas que os fabricantes costumam usar para melhorar a resistência e a funcionalidade das peças moldadas incluem componentes metálicos (como parafusos ou parafusos), elementos eletrônicos (como conectores e terminais ou interruptores e botões) e componentes plásticos.