A moldagem por injeção é um processo de fabricação comum com diferentes variantes dependendo da matéria-prima utilizada. Uma dessas variantes do processo é o processo de moldagem por injeção ABS. Como o nome sugere, a matéria-prima para esta variante de moldagem por injeção é o plástico ABS.

Compreendendo o ABS para moldagem por injeção

ABS significa acrilonitrila butadieno estireno. Este plástico é composto por três monômeros que lhe dão nome. Cada um desses monômeros contribui com suas propriedades para o plástico polimérico, conferindo-lhe uma ampla gama de propriedades.

As propriedades do plástico incluem resistência química, dureza e resistência ao calor, graças ao acrilonitrila. Outras propriedades incluem resistência ao impacto e tenacidade (conferida pelo butadieno), bem como resistência e brilho, que são devidos ao estireno. Apesar da sua ampla gama de propriedades, é um dos plásticos mais baratos, relativamente falando. É também um dos plásticos mais fáceis de usar na moldagem por injeção devido à sua facilidade de processamento.

Apesar da sua aclamada resistência e resistência, este plástico robusto não é imune à luz UV. Portanto, seu uso externo é restrito. No entanto, os fabricantes de peças encontraram maneiras de modificar as propriedades deste plástico para torná-lo resistente aos raios UV, usando vários aditivos e enchimentos, como fibras de acrílico, vidro e aço inoxidável. Esses aditivos alteram as propriedades do plástico e melhoram seu uso em diversas aplicações.

Essas propriedades e opções de manipulação fazem do ABS o polímero mais utilizado na moldagem por injeção. Quer saber como esse plástico é usado na fabricação de diversos produtos acabados? Então a próxima seção é obrigatória.

Processo de moldagem por injeção de ABS

Esta seção explica as diferentes etapas que os fabricantes devem seguir durante o processo de moldagem do plástico ABS. Isso inclui:

Pré-tratamento de materiais

Antes de um pedaço de plástico ABS ser usado na fabricação, ele deve ser devidamente seco. A temperatura de secagem utilizada está na faixa de 80 – 85 °C e leva de 2 a 4 horas. Outro método de secagem envolve a utilização de um funil de secagem com temperatura de 80°C. No entanto, este último processo leva apenas 1 a 2 horas.

Calibração da máquina injetora

Após o tratamento do material, o próximo passo é preparar a máquina de moldagem ABS para operação. Para isso, devem ser definidos parâmetros como taxa de compressão, força de fechamento e pressão de moldagem por injeção. Os valores típicos para estes parâmetros são uma taxa de compressão superior a 2, uma força de fixação entre 4700 e 62000 toneladas por metro quadrado (t/m²) e uma pressão de moldagem por injeção superior a 1500 bar.

Construção de molde e sprue

A forma é crucial para o produto ABS acabado. Portanto, o desenho do molde e do seu sprue é muito importante no processo. A espessura do molde ABS está entre 0,025 e 0,05 mm, enquanto o comprimento da porta é inferior a 1 mm. Além disso, o diâmetro do canal através do qual o ABS fundido flui é definido em 3 mm, enquanto a largura do orifício de ventilação está entre 4 e 6 mm. Por fim, a temperatura do molde utilizada está sempre na faixa de 60 a 65 °C.

Temperatura de moldagem por injeção

A temperatura de moldagem por injeção usada para um processo específico de moldagem por injeção de ABS depende da qualidade/grau do ABS usado. Abaixo estão exemplos de alguns tipos de plástico ABS comumente usados na moldagem de plástico ABS e a temperatura ideal de moldagem por injeção:

- Grau retardador de chama: 200-240°C, temperatura ideal entre 220°C e 230°C.

- Qualidade de galvanoplastia: 250 – 275 °C, sendo a temperatura ideal 270 °C.

- Qualidade reforçada com fibra de vidro: 230°C – 270°C.

- Alta resistência ao impacto: 220°C – 260°C, temperatura ideal a 250°C.

- Qualidade resistente ao calor: 240°C – 280°C, temperatura ideal de 265°C – 270°C.

Velocidade de moldagem por injeção

A velocidade de moldagem por injeção depende da qualidade do plástico ABS e dos requisitos do produto final. Por exemplo, plásticos ABS retardadores de chama só podem ser produzidos em baixas velocidades de moldagem por injeção. Produtos que exigem processamento de superfície preciso também podem exigir altas velocidades de moldagem por injeção em vários estágios.

Tempo de permanência

O tempo de residência é o tempo que leva para um pellet de plástico se mover do cilindro de moldagem por injeção para o molde de injeção. Para plásticos ABS, o tempo de residência a uma temperatura abaixo de 265°C é normalmente de 5 a 6 minutos. No entanto, com o plástico ABS retardador de chama, o tempo de residência é mais curto e a temperatura é muito mais baixa.

Contrapressão

Para evitar desgaste, é recomendado manter a contrapressão durante a moldagem por injeção de ABS o mais baixa possível. A pressão permitida é geralmente em torno de 5 bar.

Outras operações

Outras atividades realizadas durante o processo de moldagem ABS incluem decoração de peças moldadas por meio de marcação a laser ou estampagem a quente, soldagem ultrassônica, etc.

Limpar

Alguns tipos de ABS tendem a aderir ao parafuso de moldagem após a remoção da peça. O melhor método de limpeza é esperar um pouco até que os resíduos desapareçam e depois limpar bem os compartimentos da máquina de moldagem com poliestireno.

Vantagens da moldagem por injeção ABS

Há muitas razões pelas quais a moldagem por injeção de ABS é uma das formas mais populares de moldagem de plástico. Alguns dos benefícios são:

Reprodutibilidade precisa

Devido à sua processabilidade, o ABS é o material mais adequado para a produção de peças complexas. Sua processabilidade facilita a reprodução de peças complexas e funcionais com esse plástico. As peças não são apenas fabricadas com precisão, mas graças à dureza do plástico, também permanecem funcionais mesmo quando utilizadas em condições extremas.

Alta resistência à tração

Devido à sua alta resistência à tração, as peças moldadas em ABS são adequadas para aplicações onde cargas pesadas devem ser transportadas. Devido à sua resistência a altas tensões mecânicas, este plástico é uma opção boa e econômica para aplicações de alta tensão.

Reciclabilidade

A reciclabilidade do ABS o torna um material perfeito para uso em aplicações reutilizáveis. As usinas de reciclagem podem facilmente triturar as peças plásticas e misturá-las com ABS novo para usar na produção de peças novas.

Desvantagens da moldagem por injeção ABS

Apesar das inúmeras vantagens, o ABS também tem suas desvantagens. Algumas dessas desvantagens são:

Baixa resistência à fadiga

Embora as peças ABS normalmente tenham alta resistência à tração, sua baixa resistência à fadiga significa que não suportam cargas pesadas por longos períodos de tempo. A peça de plástico ABS pode desgastar-se facilmente se for constantemente exposta a cargas elevadas.

Resistência UV abaixo da média

Uma das maiores desvantagens do plástico ABS é a sua baixa tolerância ao sol. O material tende a se decompor com a exposição constante à luz solar. No entanto, os fabricantes de peças melhoram seu desempenho sob a luz solar adicionando aditivos ao plástico ABS durante a moldagem.

Fatores a serem considerados na moldagem por injeção de ABS

Ao tentar iniciar um lote de moldagem por injeção de ABS, alguns fatores devem estar em vigor. Esses fatores são cruciais para o sucesso das peças moldadas por injeção. Isso inclui:

Umidade no material antes da moldagem

O plástico ABS tem algumas propriedades higroscópicas (pode absorver a umidade do ar) e também absorve água do ambiente. No entanto, a presença de água em qualquer plástico ABS moldado pode causar defeitos estruturais no plástico. Portanto, é importante garantir que o plástico ABS utilizado esteja devidamente seco. Existem dois tipos de parâmetros para a secagem do plástico: secar a 80-95°C durante 3-4 horas ou utilizar um funil de secagem a 80°C durante 1-2 horas.

Controle de temperatura

O controle de temperatura é fundamental na moldagem por injeção de ABS porque o superaquecimento do plástico pode levar à degradação térmica. Essa degradação térmica se deve à quebra das ligações químicas do plástico, que pode resultar em grãos marrons na peça acabada.

Trabalhar com uma injetora com bom controle de temperatura é fundamental, pois esse processo ainda exige muito calor. Por exemplo, se as peças ABS em produção tiverem um alto nível de brilho, a temperatura utilizada na produção será superior ao normal. Porém, é importante ressaltar que quanto maior a temperatura utilizada para o processo de pulverização, menor deverá ser o tempo de exposição.

Projeto de peças e moldes

Projetar as peças antes do processo de moldagem por injeção ajuda a determinar se é realmente possível produzir a peça. Aqui estão alguns princípios gerais que funcionam ao projetar peças ABS:

- A espessura das paredes das peças deve ser uniforme. Se houver diferenças, elas não devem ser superiores a 25% entre si. Isto é importante porque até as paredes ajudam a evitar tensões na parede que está falhando.

- Além disso, a espessura da parede deve determinar o tamanho do raio. A relação entre o raio e a espessura da parede não deve ser inferior a 0,3. A regra de ouro aqui é: quanto maior o raio, menor a tensão. Entretanto, o raio deve permanecer dentro de limites razoáveis porque um raio grande causa marcas de afundamento na peça.

- A espessura do molde deve estar entre 0,025 e 0,05 mm. O comprimento da comporta deve ser de cerca de 1 mm, o diâmetro do canal de fluxo de cerca de 3 mm e a largura do orifício de ventilação de 4 a 6 mm.

Finalmente, o processo de resfriamento do molde de injeção deve ser projetado de maneira ideal para evitar problemas de contração.

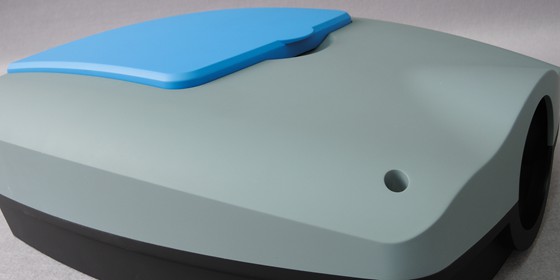

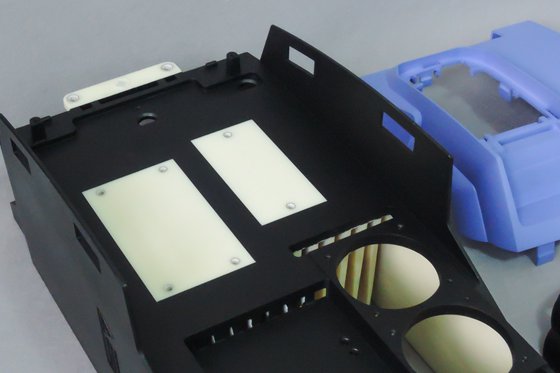

Aplicações de moldagem por injeção ABS

O plástico ABS é usado em diferentes indústrias por vários motivos. Devido à sua facilidade de moldagem, baixo custo de produção e resistência a alterações físicas e químicas, esse polímero tornou-se popular entre os fabricantes. Aqui estão alguns exemplos de indústrias que usam peças de plástico ABS:

- Indústria de construção: Devido à sua resistência a influências físicas e químicas, bem como a fortes impactos, o plástico ABS é utilizado pelos fabricantes para produzir tubos e acessórios para uso em edifícios.

- Indústria automobilística: O plástico ABS é uma matéria-prima comum para peças automotivas leves. Exemplos de peças automotivas de plástico ABS incluem peças de cintos de segurança, painéis de portas, painéis de pilares, componentes de painel, etc.

- Indústria de bens de consumo: Os plásticos ABS são encontrados em muitos eletrodomésticos, como processadores de alimentos, aspiradores de pó, revestimentos de geladeiras, etc.

Outras áreas de aplicação incluem as indústrias de saúde, esportes e elétrica.

O custo do processo de moldagem por injeção ABS

Se você está tentando fazer algumas peças por moldagem por injeção, deve saber de antemão o custo de todo o processo. Para estimar os custos envolvidos, é necessário considerar vários custos. Exemplos dos vários custos envolvidos incluem:

Custos de equipamento

Muito provavelmente, você terceirizará sua produção para empresas que possuam os equipamentos necessários. Essas empresas cobram uma taxa separada pelo equipamento utilizado. No entanto, se você planeja comprar o equipamento, precisará arcar com um valor entre US$ 50.000 e US$ 200.000. Além de adquirir o equipamento, você também precisa fazer a manutenção, o que pode custar uma fortuna. A opção mais econômica é terceirizar a produção.

Custo dos moldes

Isso também é conhecido como custos de ferramentas. Isso aumenta o custo do processo de moldagem por injeção de ABS. Existem três métodos diferentes de fabricação de moldes de injeção. Isso inclui usinagem CNC, impressão 3D e usinagem por descarga elétrica (EDM). Esses métodos podem custar apenas US$ 100 para formas impressas em 3D simples e de baixo volume. No entanto, para grandes tiragens de produção ou moldes com designs complexos, o preço pode chegar a US$ 100.000.

Custos de material

Este é o custo de aquisição do material (neste caso ABS). Você pode encontrar o material por um preço entre US$ 1 e US$ 5 por kg.

Custos de serviço

Os custos para isso são responsáveis pela remuneração do pessoal executor, bem como pela montagem e manutenção das máquinas. Exemplos de parâmetros considerados aqui são:

- Custos de monitoramento: Estes vão para os operadores das máquinas.

- Custo de Configuração: É o tempo necessário para configurar o molde e produzir a peça acabada.

- Custos de reparo: Os custos de reparo cobrem a manutenção de peças defeituosas e das ferramentas usadas para manter o equipamento.

- Embora não exista um preço fixo para as molduras ABS, a regra geral é que quanto maior o número de peças, menor o preço por peça.

A moldagem por injeção de ABS é um processo aparentemente bastante fácil de executar. No entanto, os detalhes técnicos só são compreensíveis para especialistas. É por isso que é importante terceirizar a moldagem por injeção de ABS para empresas que realmente entendam os princípios práticos do processo de fabricação.

Perguntas frequentes

A que temperatura o plástico ABS derrete?

O ABS é amorfo e, portanto, não possui temperatura de fusão real. No entanto, a sua temperatura de transição é de cerca de 105 °C (221 °F).

Quão tóxico é o plástico ABS?

O ABS é inofensivo e não tóxico. Esta é uma das muitas razões pelas quais é um material plástico popular na fabricação. Porém, não é recomendado seu uso em implantes médicos.

Como é que Eu resolvo o problema dos retardadores de chama Moldagem por injeção de ABS?

Para evitar a emissão de gases causada pela absorção de umidade do plástico ABS retardador de chamas, você deve garantir que o material esteja completamente seco. Você também precisa garantir um bom controle da temperatura e do tempo de residência durante o processo de moldagem por injeção para evitar a degradação térmica do plástico ABS.