A indústria da engenharia mecânica é a produção de peças e produtos com formato, posição e tamanho específicos e seus equipamentos com a indústria da engenharia mecânica. Os produtos de engenharia mecânica podem ser usados diretamente pelas pessoas, mas também por outras indústrias para fornecer equipamentos para produtos. A empresa possui uma variedade de máquinas ou produtos de engenharia mecânica. A nossa vida não pode ser separada da indústria transformadora, pelo que a indústria transformadora é uma indústria importante para o desenvolvimento da economia nacional, uma base importante para o desenvolvimento de um país ou região e um pilar forte.

As roscas são um componente básico indispensável do projeto mecânico. Geralmente, os fios são divididos por tipo em arco triangular, trapezoidal, serrilhado, circular, retangular, etc. De acordo com a função, eles podem ser divididos em duas categorias: uma é o thread para conexão e a outra é o thread para transmissão. A transferência de porcas de parafuso tem uma ampla gama de aplicações em muitos equipamentos, mas o processo e a economia do processamento de porcas de parafuso são o principal fator que afeta a aplicação de porcas de parafuso. A qualidade de acabamento de seus componentes tem impacto direto na transmissão e estabilidade de suas peças, o que afeta diretamente o desempenho geral do produto. Portanto, garantir a qualidade do seu processamento é a chave da tecnologia no processamento de peças.

Este artigo trata principalmente do projeto de ferramentas e da melhoria do processo de usinagem de porcas dentadas trapezoidais (chamadas porcas T). O conteúdo deste artigo é solucionar os problemas na produção de porcas encontrados no posicionamento, fixação e controle do processo, bem como projetar um dispositivo especial para garantir a qualidade do processamento das peças.

1. Visão geral das peças

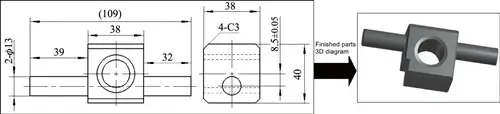

Uma empresa apoia a produção de vários tipos de peças de interruptores de alta tensão que suportam a unidade que possui uma classe de peças de transmissão com porcas T. A porca T é usinada na peça e o parafuso é compatível com as roscas T transmitindo torque girando o parafuso, conforme mostrado na Figura 1. Para atingir a precisão do movimento da peça, a transmissão de grande torque requer inevitavelmente um alto grau de precisão e rugosidade das roscas do parafuso e da porca, pois grandes quantidades precisam ser utilizadas, de modo que o processo de usinagem da porca e melhorando a eficiência no sentido ir para a pesquisa técnica.

Figura.1 Imagem tridimensional dos desenhos das peças e peças acabadas

Para parafusos T com porcas, o material geralmente é feito de aço carbono ou liga de aço para garantir a resistência da estrutura. Os parafusos são feitos de materiais mais macios e resistentes ao desgaste, como ferro fundido nodular ou bronze estanho. Devido aos requisitos da estrutura das peças e aos requisitos de transmissão, o bronze de alumínio recozido em solução QAL10-3-1.5 é escolhido.

2. Processo de usinagem de porca em T

Devido aos requisitos técnicos do formato da seção transversal da porca para o quadrado e as extremidades dos dois conectores coaxiais externos de Φ13mm, que é inferior a 0,05mm, as partes das etapas do processo são: ① sob o material (haste) ; ② Tratamento térmico; ③ Fresagem (formato); ④ Torneamento (usinagem externa e de rosca), no armazém.

2.1 Verificação de processamento de thread

Os processos de usinagem de roscas incluem principalmente torneamento, fresamento, corte de rosca, soquete hexagonal e torneamento, etc., enquanto a usinagem de porcas em M16 abaixo usa corte de rosca. Este método é mais eficiente, e as especificações de porca T de uma empresa para Tr25×6 não produziram um formato de macho para o tipo de fresa geral através do entendimento preliminar deste tipo de macho devido à usinagem de grandes diâmetros e à alta carga de corte de bater. Após repetidas pesquisas de mercado, geralmente não existe tal macho padrão de uso geral para esta rosca trapezoidal devido à grande carga de processamento durante a usinagem.

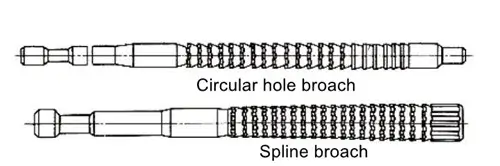

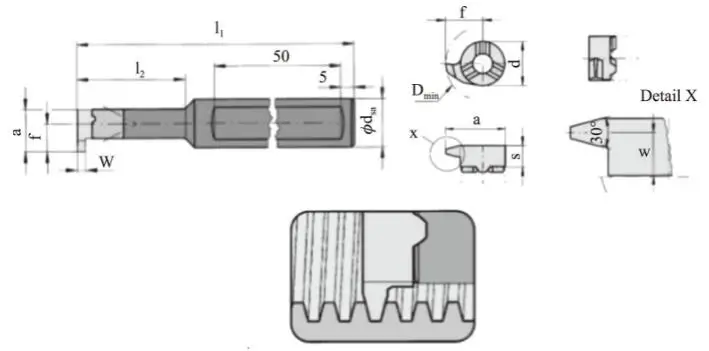

De acordo com a estrutura da ferramenta de brochamento, conforme mostrado na Figura 2, a ferramenta de brochamento possui múltiplas fileiras de dentes, com o tamanho e a forma das fileiras de dentes aumentando e mudando de ponta a ponta de corte. Quando a ferramenta de brochamento faz um movimento de brochamento, cada dente corta uma certa espessura de metal da peça de trabalho e finalmente obtém o tamanho e a forma necessários. Portanto, após entrar em contato e confirmar diversas vezes com o fabricante da ferramenta, desenvolvemos um macho com aresta de corte mais longa.

Fig.2 Representação esquemática de um broche padrão

A principal dificuldade em projetar e fabricar machos satisfatórios para roscas trapezoidais é que o macho deve remover uma grande quantidade de metal do furo para formar a rosca. Ao cortar, a tensão de torção do macho é muito grande. Se os métodos de design, fabricação e aplicação não forem totalmente corretos, a torneira pode quebrar facilmente.

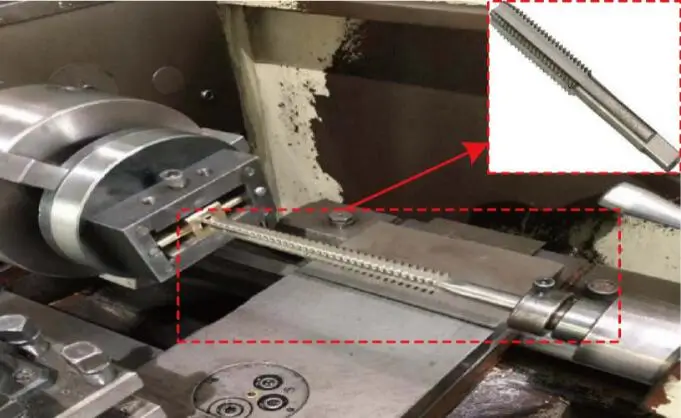

Portanto, a primeira etapa do projeto é determinar a profundidade de corte permitida por dente de 0,3 mm com base na espessura da peça de 38 mm. A segunda etapa é garantir a qualidade da rosca de acordo com o material da peça e as características de processamento no torno comum. Para fazer isso, a parte guia do macho do cone é alongada e o diâmetro do canal cônico é aumentado. A prática tem mostrado que o alongamento do cone pode resolver correções de corte de rosca e resolver problemas de qualidade no processamento da rosca Tr25 × 6. Além disso, o número de machos causados pelo processamento do cone é reduzido e o número de machos causados pelo processamento do cone é reduzido. Reduza e minimize as desvantagens causadas pelo desgaste do macho de usinagem e pela fragmentação da aresta de corte. Um macho de extensão aprimorado pode processar mais de 2.000 peças por vez, melhorando a vida útil do macho (veja a Figura 3). Este macho especial de corte longo permite realizar o desbaste, acabamento e acabamento da peça em uma única passagem, mantendo a qualidade estável, o que até certo ponto economiza para a empresa uma série de custos.

Fig.3 Foto do macho e foto original da usinagem

2.2 Verificando o processo de torneamento das porcas

No processo de torneamento, a peça é primeiro processada em um torno comum e um dispositivo especial é projetado de acordo com o formato da peça. O processo é dividido em quatro etapas:

Etapa de trabalho ①, etapa de trabalho 2: Cada vez que o formato da peça 38 x 40 (ver Figura 4) é usado como posicionamento de referência aproximado, as ferramentas para a estrutura excêntrica são preparadas, as duas extremidades das faces são giradas para certifique-se de que o comprimento do parcialmente fiel ao tamanho, furos de A2,5 mm sejam perfurados no meio de ambas as extremidades e um círculo externo seja usinado com Φ13 mm. Resta uma margem de 0,5 mm. O centro das dimensões de 38 mm é usinado para 380-0,1-0,10.

Figura 4 Etapa de trabalho ①, etapa de trabalho ② Seção transversal do posicionamento do dispositivo de fixação

Etapa ③: Ao usinar roscas Tr25×6, use o tamanho 380-0,1-0,10 para usinagem para garantir melhor consistência. A superfície da extremidade inferior de 40 não foi alterada nas duas primeiras etapas. Portanto, use 380-0,1-0,10×40 para localizar a usinagem, perfurar e mandrilar os furos roscados e rosquear para garantir que o grau de posição dos furos roscados de Tr25×6 esteja na posição correta (veja a Figura 5).

Fig.5 Etapa de trabalho ③ Seção transversal da fixação e posicionamento da peça de trabalho

Etapa de trabalho ④: Devido à etapa de trabalho ① e à etapa de trabalho 2, ao posicionar os pontos de referência A e B das ferramentas são fixados (ver Figura 6), e devido aos requisitos de coaxialidade da parte 2 – círculo externo com Φ13 mm – o duas partes superiores do caminho para usinar a externa Círculo usinado com Φ13 mm para garantir requisitos de coaxialidade.

Fig.6 Etapa de trabalho ① Etapa de trabalho e ② com ferramenta

Através de testes de processo, usinagem de pequenos lotes, etc., a usinagem das peças é realizada em equipamentos comuns usando os métodos acima para garantir que a peça usinada atenda aos requisitos de projeto técnico e alcance alto desempenho de corte.

3. Melhorar a usinagem da porca T

Com o uso crescente de peças ano após ano e a introdução contínua de equipamentos CNC, os problemas originais com a tecnologia e a eficiência da usinagem de torno comum são superados, a eficiência de usinagem de porcas é melhorada e a usinagem de máquinas-ferramenta CNC torna-se um problema secundário – tecnologia de resolução.

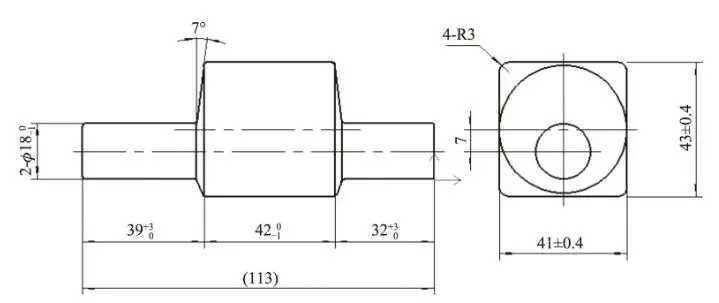

Durante todo o processo de otimização para demonstração do processo, a fim de economizar custos de material com a matéria-prima inalterada, a tecnologia de processamento de alimentação inferior é otimizada novamente e a barra é alterada para o processo de forjamento de tarugo (ver Figura 7). Depois de verificar se a resistência do processo de forjamento é superior à da barra original, isso não só reduz o custo da matéria-prima (economizando mais de 70 yuans por peça), mas também reduz o tempo de processamento.

Figura.7 Forjamento em branco

As partes das novas etapas do processo são otimizadas da seguinte forma: ① Material; ② forjamento; ③ Tratamento térmico; ④ Fresagem (modelagem); ⑤ Torneamento (torneamento CNC e usinagem de rosca), armazenamento. As melhorias no torneamento CNC são explicadas abaixo:

3.1 Usinagem de um círculo externo de 2-Φ13mm

Como mencionado anteriormente na usinagem de torno geral, devido ao posicionamento dos pontos de referência A e B de fixação da peça na etapa ④ (ver Figura 6) e aos requisitos de coaxialidade do círculo externo da peça 2 (Φ13mm), a folga de fixação do torno comum não pode ser eliminado. Portanto, é necessário aumentar a etapa de acabamento ④ e usar o método de duas pontas para usinar o círculo externo de Φ13mm para garantir os requisitos de coaxialidade.

Após análise e demonstração, são realizadas melhorias e otimizações de processo no torno CNC:

- 1) A precisão de fixação de um mandril de torno comum é baixa. Em contraste, o mandril hidráulico não tem folga, permitindo que as características da mandíbula macia das máquinas-ferramentas CNC sejam utilizadas com precisão de posicionamento consistente e repetível.

- 2) A peça de trabalho (ver Figura 7) foi otimizada. Requisitos para o posicionamento do furo da ferramenta de fixação e do círculo externo, as duas faces finais garantem que a tolerância de forma e posição (posição, paralelismo, perpendicularidade) seja inferior a 0,02 mm.

- 3) As peças são fixadas manualmente à peça de trabalho comprimindo a peça de trabalho através de dois parafusos. A garra macia do mandril hidráulico permite que a garra da mesa seja posicionada rapidamente, fixando as peças ao mesmo tempo após o giro, independente da peça. Independentemente da fixação positiva e negativa, a garra especial do mandril hidráulico do fuso do torno CNC (ver Figura 8) é utilizada para permitir a usinagem de peças com linha de centro de 2 – Φ13 mm. A linha central do fuso se sobrepõe completamente. A garra macia na superfície do degrau também pode garantir a consistência do comprimento da peça. A superfície escalonada nas mandíbulas macias também garante a consistência do comprimento da peça.

- 4) No processo de usinagem, a referência do processo é o círculo externo da peça fixada, e a referência fina é consistente com ele, o que garante posicionamento preciso, fixação confiável, fácil fixação e operação conveniente do processo de usinagem.

Este torno CNC melhora o processo do círculo externo. A garra macia pode maximizar o ajuste à superfície da peça de trabalho para garantir a precisão da guia de fixação. Isso transmite maior torque e garante melhor velocidade de usinagem e qualidade superficial. Isso melhora muito a produtividade e atende à meta de produção em massa.

Fig. 8 Desenho do mandril hidráulico, ferramenta e peças

3.2 Usinagem de rosca

Nos tornos CNC, devido ao uso de fusos de esferas e equipamentos de alta precisão e usinagem de machos com roscas grandes (Tr25 × 6), a precisão da máquina-ferramenta é reduzida e ocorrem danos. Para melhorar a produtividade do trabalho, é necessário selecionar roscas em forma de T para as ferramentas de torneamento do torno CNC (ver Figura 9). Portanto, a seleção da ferramenta é um avanço em relação aos demais destaques.

Geralmente, as ferramentas de rosca interna com ranhura em T são retificadas manualmente. Para roscas com diâmetro menor, a retificação da ferramenta durante o processo de produção é mais difícil. Após uma busca contínua, foi encontrada uma pastilha de metal duro substituível para peças de uma empresa. Esta pastilha possui parâmetros geométricos estáveis (sem retificação) e posicionamento preciso após a substituição, o que reduz os custos de afiação da ferramenta e melhora o desempenho de corte. Foi confirmado que esta ferramenta pode ser usada para usinar roscas com ranhura em T.

Fig. 9 Ferramenta de rosqueamento em T