A precisão do corte por chama refere-se à relação de erro entre a geometria da peça cortada e seu tamanho de projeto. A qualidade do corte por chama, por outro lado, é determinada por vários fatores, como a rugosidade da superfície da seção cortada, o grau de fusão e colapso da borda superior do corte, a presença de escória na borda inferior e a uniformidade da largura de corte. A precisão do corte por chama é mantida através do controle adequado dos parâmetros do processo.

Os seguintes fatores desempenham um papel crucial na determinação da qualidade do corte por chama:

- Tipo de gás combustível usado

- Tipo de tocha de corte

- Pureza do oxigênio, pressão, vazão e formato do fluxo usados para corte

- Velocidade de corte e ângulo de inclinação

- Ajuste de chama

- Taxa de energia da chama de pré-aquecimento

- Ângulo de inclinação entre o bico de corte e a peça de trabalho e a distância do bico de corte da superfície da peça de trabalho.

O fluxo de oxigênio de corte desempenha um papel fundamental no corte por chama. Ele não apenas inflama o metal, mas também remove do corte os óxidos gerados pela combustão. Conseqüentemente, a pureza, a vazão e o formato do fluxo de oxigênio de corte têm um impacto significativo tanto na qualidade do corte à chama quanto na velocidade de corte.

Tipo de gás combustível

No corte por chama, vários gases inflamáveis, como acetileno, propano, gás natural e MAPP (metano + etano + propano) são comumente usados. Gases com alto valor de combustão e velocidade de combustão rápida são normalmente preferidos para cortar chapas finas, enquanto gases com baixo valor de combustão e velocidade de combustão lenta são mais adequados para cortar chapas mais grossas. Para chapas de aço com espessura superior a 200 mm, o gás natural é ideal para obter alta qualidade de corte, embora possa resultar em uma velocidade de corte ligeiramente reduzida.

Comparado ao gás natural, o acetileno é significativamente mais caro. No entanto, devido a restrições de recursos, o acetileno é normalmente utilizado na produção. O gás natural só é considerado no corte de chapas grandes e grossas que exigem alta qualidade de corte e recursos abundantes.

Tipo de tocha

Quanto mais espessa for a peça a ser cortada, maior deverá ser o tipo de tocha, o número de bicos e a pressão do oxigênio. A relação entre pressão de oxigênio, espessura da peça cortada, tipo de tocha e número de bicos é demonstrada em tabela correspondente.

| Especificação do bico. |

Diâmetro da garganta do bico milímetros |

Espessura de corte milímetros |

Velocidade de corte MPa |

Pressão do gás |

Incisão milímetros |

||

|---|---|---|---|---|---|---|---|

| mm/min | Oxigênio | Acetileno | Gás liquefeito de petróleo | ||||

| 1 | 0,6 | 5-10 | 750-600 | 0,7 | 0,025 | 0,03 | ≤1 |

| 2 | 0,8 | 10-20 | 600-450 | 0,7 | 0,025 | 0,03 | ≤1,5 |

| 3 | 1 | 20-40 | 450-380 | 0,7 | 0,025 | 0,03 | ≤2 |

| 4 | 1,25 | 40-60 | 380-320 | 0,7 | 0,03 | 0,035 | ≤2,3 |

| 5 | 1,5 | 60-100 | 320-250 | 0,7 | 0,03 | 0,035 | ≤3,4 |

| 6 | 1,75 | 100-150 | 250-160 | 0,7 | 0,035 | 0,04 | ≤4 |

| 7 | 2 | 150-180 | 160-130 | 0,7 | 0,035 | 0,04 | ≤4,5 |

| 1A | 0,6 | 5-10 | 560-450 | 0,5 | 0,025 | 0,03 | ≤1 |

| 2A | 0,8 | 10-20 | 450-340 | 0,5 | 0,025 | 0,03 | ≤1,5 |

| 3A | 1 | 20-40 | 340-250 | 0,5 | 0,025 | 0,03 | ≤2 |

| 4A | 1,25 | 40-60 | 250-210 | 0,5 | 0,03 | 0,035 | ≤2,3 |

| 5A | 1,5 | 60-100 | 210-180 | 0,5 | 0,03 | 0,035 | ≤3,4 |

Cortando a pureza do oxigênio, pressão, vazão, formato do fluxo de oxigênio

Reduzindo a pureza do oxigênio

A pureza do oxigênio também tem um impacto significativo no consumo de oxigênio, na qualidade do corte e na velocidade de corte. Se a pureza do oxigênio diminuir, impurezas como o nitrogênio absorverão o calor durante o processo de corte e formarão uma película de gás na superfície do corte, impedindo a queima do metal e retardando o processo de oxidação. Isto resulta em uma redução drástica na velocidade de corte, um corte mais largo, uma superfície de corte mais áspera, escória na borda inferior do corte e um aumento no consumo de oxigênio.

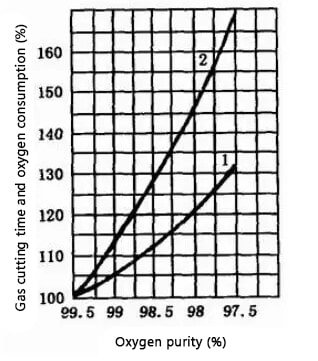

O gráfico a seguir ilustra a influência da pureza do oxigênio no tempo de corte e no consumo de oxigênio. O eixo vertical representa o tempo de corte (1) e o consumo de oxigênio (2).

Uma diminuição na pureza do oxigênio de 97,5% para 99,5% resulta em um aumento de 10% a 15% no tempo de corte e um aumento de 25% a 35% no consumo de oxigênio para cada diminuição de 1% na pureza para um corte de 1 metro de comprimento. Portanto, é crucial manter a mais alta pureza de oxigênio possível, geralmente acima de 99,5%. Uma pureza inferior a 95% dificulta muito o processo de corte.

Para obter um corte sem escória no corte a gás, a pureza do oxigênio deve ser de pelo menos 99,6%. Embora o uso do corte com oxigênio líquido exija um alto investimento inicial, ele apresenta um desempenho econômico geral muito melhor no longo prazo.

Reduzindo a pressão do oxigênio

Ao cortar peças finas, a pressão do oxigênio de corte pode ser reduzida de forma adequada. No entanto, é importante evitar que a pressão seja muito baixa ou muito alta. Se a pressão for muito alta, resultará em uma costura de corte mais larga, velocidade de corte reduzida, superfície de corte áspera e forte efeito de resfriamento nas peças cortadas.

Por outro lado, se a pressão for demasiado baixa, irá abrandar a reacção de oxidação durante o processo de corte, resultando numa ligação de escória na parte de trás do corte que é difícil de remover e potencialmente impedindo que o corte seja concluído.

À medida que a pressão do oxigênio de corte aumenta, a taxa de fluxo de oxigênio também aumenta, permitindo o corte de placas mais espessas. Contudo, existe uma espessura máxima que pode ser cortada, além da qual o aumento da pressão não resultará num aumento na espessura cortável. O efeito da pressão do oxigênio de corte na velocidade de corte é semelhante.

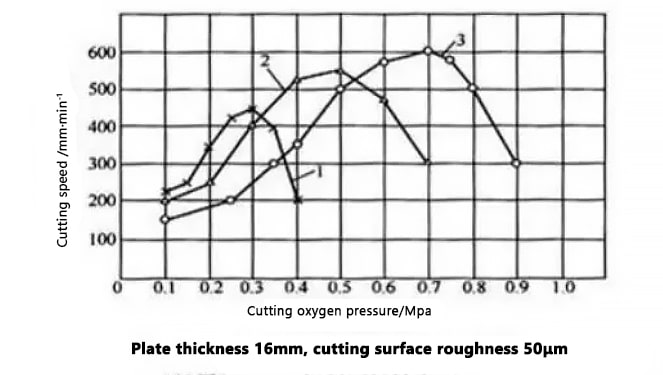

A influência da pressão do oxigênio de corte na velocidade de corte

Conforme ilustrado na figura, ao usar um bico comum para corte a gás, a velocidade de corte aumenta com a pressão em níveis baixos de pressão. No entanto, quando a pressão excede 0,3 MP, a velocidade de corte diminui e o corte aumenta, resultando em uma seção transversal áspera do corte.

Por outro lado, ao usar um bico em formato de difusão para corte a gás, se a pressão do oxigênio de corte corresponder à pressão projetada do bico, a velocidade de corte aumenta com o aumento da pressão. Isso ocorre porque a taxa de fluxo e o impulso do fluxo de oxigênio de corte aumentam, resultando em uma velocidade de corte mais alta em comparação com o uso de um bico comum.

Valor recomendado de corte da pressão de oxigênio

| Thk./mm | Reduzindo a pressão do oxigênio /MPa |

|---|---|

| 3-12 | 0,4-0,5 |

| 12-30 | 0,5-0,6 |

| 30-50 | 0,5-0,7 |

| 50-100 | 0,6-0,8 |

| 100-150 | 1,0-1,4 |

No trabalho prático de corte, a melhor pressão de oxigênio de corte pode ser determinada através do método de teste “linha de vento”. Para um determinado bico, a pressão apropriada é quando a linha do vento é mais clara e longa, resultando no melhor resultado de corte.

Cortando o fluxo de oxigênio

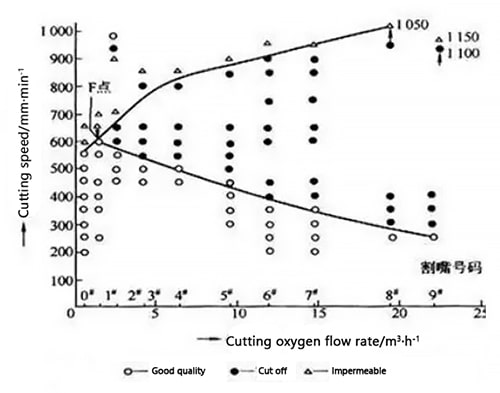

A figura ilustra o efeito da taxa de fluxo de oxigênio na velocidade de corte ao cortar uma chapa de aço com 12 mm de espessura. Conforme mostrado na figura, a velocidade de corte aumenta gradualmente com o aumento da taxa de fluxo de oxigênio, mas além de um certo valor limite, ela diminui.

Isso significa que existe uma taxa de fluxo de oxigênio ideal para uma espessura específica de chapa de aço que resulta não apenas na maior velocidade de corte, mas também na melhor qualidade de corte.

A influência da taxa de fluxo de oxigênio na velocidade de corte (espessura da placa 12 mm)

Velocidade de corte, velocidade de corte inclinado, ângulo de inclinação

Velocidade de corte

A velocidade de corte depende da espessura da peça e do formato do bico de corte, normalmente diminuindo à medida que a espessura da peça aumenta. A velocidade de corte deve ser ajustada para corresponder à taxa de oxidação do metal no corte.

A velocidade de corte influencia diretamente a estabilidade do processo de corte e a qualidade da seção cortada. Tentar ajustar artificialmente a velocidade de corte para melhorar a produtividade ou desacelerá-la para melhorar a qualidade da seção cortada não funcionará e, em vez disso, resultará em uma deterioração da qualidade da seção cortada.

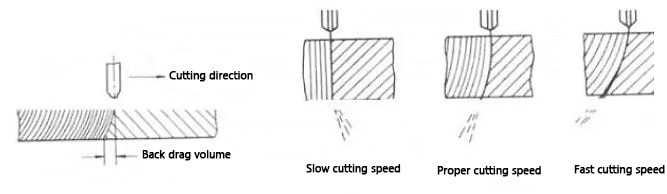

Uma velocidade de corte muito lenta reduzirá a produtividade, fazendo com que a borda superior do corte desmorone e derreta, a borda inferior tenha cantos arredondados e a parte inferior da seção de corte tenha ranhuras profundas para lavagem com água. Por outro lado, uma velocidade de corte muito rápida resultará em arrasto excessivo, fazendo com que a seção de corte apresente depressões e escórias suspensas e, em casos graves, até impedirá a conclusão do corte.

Comparado ao corte manual, o corte mecanizado apresenta um aumento médio de 20% na velocidade de corte. A tabela a seguir lista as velocidades de corte recomendadas para corte mecanizado.

Dados recomendados para velocidade de corte durante corte mecânico

| Aço Thk. | Forma de corte | ||||

|---|---|---|---|---|---|

| Corte reto de semiproduto | Corte de subsídio de processamento orgânico | Corte com baixos requisitos de qualidade de corte superficial | Corte reto preciso | Corte de formação preciso | |

| 5 | / | 330-350 | 710-760 | 590-640 | 400-500 |

| 10 | 710-730 | 330-470 | 570-620 | 480-520 | 320-400 |

| 20 | 580-630 | 400 | 470-500 | 390-420 | 260-330 |

| 30 | 520-560 | 350 | 410-450 | 350-380 | 230-290 |

| 50 | 440-480 | 330 | 350-380 | 300-320 | 200-250 |

| 100 | 380-420 | 290 | 310-330 | 260-280 | 170-220 |

| 150 | 360-390 | 260 | 290-310 | 240-260 | 160-200 |

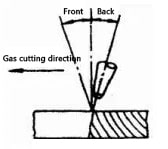

A velocidade de corte adequada pode ser determinada observando as características da escória ejetada do corte. No corte com chama normal, o fluxo de oxigênio de corte é ligeiramente inclinado em relação à tocha vertical, e esse deslocamento é chamado de quantidade de arrasto para trás (conforme mostrado na figura).

A velocidade de corte pode ser determinada com base na direção das faíscas de escória que caem no corte. Quando a velocidade é muito baixa e não há arrasto para trás, o feixe de faísca abaixo da peça de trabalho é deslocado na direção de corte. Aumentar a velocidade de funcionamento da tocha deslocará o feixe de faísca na direção oposta. Quando o feixe de faísca está paralelo ao fluxo de oxigênio de corte ou ligeiramente à frente da descarga, a velocidade de corte é considerada normal. No entanto, se a velocidade for muito alta, o feixe de faísca estará obviamente para trás.

Inclinação de corte

O ângulo de inclinação entre o bico de corte e a peça de trabalho afeta diretamente a velocidade de corte a gás e a quantidade de arrasto traseiro. O tamanho da inclinação de corte é determinado principalmente pela espessura da peça.

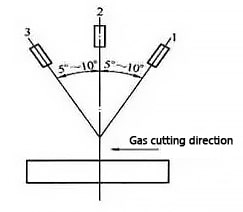

Para chapas de aço com menos de 4 mm de espessura, o bico de corte deve ser inclinado para trás em um ângulo de 25° a 45°. Ao cortar chapas de aço com espessura de 4 a 20 mm, o bico deve ser inclinado para trás em um ângulo de 20° a 30°. Para chapas de aço com espessura de 20 a 30mm, o bico de corte deve ser perpendicular à peça. Para peças com espessura superior a 30 mm, o bico de corte deve ser inclinado para frente em um ângulo de 5° a 10° no início do corte e de 5° a 10° após o corte. Para corte curvo manual, o bico de corte deve estar perpendicular à peça de trabalho.

A relação entre a inclinação de corte do bico e a espessura de corte é mostrada na figura.

- 1-Espessura <6mm

- 2- A espessura é de 6-30 mm

- 3- Espessura > 30mm

O ângulo de inclinação entre o bico de corte e a peça de trabalho tem um efeito direto na velocidade do corte a gás e na quantidade de arrasto traseiro. Se o ângulo não for escolhido corretamente, não só não melhorará a velocidade de corte do gás, mas também aumentará o consumo de oxigênio e até causará dificuldades no corte do gás.

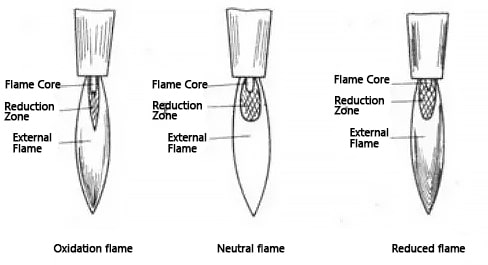

Ajuste de chama

Ajustando a proporção de oxigênio e acetileno, três tipos de chamas de corte podem ser produzidos: chama neutra (também conhecida como chama normal), chama oxidante e chama redutora (conforme mostrado na figura abaixo).

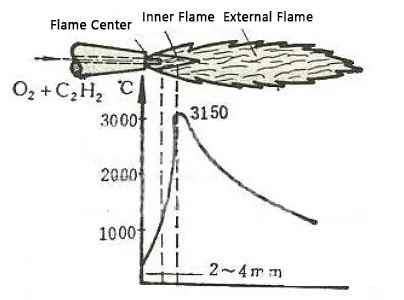

A chama normal é caracterizada pela ausência de oxigênio livre e carbono reativo em sua zona de redução, e possui três áreas distintas com um núcleo de chama bem definido (que é quase cilíndrico). O núcleo da chama consiste em acetileno e oxigênio e possui uma casca uniformemente arredondada e brilhante em sua extremidade. A camada externa é composta de pontas carbonáceas incandescentes e a temperatura do núcleo da chama atinge 1000°C.

A zona de redução está localizada fora do núcleo da chama e tem brilho mais escuro em comparação com o núcleo da chama. É composto pelos produtos da combustão incompleta do acetileno – dióxido de carbono e hidrogênio, e sua temperatura pode atingir cerca de 3.000°C.

A chama externa, ou zona de combustão completa, está localizada fora da zona de redução e consiste em dióxido de carbono e vapor de água, nitrogênio. Sua temperatura varia entre 1200°C a 2500°C.

A chama oxidante é produzida na presença de excesso de oxigênio, e seu núcleo de chama é cônico, de comprimento encurtado, contorno pouco claro e brilho opaco. A zona de redução e a chama externa também são encurtadas, e a chama é azul-violeta, queimando com um som alto. O tamanho do som está relacionado à pressão do oxigênio, e a temperatura da chama oxidante é superior à da chama normal. Se usado para corte, reduzirá significativamente a qualidade do corte.

A chama redutora é produzida no caso de excesso de acetileno e seu núcleo de chama não possui contorno nítido. A extremidade do núcleo da chama possui uma borda verde, que é utilizada para determinar a presença de excesso de acetileno. A zona de redução é extraordinariamente brilhante e quase se mistura com o núcleo da chama. A chama externa é de cor amarela. Se houver muito excesso de acetileno, começará a produzir fumaça preta devido à falta de oxigênio necessário para a combustão do acetileno na chama.

O tamanho da energia na chama de pré-aquecimento está intimamente relacionado à velocidade de corte e à qualidade do corte.

No processo de corte de uma chapa de aço, a força da chama de pré-aquecimento deve ser ajustada de acordo com a espessura da peça e a velocidade de corte. À medida que a espessura da peça aumenta e a velocidade de corte aumenta, a energia da chama deve ser aumentada, mas não muito forte. Chamas de pré-aquecimento excessivamente fortes podem causar sério colapso por derretimento da borda superior da incisão.

Por outro lado, se a chama de pré-aquecimento for muito fraca, a chapa de aço não receberá energia suficiente, necessitando de redução na velocidade de corte e até mesmo interrupções no processo de corte.

Portanto, a relação entre a força da chama de pré-aquecimento e a velocidade de corte é interdependente. Para corte de chapas de aço com espessura inferior a 200mm, recomenda-se chama neutra para melhor qualidade de corte.

No corte de chapas de aço de grande espessura, deve-se utilizar chama redutora para pré-aquecimento do corte, sendo o comprimento da chama pelo menos 1,2 vezes maior que a espessura da chapa.

Taxa de energia da chama de pré-aquecimento

A chama de pré-aquecimento desempenha um papel crucial no corte a gás, aquecendo a peça metálica até a temperatura de ignição e mantendo essa temperatura. O objetivo da chama de pré-aquecimento é facilitar o processo de corte, removendo e derretendo a camada de óxido na superfície do aço, permitindo que o fluxo de oxigênio de corte entre em contato com o metal.

A escolha da chama de pré-aquecimento, seja ela neutra ou levemente oxidante, é um parâmetro crucial do processo que afeta a qualidade do corte a gás. O uso de chama de carbonização não é recomendado, pois pode carbonizar a borda do corte. A intensidade da chama de pré-aquecimento deve ser moderada e selecionada com base na espessura da peça, no tipo de bico de corte e nos requisitos de qualidade.

Ao cortar chapas grossas de aço, a taxa de energia da chama deve ser reduzida para evitar que a borda superior do corte derreta.

Por outro lado, ao cortar chapas finas de aço, a taxa de energia da chama pode ser aumentada, mas o bico de corte deve ser mantido a uma certa distância da peça e manter um certo ângulo de inclinação.

Se a taxa de energia da chama de pré-aquecimento for muito baixa durante o corte de chapas finas de aço, a peça não receberá calor suficiente, causando redução na velocidade de corte a gás ou até mesmo interrupções no processo de corte.

- A força da chama de pré-aquecimento deve ser aumentada à medida que aumenta a espessura da peça a ser cortada. Quanto mais espessa for a peça de trabalho, maior deverá ser a força da chama de pré-aquecimento.

A relação entre a potência da chama de pré-aquecimento de oxigênio-acetileno e a espessura da placa

| Thk./mm | Poder da chama /L.Min-1 |

|---|---|

| 3-25 | 4-8,3 |

| 25-50 | 9,2-12,5 |

| 50-100 | 12,5-16,7 |

| 100-200 | 16,7-20 |

| 200-300 | 20-21,7 |

- Ao cortar chapas de aço mais espessas, deve-se usar uma chama leve de metal duro para evitar o colapso da borda superior do corte e também para tornar a chama externa mais longa.

- Ao usar bico do tipo difusão e bico de cortina de oxigênio para cortar chapas de aço abaixo de 200 mm de espessura, a potência da chama deve ser maior para acelerar o aquecimento da borda principal do corte até o ponto de ignição, de modo a obter uma velocidade de corte mais alta.

- ao cortar aços com maior teor de carbono ou elementos de liga, por possuírem maior ponto de ignição, o poder de pré-aquecimento da chama deverá ser maior.

- Ao cortar chanfros com um único bico de corte, porque a escória é soprada para fora do corte, para aumentar a potência da chama e obter energia adicional.

O tempo de pré-aquecimento para corte com chama a gás deve ser determinado com base na espessura da peça a ser cortada. A seguir está uma lista de dados empíricos para o tempo de pré-aquecimento selecionado no corte com chama a gás.

Dados empíricos do tempo de pré-aquecimento selecionado para corte com chama a gás

| Thk./mm | Tempo de pré-aquecimento/S | Thk./mm | Tempo de pré-aquecimento/S |

|---|---|---|---|

| 20 | 6-7 | 150 | 25-28 |

| 50 | 9-10 | 200 | 30-35 |

| 100 | 15-17 |

Ângulo de inclinação entre o bico de corte e a peça e distância da superfície da peça

A distância entre o bico de corte e a superfície da peça é crucial para determinar a qualidade do corte. A distância ideal depende da espessura da peça e do comprimento da chama de pré-aquecimento.

Se o bico de corte estiver muito próximo da peça de trabalho, poderá causar colapso por derretimento na borda superior do corte, bloquear o bico de corte com respingos e até mesmo causar revenido. Por outro lado, se a altura do bico de corte for muito alta, a perda de calor aumenta e a eficácia da chama de pré-aquecimento na borda frontal do corte diminui, levando a um pré-aquecimento insuficiente e à diminuição da energia do fluxo de oxigênio de corte, dificultando para remover escória e afetando a qualidade do corte. A pureza do oxigênio no corte também é reduzida, resultando em um aumento na quantidade de arrasto traseiro e na largura do corte, bem como em uma redução na velocidade de corte para chapas finas.

Normalmente, o núcleo da chama deve ser mantido a 3-5 mm da superfície da peça de trabalho para obter as melhores condições de aquecimento e minimizar o risco de carburação. Se o núcleo da chama tocar a superfície da peça de trabalho, isso não apenas derreterá a borda superior do corte, mas também aumentará o risco de carburação no corte.

A distância entre o bico de corte e a superfície da peça deve ser ajustada de acordo com a espessura da peça a ser cortada.

Ao cortar chapas finas, a velocidade de corte é mais rápida e a chama pode ser maior, portanto a distância entre o bico de corte e a superfície da peça pode ser maior.

Por outro lado, ao cortar chapas grossas, a velocidade de corte é mais lenta, portanto, para evitar o derretimento da borda superior do corte, a chama de pré-aquecimento deve ser menor e a distância entre o bico de corte e a superfície da peça deve ser menor . Isto permite manter a retidão do fluxo de oxigênio de corte e a pureza do oxigênio, melhorando a qualidade do corte.

Os melhores parâmetros da máquina de corte por chama CNC para corte de chapa de aço de baixo carbono (bocal de corte rápido GK1)

| Corte Thk./mm | 25 | 30 | 35 | 40 | 45 | 50 | 60 | 70 | 80 | 90 | 100 | 150 | 200 | 300 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Bocal não. | 3 | 3 | 3 | 4 | 4 | 4 | 4 | 5 | 5 | 5 | 5 | 6 | 7 | 9 |

| Corte altura /milímetros |

3.5 | 3.5 | 3.5 | 4 | 4 | 4 | 5 | 5 | 6 | 6 | 7 | 7 | 8 | 10 |

| Corte oxigênio pressão /MPa |

0,5 | 0,6 | 0,6 | 0,6 | 0,6 | 0,6 | 0,65 | 0,65 | 0,65 | 0,7 | 0,7 | 0,8 | 1 | 1.2 |

| Corte acetileno pressão /Mpa |

0,05 | 0,06 | 0,06 | 0,06 | 0,06 | 0,06 | 0,07 | 0,07 | 0,07 | 0,07 | 0,07 | 0,08 | 0,1 | 0,1 |

| Corte velocidade /mm·min-1 |

400 | 380 | 350 | 350 | 330 | 320 | 300 | 250 | 250 | 250 | 220 | 220 | 200 | 120 |

| Pré-aquecer tempo /s |

6 | 7 | 7 | 8 | 8 | 8 | 10 | 10 | 10 | 15 | 15 | 28 | 35 | 40 |

| Chama poder /L.min |

9~13 | 13~22 | ||||||||||||