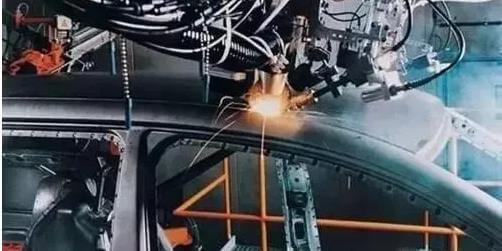

A soldagem a laser é o processo de utilização de pulsos de laser de alta energia para aquecer localmente uma pequena área de um material. A energia da radiação laser é transferida para o interior do material por meio da transferência de calor, fazendo com que o material derreta e forme uma poça fundida específica, atingindo assim o objetivo da soldagem.

Uma máquina de solda a laser é um dispositivo usado para processamento de materiais a laser. Com base em seu modo de operação, ela pode ser classificada em quatro tipos: máquina de solda de molde a laser, máquina de solda a laser automática, máquina de solda a ponto a laser e máquina de solda a laser por transmissão de fibra óptica.

Material soldável

Morrer aço

A máquina de solda a laser pode ser usada para soldar aço de moldes de S136, SKD-11, NAK80,8407,718,738, H13, P20, W302, 2344 e outros modelos, e o efeito de soldagem é bom.

Caço arbono

O aço carbono pode ser soldado com eficácia usando uma máquina de solda a laser, e a qualidade da soldagem depende da presença de impurezas. Para obter uma boa qualidade de soldagem, é necessário pré-aquecimento quando o teor de carbono excede 0,25%.

Ao soldar aços com diferentes teores de carbono, a tocha de soldagem deve estar ligeiramente inclinada em direção ao material de baixo carbono para garantir a qualidade da junta.

Devido à rápida velocidade de aquecimento e resfriamento das máquinas de solda a laser, à medida que o teor de carbono aumenta, a suscetibilidade a rachaduras e entalhes de soldagem também aumenta.

Tanto os aços de médio e alto carbono quanto os aços-liga comuns podem ser bem soldados usando um laser, mas o pré-aquecimento e o tratamento pós-soldagem são necessários para aliviar o estresse e evitar rachaduras.

Saço inoxidável

Em geral, a soldagem de aço inoxidável é mais fácil de obter juntas de alta qualidade do que com os métodos tradicionais de soldagem.

A alta velocidade de soldagem e a pequena zona afetada pelo calor da soldagem a laser reduzem os riscos de superaquecimento e os efeitos negativos do grande coeficiente de expansão linear durante a soldagem de aço inoxidável, resultando em soldas livres de defeitos como poros e inclusões.

Comparado ao aço carbono, o aço inoxidável é mais fácil de obter soldas de penetração profunda e estreita devido à sua baixa condutividade térmica, alta absorção de energia e fusão eficiente.

Soldar placas finas com lasers de baixa potência pode resultar em juntas visualmente atraentes com soldas suaves e bonitas.

Cobre e ligas de cobre

A soldagem de cobre e ligas de cobre pode resultar em problemas de fusão e penetração incompletas, exigindo assim o uso de fontes de calor de alta potência e concentradas em energia e medidas de pré-aquecimento.

Quando a peça é fina ou apresenta baixa rigidez estrutural e sem medidas para evitar deformações, podem ocorrer grandes deformações após a soldagem. Além disso, quando a junta soldada é submetida a restrições rígidas significativas, podem ocorrer tensões de soldagem.

A trinca térmica também é um problema comum na soldagem de cobre e ligas de cobre.

A porosidade é um defeito frequente na soldagem de cobre e ligas de cobre.

Plástico

A tecnologia de soldagem a laser pode ser aplicada a quase todos os termoplásticos e elastômeros termoplásticos, incluindo materiais comuns como PP, PS, PC, ABS, poliamida, PMMA, polioximetileno, PET e PBT.

No entanto, outros plásticos de engenharia, como o sulfeto de polifenileno (PPS) e os polímeros de cristal líquido, não podem ser soldados diretamente usando a tecnologia laser devido à sua baixa transmitância do laser.

Em geral, o negro de fumo é adicionado ao material inferior para aumentar sua capacidade de absorver energia, permitindo atender aos requisitos da soldagem por transmissão a laser.

Soldagem a laser de liga de alumínio

O principal desafio na soldagem a laser de alumínio e suas ligas é sua alta refletividade até 10,8 µm CO2 raios laser.

O alumínio é um excelente condutor de calor e eletricidade, e sua alta densidade de elétrons livres o torna um refletor de luz eficaz.

Com uma refletividade superficial inicial superior a 90%, a soldagem de penetração profunda deve iniciar com menos de 10% da energia de entrada, necessitando de alta potência de entrada para garantir a densidade de potência necessária no início da soldagem. Isto resulta na formação de pequenos buracos.

Soldagem a laser de ligas de magnésio

As ligas de Mg têm uma densidade 36% menor que a do Al, o que as torna altamente atraentes como materiais de alta resistência específica.

Para explorar seu potencial de soldagem, testes utilizando lasers YAG pulsados e CO contínuo2 lasers foram conduzidos.

Para a liga AZ31B-H244 (3,27% Al, 0,79% Zn) com espessura de placa de 1,8 mm, as melhores condições de soldagem com defeitos mínimos foram potência média de 0,8 kW, duração de pulso de 5 ms, frequência de 120 Hz, velocidade de 300 mm/s e tamanho de foco de 0,42 mm.

CO contínuo2 descobriu-se que a soldagem a laser produz boas soldas de penetração.

Aço de baixa liga de alta resistência

Para soldagem a laser de aços de baixa liga e alta resistência, a seleção adequada dos parâmetros de soldagem pode resultar em juntas com propriedades mecânicas equivalentes às do metal base.

O aço HY-130 é um aço representativo de baixa liga e alta resistência que, após têmpera e revenido, apresenta alta resistência e resistência à trinca.

Usando métodos convencionais de soldagem, as estruturas da solda e da zona afetada pelo calor (HAZ) exibem uma mistura de grãos grossos, alguns grãos finos e a estrutura original.

No entanto, a tenacidade e a resistência à fissuração na junta são inferiores às do metal base, e as estruturas de solda e ZTA são particularmente suscetíveis a fissuras a frio no seu estado como soldado.

Sresumo

A soldagem a laser pode ser usada para unir uma ampla variedade de materiais e pode até mesmo ser usada para soldar metais diferentes.

Estudos demonstraram que a soldagem a laser pode ser realizada entre várias combinações de metais diferentes, como cobre-níquel, níquel-titânio, cobre-titânio, titânio-molibdênio, latão-cobre e aço-cobre com baixo teor de carbono, sob certas condições.