O que é corte a plasma?

O corte a plasma é um método de processamento que usa o calor de um arco de plasma de alta temperatura para derreter parcial ou totalmente e evaporar o metal no corte da peça e, em seguida, usa o momento do plasma de alta velocidade para remover o metal fundido, formando o corte.

Uma máquina de corte a plasma é uma máquina que utiliza tecnologia de corte a plasma para processar materiais metálicos.

Aplicações industriais

O corte a plasma é um método de processamento que utiliza o calor gerado por um arco de plasma de alta temperatura para derreter parcial ou totalmente e evaporar o metal no corte, e usa o momento do plasma em movimento rápido para remover o metal fundido e criar o corte . Este método é particularmente eficaz para cortar metais não ferrosos, como aço inoxidável, alumínio, cobre, titânio e níquel, que podem ser difíceis de cortar usando corte com oxigênio.

Uma das principais vantagens do corte a plasma é a sua velocidade, principalmente no corte de chapas finas. Comparado ao corte com oxigênio, o corte a plasma pode ser até 5 a 6 vezes mais rápido ao cortar chapas de aço carbono comuns. As superfícies cortadas são lisas e limpas, com deformação térmica mínima e uma pequena zona afetada pelo calor.

As máquinas de corte a plasma são amplamente utilizadas em vários setores, como automóveis, locomotivas, vasos de pressão, máquinas químicas, nucleares, máquinas em geral, máquinas de engenharia, estruturas de aço e indústrias de transporte.

Gases de trabalho

O avanço da tecnologia de corte a plasma teve um grande impacto nas características de corte, qualidade e velocidade do arco plasma. A escolha do gás de trabalho (o meio que conduz e transporta calor para o arco plasma, excluindo o metal fundido no corte) é crucial neste sentido.

Os gases de trabalho comuns para arco de plasma incluem argônio, hidrogênio, nitrogênio, oxigênio, ar, vapor de água e alguns gases misturados.

Seleção de gás plasma

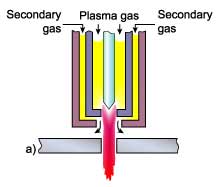

O gás que entra no arco de plasma é chamado de fluxo de íons.

Suas principais funções são as seguintes:

- A. Desempenha um certo papel de isolamento térmico e isolamento entre a coluna do arco e a parede interna do orifício do bico, comprime o arco e garante a combustão estável do arco.

- como condutor térmico do meio de ionização e do arco, o metal cortado é derretido rapidamente.

- sopre o metal derretido na fenda para formar uma fenda estreita e lisa.

- proteção de resfriamento para eletrodos.

À luz dos efeitos acima dos gases iônicos, os seguintes requisitos devem ser levados em consideração ao selecionar gases:

- Iniciação fácil do arco e arco estável: O gás deve ter baixo potencial de ionização e baixa condutividade térmica, e não deve ter efeito de resfriamento no arco. O gás monoatômico é melhor que o gás diatômico nesse aspecto.

- Boa propriedade de compressão do arco: O gás deve ter boa condutividade térmica, alta capacidade térmica e um forte efeito de resfriamento no arco.

- Boa capacidade de transporte de calor: O gás deve ter a capacidade de transferir calor de forma eficaz para a peça de trabalho. O gás diatômico, com seu maior potencial de ionização, geralmente tem melhor capacidade de transporte de calor do que o gás monoatômico com baixo potencial de ionização.

- Capacidade de gerar grande impulso: O gás deve ter grande massa e densidade.

- Disponibilidade, preço acessível e não toxicidade.

Alguns dos requisitos listados acima são contraditórios, portanto os requisitos principais devem ser atendidos com base em circunstâncias específicas. Atualmente, os gases comumente usados no corte a arco plasma incluem nitrogênio, argônio, hidrogênio e seus gases de mistura, sendo o nitrogênio o mais comumente usado.

O nitrogênio é acessível e prontamente disponível, e seu uso é relativamente seguro. É um gás diatômico que é endotérmico quando se decompõe na alta temperatura do arco.

N2->2N-1084000j/mol

Ao utilizar o corte a plasma, o tipo de gás de trabalho utilizado pode ter impactos significativos nas características, qualidade e velocidade do corte. Gases de trabalho comuns incluem nitrogênio, argônio, hidrogênio e gases mistos. Destes, o nitrogênio é o mais utilizado devido ao seu baixo custo e facilidade de disponibilidade, bem como à sua capacidade de criar condições favoráveis para o corte de materiais espessos.

O nitrogênio, sendo um gás diatômico, se decompõe em íons nitrogênio quando exposto a altas temperaturas no arco plasma, liberando o calor absorvido durante a decomposição. Isso permite que o arco plasma atinja altas temperaturas em uma ampla faixa de comprimentos, tornando-o ideal para cortar materiais com alta condutividade térmica e baixa fluidez de líquidos. A pureza do nitrogênio utilizado no corte a plasma não deve ser inferior a 99,5% para evitar a oxidação do eletrodo e a queima do bico.

O argônio é um gás monoatômico com baixo potencial de ionização e combustão de arco estável, mas seu alto custo o torna uma opção menos prática. A adição de hidrogênio ao nitrogênio ou argônio pode melhorar o efeito de compressão do arco, resultando em uma superfície de corte mais estreita e lisa.

No corte a plasma a ar, é usado ar comprimido em vez de gases caros, tornando-o uma opção mais econômica. A velocidade de corte com alta corrente é muito maior do que a do corte com chama e a qualidade do corte também é muito boa. Para chapas de aço carbono abaixo de 25 mm, a velocidade de corte é de 3 a 5 vezes mais rápida, e para chapas finas de 5 a 10 mm, é de 6 a 8 vezes mais rápida. O corte a plasma a ar substituiu o corte por chama em muitas aplicações devido à sua relação custo-benefício e boa qualidade de corte.

Como escolher os parâmetros do corte a plasma NC

Vários parâmetros do processo de corte por arco de plasma afetam diretamente a estabilidade do processo de corte, a qualidade e o efeito do corte.

As principais especificações de corte são as seguintes:

1) Corrente de corte

O parâmetro mais importante da velocidade de corte e corte é o processo de corte.

Impacto:

- Quando a corrente de corte aumenta, a energia do arco aumenta, a capacidade de corte aumenta e a velocidade de corte aumenta;

- Com o aumento da corrente de corte, o diâmetro do arco aumenta e o arco fica mais espesso, o que torna a incisão mais larga;

- Se a corrente de corte for muito alta, a carga térmica do bico aumentará, o bico será danificado prematuramente e a qualidade do corte diminuirá naturalmente, mesmo incapaz de cortar normalmente.

Portanto, ao se preparar para o corte a plasma, é importante escolher a corrente de corte adequada e o bico correspondente à espessura do material.

Ao selecionar uma fonte de alimentação para corte a plasma, é importante evitar escolher uma fonte de alimentação muito grande ou muito pequena.

Escolher uma fonte de alimentação muito grande é um desperdício em termos de redução de custos, pois ela não utiliza toda a quantidade de corrente.

Por outro lado, escolher uma fonte de alimentação com corrente muito pequena no esforço de economizar custos também não é o ideal, pois não atenderá às especificações de corte exigidas e pode causar danos à própria máquina de corte CNC.

2) Velocidade de corte

A alta temperatura e energia do arco plasma determinam a velocidade de corte, que pode ser selecionada dentro da faixa ideal de acordo com as instruções do equipamento ou determinada por meio de experimentação. A velocidade de corte pode variar dependendo da espessura do material, das suas propriedades (por exemplo, ponto de fusão, condutividade térmica, tensão superficial após fusão) e da qualidade desejada.

Mantendo a qualidade do corte, a velocidade de corte deve ser aumentada tanto quanto possível para melhorar a produtividade e reduzir a deformação e as áreas afetadas pelo calor. Se a velocidade de corte não for adequada, ocorrerá o efeito oposto, levando ao aumento da adesão da escória e à diminuição da qualidade do corte.

A seguir estão as principais manifestações:

Se a velocidade de corte for aumentada moderadamente, a qualidade do corte pode ser melhorada, o que significa que o corte fica ligeiramente mais estreito, a superfície de corte é mais lisa e a deformação é reduzida.

Se a velocidade de corte for muito rápida, a energia linear de corte será inferior ao valor exigido e o jato no corte não poderá soprar o material de corte fundido imediatamente, causando um grande arrasto. Isto resulta em escória pendurada no corte e a qualidade da superfície do corte diminui.

Quando a velocidade de corte é muito lenta, porque a posição de corte é o ânodo do arco de plasma, para manter a estabilidade do arco, o ponto anódico ou área anódica deve encontrar uma corrente condutora próxima à costura de corte mais próxima do arco. Ao mesmo tempo, transfere mais calor radialmente ao jato, fazendo com que o corte se alargue. O material derretido em ambos os lados do corte se acumula e solidifica na borda inferior, dificultando a limpeza. Além disso, o aquecimento e o derretimento excessivos fazem com que a borda superior do corte fique arredondada.

Em velocidades muito baixas, o corte largo pode até causar a extinção do arco. Assim, boa qualidade de corte e velocidade são inseparáveis.

3) UMAtensão RC

Geralmente acredita-se que a tensão de saída normal da fonte de alimentação é a tensão de corte para corte a plasma. A máquina de plasma normalmente opera com tensão mais alta para arco de plasma, especialmente para corte a plasma a ar.

Quando a corrente é constante, um aumento na tensão melhora a entalpia do arco e a capacidade de corte. Uma entalpia mais alta reduz o diâmetro do jato e aumenta a vazão do gás, resultando em velocidade de corte mais rápida e melhor qualidade de corte.

A tensão sem carga e a tensão da coluna de arco são fatores importantes na fonte de alimentação de corte a plasma. A fonte de alimentação deve ter uma tensão sem carga alta o suficiente para iniciar facilmente o arco e manter a combustão estável do arco plasma.

A tensão sem carga geralmente está na faixa de 120-600 V, enquanto a tensão da coluna do arco é geralmente metade da tensão sem carga. Aumentar a tensão da coluna do arco aumenta a potência do arco de plasma, permitindo o corte de placas metálicas mais espessas a uma velocidade mais rápida.

A tensão da coluna do arco pode ser ajustada alterando a vazão do gás e aumentando o encolhimento interno do eletrodo, mas não deve exceder 65% da tensão sem carga para manter a estabilidade do arco plasma.

4) Gás e fluxo de trabalho

O gás de trabalho no corte a plasma inclui gás de corte e gás auxiliar, e alguns equipamentos também requerem um gás de partida de arco.

O gás de trabalho apropriado deve ser escolhido com base no tipo de material a ser cortado, na sua espessura e no método de corte.

O gás de corte não deve apenas formar o jato de plasma, mas também remover efetivamente o metal fundido e os óxidos do corte.

Ter um fluxo de gás excessivo pode retirar muito calor do arco, fazendo com que o comprimento do jato diminua e diminua a capacidade de corte e a instabilidade do arco.

Se a vazão de gás for muito baixa, o arco plasma pode perder sua retilineidade, resultando em cortes mais rasos e aumento na formação de escória.

É importante que a velocidade de corte e a taxa de fluxo de gás sejam bem combinadas.

A máquina de corte a plasma normalmente controla a taxa de fluxo de gás. A pressão do gás usada para cortar uma determinada espessura de material deve ser escolhida com base nos dados do fabricante, mas em aplicações especiais pode ser necessário determinar através de testes de corte reais.

Os gases de trabalho mais comumente usados são argônio, nitrogênio, oxigênio, ar e H35 (uma mistura de argônio e nitrogênio).

- Argônio

É improvável que o argônio reaja com qualquer metal em altas temperaturas e produza um arco de plasma estável. O bico e o eletrodo utilizados têm uma longa vida útil, mas a tensão do arco de plasma de argônio é baixa, com entalpia e capacidade de corte limitadas. Isso resulta em uma redução de 25% na espessura do corte em comparação ao corte a ar.

Além disso, a tensão superficial do metal fundido é mais elevada num ambiente protegido com árgon, cerca de 30% mais elevada do que num ambiente com azoto, levando a mais problemas de escória. Mesmo se for usada uma mistura de argônio e outros gases, há uma tendência de a escória aderir. Como resultado, o argônio puro raramente é usado para corte a plasma.

- Hidrogênio

O hidrogênio é comumente usado como gás auxiliar em combinação com outros gases. Por exemplo, o popular gás H35 (35% do volume de hidrogênio, o restante é argônio) é um dos gases mais eficazes no corte a arco de plasma, que deve grande parte de sua potência ao hidrogênio.

O hidrogênio aumenta significativamente a tensão do arco, resultando em um jato de plasma com alta entalpia. Quando combinado com argônio, a capacidade de corte do jato de plasma é significativamente melhorada.

Argônio e hidrogênio são comumente usados como gás de corte para materiais metálicos com espessura superior a 70 mm. Comprimindo ainda mais o arco de plasma de argônio + hidrogênio com um jato de água, é possível obter maior eficiência de corte.

- Azoto

O nitrogênio é um gás de trabalho comumente usado. Ao operar sob tensão de alimentação mais alta, o arco de plasma de nitrogênio apresenta melhor estabilidade e maior energia de jato em comparação ao argônio.

Ao cortar materiais com alta viscosidade de metal líquido, como aço inoxidável e ligas à base de níquel, a quantidade de escória na borda inferior do corte é mínima.

O nitrogênio pode ser usado sozinho ou em combinação com outros gases. Por exemplo, nitrogênio ou ar são frequentemente usados como gás de trabalho no corte automático.

Esses dois gases se tornaram o padrão para corte em alta velocidade de aço carbono.

Em alguns casos, o nitrogênio também é usado como gás inicial para corte a arco plasma com oxigênio.

- Oxigênio

O oxigênio pode aumentar a velocidade de corte do aço com baixo teor de carbono.

O uso de oxigênio para o corte resulta em modos de corte imaginativos, como o corte com chama.

Um arco plasma de alta temperatura e alta energia resulta em velocidade de corte mais rápida, mas deve ser combinado com o uso de eletrodos resistentes à oxidação de alta temperatura e proteção anti-impacto para prolongar a vida útil do eletrodo durante o processo de arco.

- Ar

O ar é composto por aproximadamente 78% de nitrogênio em volume, tornando o corte a ar um método criativo para corte de escória e nitrogênio. O ar também contém cerca de 21% de oxigênio.

Devido à presença de oxigênio, o corte de aço de baixo carbono com ar também é muito rápido. Além disso, o ar é o gás de trabalho com melhor custo-benefício.

No entanto, quando o corte a ar é utilizado sozinho, podem surgir problemas como adesão de escória, oxidação do corte e aumento de nitrogênio.

Além disso, a curta vida útil do eletrodo e do bico também afetará a eficiência do trabalho e aumentará os custos de corte.

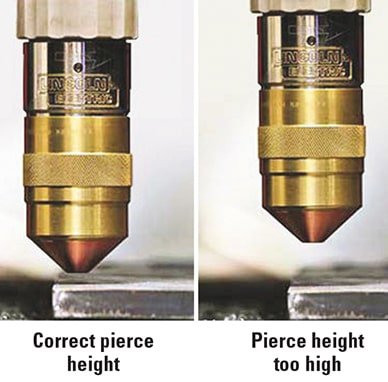

5) Altura do bico

A altura do bico refere-se à distância entre a face final do bico e a superfície de corte e é um componente do comprimento total do arco.

Normalmente, a distância varia de 4 a 10 mm.

Semelhante ao eletrodo, é crucial manter uma altura adequada do bico para maximizar a eficiência do corte por arco plasma. Caso contrário, a eficiência e a qualidade do corte serão reduzidas ou o bico de corte poderá queimar.

Como o corte por arco de plasma normalmente utiliza fontes de alimentação com corrente constante ou características externas de queda acentuada, a corrente permanece relativamente inalterada mesmo quando a altura do bico aumenta. No entanto, isto resulta num aumento no comprimento do arco e num aumento correspondente na tensão do arco, melhorando assim a potência do arco. Ao mesmo tempo, o maior comprimento do arco exposto ao ambiente também resulta no aumento da perda de energia da coluna do arco.

Esses dois fatores muitas vezes se contrapõem, reduzindo a energia de corte efetiva e a capacidade de corte. Isto é frequentemente indicado por uma força de sopro do jato de corte enfraquecida, aumento de escória residual na parte inferior do corte, derretimento excessivo e borda superior arredondada.

Além disso, o diâmetro do jato de plasma se expande à medida que sai do bico, e aumentar a altura do bico resultará em um corte mais largo. Portanto, é vantajoso escolher a menor altura possível do bico para melhorar a velocidade e a qualidade do corte.

No entanto, se a altura do bico for muito baixa, poderá resultar no fenômeno de arco duplo.

Ao utilizar um bico externo de cerâmica, a altura do bico pode ser ajustada para zero, com a face final do bico em contato direto com a superfície de corte, o que resulta em melhor desempenho.

5) Poder do arco

Para obter corte por arco de plasma de alta pressão, os bicos de corte são projetados com diâmetro menor, maior comprimento de canal e resfriamento melhorado, o que aumenta a corrente que passa pela seção efetiva do bico, resultando em um aumento na densidade de potência do arco. .

No entanto, isto também aumenta a perda de potência do arco. Como resultado, a energia efetiva real para corte é menor que a potência de saída da fonte de alimentação, com uma taxa de perda normalmente entre 25% e 50%.

Alguns métodos, como o corte a plasma comprimido com água, apresentam uma taxa de perda de energia mais alta, o que deve ser considerado ao projetar os parâmetros do processo de corte ou ao calcular os custos de corte.

Por exemplo, a maioria das placas metálicas utilizadas na indústria tem uma espessura inferior a 50 mm. O corte convencional por arco de plasma nesta faixa de espessura geralmente resulta em um corte com parte superior larga e parte inferior estreita, o que diminui a precisão do tamanho da incisão e aumenta a quantidade de processamento subsequente.

Quando o arco plasma de oxigênio e nitrogênio é usado para cortar aço carbono, alumínio e aço inoxidável, a perpendicularidade da borda final é melhor com o aumento da espessura do material na faixa de 10 a 25 mm. No entanto, quando a espessura da placa é inferior a 1 mm, o erro do ângulo de incisão aumenta de 3 a 4 graus para 15 a 25 graus à medida que a espessura da placa diminui.

Acredita-se que este fenômeno seja causado por uma entrada de calor desequilibrada do jato de plasma na superfície de corte, o que significa que a liberação de energia do arco de plasma na parte superior do corte é maior do que na parte inferior. Este desequilíbrio de energia está intimamente relacionado a vários parâmetros do processo, como o grau de compressão do arco plasma, a velocidade de corte e a distância entre o bico e a peça.

Aumentar o grau de compressão do arco pode tornar o jato de plasma de alta temperatura mais longo e criar uma área de alta temperatura mais uniforme, e aumentar a velocidade do jato pode reduzir a diferença de largura entre a parte superior e inferior da incisão.

No entanto, a sobrecompressão do bico convencional muitas vezes leva a um arco duplo, que não só consome o eletrodo e o bico, mas também diminui a qualidade do corte.

Além disso, uma velocidade de corte muito alta e uma altura de bico muito grande podem resultar em um aumento na largura da folga.

6) Encolhimento do eletrodo

O termo “encolhimento interno” refere-se à distância entre o eletrodo e a face final do bico de corte. Manter uma distância adequada permite uma boa compressão do arco no bico de corte, resultando em um arco de plasma com energia concentrada e alta temperatura para um corte eficaz.

Se a distância for muito pequena ou muito grande, o eletrodo queimará excessivamente, o bico de corte queimará e a capacidade de corte será reduzida. O encolhimento interno típico é de 8 a 11 mm.

Seleção de eletrodo e polaridade:

O eletrodo utilizado no corte a arco plasma deve ter baixa perda de queima para garantir a estabilidade do processo de corte. O tungstênio, que possui um alto ponto de fusão, ainda apresenta uma perda significativa de queima e não pode garantir um processo de corte estável.

Adicionar uma pequena quantidade de elementos de baixo potencial de ionização, como o tório, ao tungstênio reduz significativamente a perda de queima do eletrodo de tungstênio de tório. Isso ocorre porque o eletrodo de tório e tungstênio tem forte emissão térmica de elétrons, fazendo com que a maior parte da energia na face final do eletrodo escape como elétrons, diminuindo assim a temperatura da face final do eletrodo.

Além disso, o eletrodo de tório e tungstênio tem um efeito fraco sobre o oxigênio, reduzindo sua perda por queima em alta temperatura. O eletrodo de tório e tungstênio comumente usado contém 1,5% a 2,5% de tório. No entanto, o tório é radioativo, portanto, eletrodos não radioativos de tungstênio de cério ou tungstênio de lantânio são amplamente utilizados como alternativas.

No corte a arco de plasma, a polaridade direta é comumente usada, conectando a haste de tungstênio de tório ao eletrodo negativo e a peça de trabalho ao eletrodo positivo. Isto beneficia a emissão térmica de elétrons, estabiliza a combustão do arco isoelétrico e reduz a perda de queima do eletrodo.

Método de corte

Além da forma geral dos métodos de corte a plasma, as formas derivadas incluem o corte a plasma por compressão de água.

Os métodos mais comumente usados são o corte a plasma geral e o corte a plasma a ar.

Corte geral

O corte a plasma geral não requer gás de proteção, pois o gás de trabalho e o gás de corte são expelidos pelo mesmo bico. Ao iniciar o arco, um pequeno fluxo de gás iônico é expelido como meio de ionização. Durante o processo de corte, uma corrente de ar também é expelida para remover o metal fundido.

Corte de ar

Em geral, o corte a plasma a ar utiliza ar comprimido como gás ionizante. Este método é econômico e possui uma fonte conveniente de gás. O ar comprimido é aquecido, decomposto e ionizado no arco, criando oxigênio que corta o metal e produz uma reação química exotérmica que acelera a velocidade de corte. O plasma de ar totalmente ionizado possui alta entalpia, levando a uma grande energia de arco e rápida velocidade de corte.

Equipamento de corte

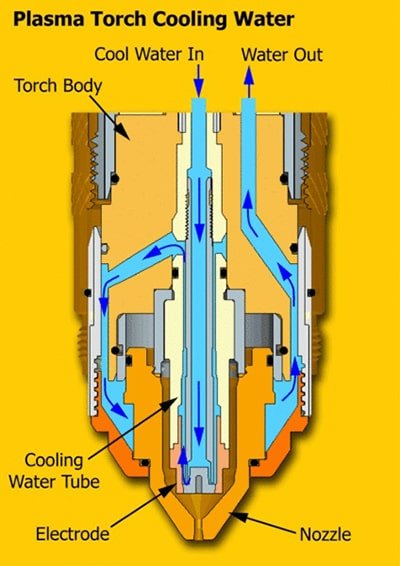

O sistema de corte a plasma consiste principalmente em uma unidade de fornecimento de gás, unidade de água, fonte de alimentação e tocha de corte. A tocha resfriada a água também requer uma unidade de água circulante de resfriamento.

(1) Unidade de Fornecimento de Ar

O equipamento principal do dispositivo de fornecimento de ar para corte a arco de plasma de ar é um compressor de ar com potência superior a 1,5 kW e a pressão de ar necessária está entre 0,3-0,6 MPa. Se for necessário um gás diferente, o gás engarrafado pode ser usado após a descompressão.

(2) Fonte de alimentação

Para corte a plasma, é usada uma fonte de alimentação CC com característica de queda acentuada ou corrente constante. Para garantir um efeito satisfatório de início e estabilização do arco, a tensão sem carga da fonte de alimentação é geralmente duas vezes maior que a tensão do arco. Uma fonte de alimentação de corte típica tem uma tensão sem carga de 350-400 V.

(3) Pistola de Corte

O design da pistola de corte depende do nível atual da pistola de corte. Para pistolas de corte com classificação abaixo de 60 A, normalmente é usada uma estrutura resfriada a ar, enquanto para aquelas acima de 60 A, é usada uma estrutura resfriada a água. O eletrodo na pistola de corte pode ser feito de tungstênio puro, tungstênio de tório, haste de sino de tungstênio ou um eletrodo embutido. O tungstênio fundido é um material de eletrodo preferido, pois é simples de usar e pode cortar todos os tipos de materiais não metálicos.

Proteção de segurança

A parte inferior de uma configuração de corte a plasma deve ser equipada com um tanque de água. Durante o processo de corte, a peça deve ser submersa em água para minimizar a toxicidade da fumaça à saúde humana.

É importante evitar a exposição visual direta ao arco plasma durante o corte a plasma. Óculos de proteção e máscara facial devem ser usados para evitar queimaduras nos olhos e na pele causadas pela luz intensa do arco.

O corte a plasma gera uma grande quantidade de gás tóxico, portanto, a ventilação adequada e o uso de máscaras com filtro multicamadas são cruciais para minimizar a exposição.

Além disso, é importante usar roupas de proteção, como toalha, luvas e proteção para os pés, durante o corte a plasma para evitar queimaduras na pele causadas por faíscas.

É importante notar que a alta frequência e a radiação eletromagnética gerada pelo oscilador de alta frequência durante o corte a plasma podem ter efeitos prejudiciais no corpo, e alguns praticantes de longa data relataram sintomas de infertilidade. Embora as comunidades médica e industrial não tenham chegado a uma conclusão definitiva sobre este assunto, ainda é aconselhável tomar medidas de protecção.

Como escolher CMáquina de corte a plasma NC

1.Preço

Ao considerar a compra de um cortador de plasma, é importante levar em consideração o fator orçamento. Ignorar o orçamento pode resultar na escolha de um produto que ultrapasse o orçamento, mesmo que atenda às especificações desejadas.

Os cortadores de plasma estão atualmente divididos em duas categorias: nacionais e importados. Os cortadores de plasma domésticos têm três especificações: baixa, média e alta, e geralmente são aceitáveis para a maioria dos usuários.

Os cortadores de plasma importados são muito mais caros, com preços várias vezes ou até dezenas de vezes superiores aos dos concorrentes nacionais. Consumíveis como bicos de corte e eletrodos também são mais caros.

Embora os cortadores de plasma importados ofereçam melhores resultados de corte em comparação com os modelos nacionais da mesma especificação, seu alto custo e despesas contínuas podem dificultar sua aceitação por muitas empresas.

2.Espessura de corte

Não importa o tipo de plasma utilizado, ele possui sua própria faixa ideal de tamanho de corte. É comumente conhecido que o plasma de baixa potência é mais adequado para cortar chapas finas. No entanto, se a potência do plasma for muito alta, não é adequado para cortar chapas finas.

Atualmente, o corte a plasma doméstico 40-60A é amplamente utilizado para cortar chapas de aço abaixo de 2 mm, enquanto o plasma importado é usado ocasionalmente, mas em quantidades limitadas devido ao seu alto custo. É importante observar que para chapas de aço abaixo de 2 mm, apenas máquinas de corte a plasma de mesa de alta velocidade são adequadas e outros modelos, como portáteis e tipo pórtico, não são.

Se a chapa de aço tiver espessura superior a 2 mm, ela não fica restrita e pode ser cortada em máquinas portáteis ou de pórtico. Para chapas de aço entre 2-16 mm, podem ser utilizadas máquinas portáteis e de pórtico. No entanto, para espessuras de 25 mm ou mais, apenas máquinas de pórtico são adequadas.

3.Materiais de corte

É amplamente conhecido entre o pessoal envolvido no processamento de metais que o corte a plasma é o método preferido para cortar aço inoxidável e outros materiais de liga. Por outro lado, as chapas de aço carbono são cortadas principalmente pelo método de corte por chama. Por isso, quando se trata de aço inoxidável, é imprescindível ter uma máquina de corte a plasma. Não pode ser cortado usando o método de corte por chama.

Vantagens da máquina de corte plasma NC

1.Melhor qualidade de corte

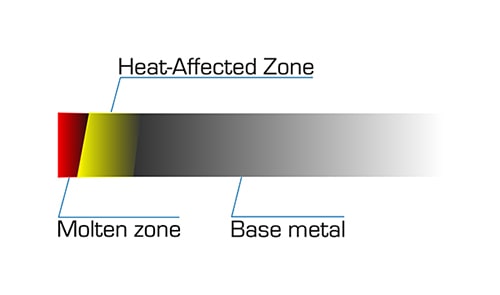

A qualidade do corte é afetada principalmente por fatores como escória, zona afetada pelo calor, filete superior e ângulo de corte. Entre estes, o corte a plasma supera o corte a chama em termos de escória e zona afetada pelo calor, pois não há escória residual na borda das peças cortadas a plasma e a zona afetada pelo calor é significativamente menor.

2.Sporra

O processo de plasma envolve o uso de gás carregado em alta temperatura para derreter o metal e soprar o material derretido da superfície de corte. Por outro lado, o corte por chama utiliza a reação química entre o oxigênio e o aço para o corte, resultando na produção de escória ou escória de óxido de ferro.

Devido a essas diferenças na tecnologia, o corte a plasma produz menos espuma e a espuma aderida é mais fácil de remover. Essa espuma pode ser facilmente eliminada sem trituração ou processamento adicional, reduzindo o tempo necessário para o processamento secundário. Isto resulta em maior produtividade, pois são necessárias menos operações de retificação.

3.Zona afetada pelo calor

O tamanho da zona afetada pelo calor (ZTA) é um fator crítico no corte de metal. Quando o metal é exposto a altas temperaturas, ele pode alterar sua estrutura química, fazendo com que a borda escureça (adquira uma cor temperada) e deforme. Se a borda aquecida não for removida, a peça pode não ser adequada para soldagem secundária.

A velocidade com que a tocha se move impacta diretamente o tamanho da zona afetada pelo calor. O corte a plasma é conhecido por sua capacidade de corte rápido, o que resulta em uma zona menor afetada pelo calor, reduzindo o tempo necessário para o processamento secundário remover a borda aquecida.

Os usuários de corte por chama também podem notar a cor do fogo. Embora a zona afetada pelo calor não seja visível do lado de fora, a cor do revenido pode ser vista e pode alterar a cor do metal. Tal como acontece com a zona afetada pelo calor, o corte rápido do plasma resulta numa área menor de cor de fogo.

4.Maior produtividade

Com velocidades de corte e perfuração a plasma CNC até 8,5 vezes mais rápidas do que o corte por chama, ganhos significativos de produtividade podem ser alcançados, sem mencionar a economia de tempo no pré-aquecimento e no processamento secundário.

5.Menor custo por peça

Ao avaliar os custos, é essencial distinguir entre os custos operacionais e o custo por peça ou por metro. Para determinar o custo real de corte de uma peça, é importante considerar vários fatores, como o custo operacional por metro e o custo por peça.

O custo operacional por metro é calculado dividindo o custo total de corte por hora pelo comprimento total que pode ser cortado em uma hora. Os custos envolvidos no corte incluem peças consumíveis, eletricidade, gás, mão de obra e despesas de sustentabilidade. Por outro lado, o custo por peça é determinado multiplicando o comprimento total de corte necessário para produzir uma peça pelo custo operacional por metro.

Como o sistema de corte a plasma opera mais rápido, ele é capaz de produzir mais peças em um determinado tempo, reduzindo significativamente o custo por peça. Para o corte manual, é aconselhável calcular o custo de cada trabalho ou tarefa para avaliar com precisão a economia de custos. O custo do trabalho pode ser calculado multiplicando o custo operacional por hora pelo tempo total necessário para concluir a tarefa.

Ao considerar o corte por chama, é necessário levar em consideração o tempo de pré-aquecimento e o tempo prolongado para o processamento secundário, pois estes se somam ao tempo total necessário para concluir o trabalho.

6.Maior rentabilidade

O menor custo por peça do sistema a plasma resulta diretamente em maior lucratividade. Cada peça cortada com este método pode gerar economia de custos, aumentando assim a margem de lucro. Quanto maior o número de peças que podem ser cortadas por hora, maior será o aumento geral dos lucros.

7.Mais fácil de usar

Para quem utiliza corte por chama, é preciso tempo e prática para dominar o ajuste dos parâmetros químicos da chama e manter o equilíbrio químico da chama. Por outro lado, a série Powermax da Hypertherm opera com ar comprimido, eliminando a necessidade de mistura ou regulação de gases.

Se estiver utilizando um sistema de plasma mecânico com CNC ou console de gás automático, todos os parâmetros serão pré-definidos pelo fabricante e não há necessidade de ajuste manual do gás.

Além disso, o sistema a plasma portátil Powermax possui capacidade de corte por arrasto, o que permite ao operador mover a tocha ao longo da superfície metálica sem precisar manter uma distância específica, um aspecto crucial no corte por chama.

Além disso, os sistemas de corte a plasma são mais fáceis de usar, com seus dispositivos de controle simples, tornando mais fácil para os operadores aprenderem e cortarem de acordo com modelos e padrões, especialmente aqueles com curvas. A facilidade de uso resulta da falta de ajuste de gás e da capacidade de corte por arrasto.

8.Maior flexibilidade

O sistema de plasma é capaz de cortar qualquer metal condutor, incluindo aço inoxidável, alumínio, cobre e latão, enquanto a máquina de corte por chama está limitada a cortar aço de baixo carbono apenas através da reação química entre o oxigênio e o ferro. O sistema a plasma também é versátil e pode ser usado para aplainar, marcar ou até mesmo cortar metal enferrujado, pintado ou empilhado.

Além disso, o sistema a plasma é capaz de realizar corte de ranhuras ou corte de malha de aço, o que é um desafio para o corte a chama.

9.Maior segurança

O combustível utilizado no corte por chama é uma mistura de oxigênio e gás, sendo os combustíveis mais comumente utilizados acetileno, propano, MAPP, propileno e gás natural. Entre estes, o acetileno é o mais utilizado, pois produz uma temperatura de chama mais elevada e uma velocidade de perfuração mais rápida em comparação com outros. 'No entanto, o acetileno é um gás instável e altamente inflamável, muito sensível a altas pressões, temperaturas e até mesmo à eletricidade estática. Uma explosão de acetileno pode causar danos materiais na ordem de dezenas de milhares de dólares e resultar em ferimentos graves às pessoas próximas.

Por outro lado, alguns sistemas de plasma, como a série Powermax da Hypertherm, operam com ar comprimido e não requerem o uso de gases inflamáveis. Os sistemas a plasma HPR e HSD da Hypertherm também podem usar uma variedade de gases, incluindo ar, oxigênio e nitrogênio, que são mais estáveis e não requerem tratamento especial.

Deve-se notar que todas as formas de corte térmico produzem algum odor e ruído, mas as máquinas de corte a água e os sistemas de corte a plasma CNC podem reduzir significativamente o odor e o ruído produzidos. Por outro lado, o corte com chama não deve ser realizado debaixo d'água devido ao risco de explosão.

Garantia de segurança na operação da máquina de corte a plasma

(1) Os operadores devem usar equipamentos de proteção, incluindo máscaras, luvas de soldagem, chapéus, máscaras com filtro contra poeira e protetores auriculares com isolamento acústico. É estritamente proibido olhar diretamente para o arco de plasma sem usar óculos de proteção e a pele nua não deve entrar em contato com o arco de plasma.

(2) Ao cortar, o operador deve ficar do lado onde sopra o vento, pois isso pode reduzir a área de aspiração do ar abaixo da mesa.

(3) Se a tensão sem carga for muito alta durante o corte, verifique o aterramento elétrico, a conexão ao terra e o isolamento do cabo da tocha. Isole a bancada do solo ou instale um disjuntor sem carga no sistema de controle elétrico.

(4) O gerador de alta frequência deve ser equipado com uma blindagem. O circuito de alta frequência deve ser cortado imediatamente após o arco de alta frequência ser acionado.

(5) A utilização de eletrodos de tório e tungstênio deve atender ao artigo JGJ33-2001 de 12.7.8.

(6) O pessoal envolvido nas operações de corte deve usar equipamento de proteção de acordo com os regulamentos e tomar medidas de segurança para evitar choques elétricos, quedas de altura, envenenamento por gás e incêndio.

(7) As máquinas de solda elétrica utilizadas no local devem ser protegidas da chuva, umidade e sol e equipadas com equipamentos de combate a incêndio.

(8) Ao soldar ou cortar em grandes altitudes, o cinto de segurança deve ser apertado, medidas de prevenção de incêndio devem ser tomadas ao redor e sob as áreas de soldagem e corte, e um supervisor designado deve ser designado.

Manutenção diária da máquina de corte a plasma

1.Monte a tocha de corte corretamente

Garanta a instalação correta e cuidadosa da tocha de corte para garantir o encaixe adequado de todas as peças e o fluxo adequado de gás e ar de resfriamento. Coloque todos os componentes sobre um pedaço de flanela limpo para evitar que sujeira grude neles.

2.As peças consumíveis devem ser substituídas a tempo antes de serem completamente danificadas

As peças consumíveis não devem ser substituídas após serem completamente danificadas porque eletrodos, bicos e anéis de vórtice seriamente desgastados podem produzir um arco de plasma incontrolável, que pode facilmente causar sérios danos à tocha de corte.

Portanto, quando um declínio na qualidade do corte é notado pela primeira vez, os consumíveis devem ser inspecionados imediatamente.

3.Limpe a rosca de conexão da tocha de corte

Ao substituir peças consumíveis ou realizar manutenção e inspeção diária, é necessário garantir que as roscas internas e externas da tocha de corte estejam limpas. Se necessário, as roscas de ligação devem ser limpas ou reparadas.

4.Limpe a superfície de contato entre o eletrodo e o bico

Em muitas tochas de corte, a superfície de contato entre o bico e o eletrodo é uma superfície de contato carregada. Se houver sujeira nessas superfícies de contato, a tocha de corte não funcionará corretamente.

5.Verifique o gás e o gás de resfriamento todos os dias

Verifique o fluxo e a pressão do gás e do ar de resfriamento todos os dias. Se o fluxo for insuficiente ou houver vazamento, desligue a máquina imediatamente para eliminar a falha.

6.Evite cortar danos por colisão da tocha

Para evitar danos por colisão na tocha de corte, é necessário programar corretamente e evitar sobrecarga do sistema. A instalação de um dispositivo anticolisão pode prevenir eficazmente danos à tocha de corte durante uma colisão.

7.As causas mais comuns de danos na tocha de corte

① Colisão da tocha de corte.

② Arco de plasma destrutivo devido a danos nos consumíveis.

③ Um arco de plasma destrutivo causado por sujeira.

④ Arco de plasma destrutivo causado por peças soltas.

8.Precauções

① Não lubrifique a tocha de corte.

② Não abuse do lubrificante para anéis de vedação.

③ Não pulverize produtos químicos à prova de respingos enquanto a capa protetora ainda estiver na tocha de corte.

④ Não use maçarico de corte manual como martelo.

Precauções de operação da máquina de corte a plasma

1.1 Para reduzir o consumo de energia e melhorar a vida útil do bico e do eletrodo, o corte de “baixa qualidade” deve ser usado ao cortar peças mais finas.

1.2 Quando a chave de “seleção de espessura de corte” estiver configurada para “alta qualidade”, o corte do tipo de corte sem contato (exceto em casos especiais) deve ser usado, e a tocha de corte com água deve ser preferida.

1.3 Quando a chave de “seleção de espessura” precisar ser alterada, a chave liga / desliga do host deve ser desligada primeiro para evitar danos às peças.

1.4 Ao instalar, desmontar ou mover o host, a fonte de alimentação deve ser desligada primeiro para evitar acidentes.

1.5 O interruptor de alimentação da máquina host deve ser desligado antes que os acessórios e componentes do host possam ser instalados e removidos (como tocha de corte, fio terra de corte, eletrodo, bico, distribuidor, tampa de pressão, capa protetora, etc.) . Evite abrir repetidamente e rapidamente o interruptor da tocha para evitar danos ao sistema de formação de arco ou aos componentes relacionados.

1.6 Quando for necessário iniciar o corte em arco a partir do meio da peça, aço inoxidável de até 20 mm de espessura pode ser perfurado e cortado diretamente.

O método é o seguinte:

Coloque a tocha de corte no ponto inicial da costura de corte e posicione o eixo do bico da tocha de corte em um ângulo de cerca de 75° com o plano da peça de trabalho. Em seguida, ligue o interruptor da tocha de corte para iniciar a perfuração do arco.

Ao mesmo tempo, ajuste lentamente o ângulo entre o eixo do bico e a superfície da peça até que a peça cortada seja ajustada para 90°.

Depois de cortar a peça de trabalho, ela pode ser cortada normalmente ao longo da direção da costura de corte.

No entanto, se a espessura for maior que a acima, é necessário fazer um pequeno furo (diâmetro não limitado) no ponto inicial do corte para iniciar o corte em arco a partir do pequeno furo. Caso contrário, é fácil danificar o bico da tocha de corte.

1.7 O mainframe tem uma taxa de trabalho contínuo de 70% (quando a chave “seleção de espessura de corte” está ajustada em um nível baixo, o trabalho contínuo pode estar próximo de 100%).

Se o tempo de trabalho contínuo for muito longo e a temperatura do motor principal estiver muito alta, o sistema de proteção de temperatura será desligado automaticamente e deverá ser resfriado por cerca de 20 minutos antes de poder continuar a funcionar.

1.8 Se a pressão do ar comprimido for inferior a 0,22 MPa, o equipamento entrará imediatamente em estado de desligamento de proteção.

Neste momento, o sistema de abastecimento de gás deverá ser reformado. Após a solução de problemas, a pressão pode ser retomada para 0,45 MPa.

1.9 Se a fonte de alimentação de entrada trifásica estiver desfasada, o motor principal não funcionará corretamente e a luz vermelha de “indicação de perda de fase” de alguns modelos acenderá.

É necessário eliminar a falha antes do corte normal.

1.10 Para máquinas resfriadas a água, o tanque de água deve ser abastecido com água da torneira e o plugue de alimentação da bomba de água deve estar conectado.

1.11 Coloque o botão liga / desliga na posição “iniciar”. Se o indicador de “pressão de ar insuficiente” estiver aceso, ajuste-o para 0,45 MPa conforme necessário, então o indicador deverá estar desligado. A direção de rotação do ventilador deve corresponder à direção do sinal. A direção da bomba de água do refrigerador de água também deve atender aos requisitos, caso contrário, a luz indicadora de “pressão de água insuficiente” acenderá e a fase de alimentação de entrada deverá ser ajustada.

1.12 De acordo com a espessura da peça de trabalho, gire a chave “seleção de espessura de corte” para a posição correspondente e selecione a tocha de corte apropriada. A tocha de corte possui diversas especificações, de pequeno a grande porte, de acordo com a faixa de utilização. Não exceda a faixa de corrente nominal ou ele será danificado. Coloque a tocha de corte no ponto inicial de corte da peça de trabalho e pressione o interruptor da tocha. Se a tocha não for acesa uma vez, pressione o interruptor da tocha novamente. A abertura do arco é bem-sucedida e o corte é iniciado.

1.13 A cada quatro a oito horas de operação (o tempo de intervalo depende da secura do ar comprimido), o parafuso de drenagem do “redutor de pressão do filtro de ar” deve ser afrouxado para drenar a água acumulada, de modo a evitar a entrada excessiva de água no máquina ou maçarico de corte e causando falha.

1.14 Quando o sistema de refrigeração a água estiver em má circulação, o motor principal estará no estado de desligamento de proteção. Neste momento, deve ser verificado e resolvido de acordo com os métodos descritos nos capítulos pertinentes. Depois que a pressão da água voltar ao normal, a tocha de corte resfriada a água poderá continuar a ser usada.

1.15 Ao trabalhar em um ambiente frio, é importante observar que quando a temperatura ambiente estiver abaixo do ponto de congelamento, o método de resfriamento com água não deve ser utilizado para corte. Caso contrário, o sistema de refrigeração com água circulante não funcionará corretamente e a tocha de corte com refrigeração a água poderá ser danificada.

Preparação antes da operação

2.1 Após conectar o equipamento (preste atenção especial ao fio terra de segurança), verifique cuidadosamente e prossiga para a próxima operação se tudo estiver normal.

2.2 Feche o interruptor da fonte de alimentação para fornecer energia ao host. Nota: a corrente CA de entrada é de cerca de 65A, que não deve ser muito pequena; caso contrário, o host não poderá funcionar corretamente. Verifique se o ventilador do motor principal atende aos requisitos; caso contrário, ajuste a fase de potência de entrada até que a direção da direção seja consistente.

2.3 Coloque o “interruptor liga / desliga” do host na posição “ligado”. Neste momento, a luz do “indicador de energia” deve estar acesa. Porém, a luz “indicadora de falta de fase” não deve estar acesa; caso contrário, a fonte de alimentação trifásica apresenta um fenômeno de perda de fase, que precisa ser verificado e resolvido.

Nota: se a carcaça do motor principal não estiver conectada corretamente ao fio terra de segurança, o indicador de perda de fase poderá exibir resultados errados.

2.4 Forneça ar ao motor principal e coloque os interruptores “teste de gás” e “corte” na posição “teste de gás”. Neste momento, o ar comprimido deve ser ejetado do bico da tocha de corte. Após um teste de três minutos, a luz vermelha de “pressão de ar insuficiente” não deve acender.

Verifique se o valor de indicação do manômetro no “redutor do filtro de ar” não deve ser inferior a 0,42MPa. Caso contrário, indica que a pressão da fonte de ar é inferior a 0,45 MPa ou o fluxo é inferior a 300L/min. Também pode ser que a tubulação de fornecimento de ar seja muito pequena e a queda de pressão do ar seja muito grande.

Se houver problemas acima, verifique e resolva-os. Além disso, preste atenção se o “redutor de pressão do filtro de ar” está desequilibrado. Se sim, deveria ser reajustado.

O método de ajuste é o seguinte:

Gire a alça no sentido horário para aumentar a pressão, caso contrário ela diminuirá. Ajuste o valor de indicação no manômetro para 0,42 MPa. Se o fornecimento de ar estiver normal, a luz indicadora de “pressão de ar insuficiente” apagará. Neste momento, coloque a chave de “corte” e “teste de gás” na posição “corte”.

3.1 Corte manual sem contato:

3.1.1 Entre em contato com o rolo da tocha de corte com a peça de trabalho e ajuste a distância entre o bico e o plano da peça de trabalho para 3-5mm (quando a máquina hospedeira estiver cortando, ajuste a chave de “seleção de espessura” para nível alto).

3.1.2 Ligue o interruptor da tocha de corte para acender o arco plasma. Depois de cortar a peça de trabalho, mova-se na direção do corte a uma velocidade média. A velocidade de corte é: o corte é a premissa, que deve ser rápido e não lento. Muito lento afetará a qualidade da incisão e até mesmo quebrará o arco.

3.1.3 Após o corte, desligue a chave da tocha e o arco plasma será extinto. Neste momento, o ar comprimido será ejetado para resfriar a tocha de corte. Após alguns segundos, a pulverização irá parar automaticamente. Remova a tocha de corte e complete todo o processo de corte.

3.2 Corte manual por contato:

3.2.1 Quando a chave de “seleção de espessura” está ajustada em marcha baixa, ela pode ser usada ao cortar chapas finas em uma única máquina.

3.2.2 Coloque o bico da tocha no ponto inicial da peça a ser cortada, ligue o interruptor da tocha, acenda o arco de plasma, corte a peça de trabalho e mova-se uniformemente ao longo da direção da costura de corte.

3.2.3 Após o corte, abra e feche o interruptor da tocha. Neste momento, o ar comprimido ainda está ejetando. Após alguns segundos, a pulverização irá parar automaticamente. Retire a tocha de corte e complete todo o processo de corte.

3.3 Corte Automático:

3.3.1 O corte automático é principalmente adequado para cortar peças grossas. Selecione a posição do interruptor “seleção de espessura”.

3.3.2 Após a remoção do rolo da tocha de corte, a tocha de corte está firmemente conectada à máquina de corte semiautomática e há peças de conexão nos acessórios anexados.

3.3.3 Conecte a fonte de alimentação da máquina de corte semiautomática e instale o trilho-guia ou haste de raio de acordo com o formato da peça (se for utilizado o trilho-guia para corte linear, se for cortado o arco circular ou circular, a haste do raio deve ser selecionada).

3.3.4 Se o plugue do interruptor da tocha for removido, substitua o plugue do interruptor do controle remoto (fornecido nos acessórios fornecidos).

3.3.5 Ajuste a velocidade de caminhada de acordo com a espessura da peça. Os interruptores “reverso” e “avanço” da máquina de corte semiautomática são colocados na direção de corte.

3.3.6 Ajuste a distância entre o bico e a peça de trabalho para 3 ~ 8 mm e ajuste a posição central do bico para a faixa inicial da costura de corte da peça de trabalho.

3.3.7 Ligue o controle remoto. Depois de cortar a peça de trabalho, ligue o interruptor da máquina de corte semiautomática para cortar. Na fase inicial do corte, deve-se prestar atenção à costura de corte a qualquer momento e ajustá-la à velocidade de corte adequada. E preste atenção se as duas máquinas funcionam normalmente a qualquer momento.

3.3.8 Após o corte, desligue o controle remoto e o botão liga / desliga da máquina de corte semiautomática. Até agora, todo o processo de corte está concluído.

3.4 Corte circular manual:

Com base no material e na espessura da peça de trabalho, selecione o modo de corte de máquina única ou máquina paralela e escolha o método de corte correspondente. Aperte a barra transversal no orifício do parafuso no suporte da tocha de corte.

Se o comprimento de uma peça não for suficiente, ela pode ser conectada ao comprimento do raio necessário, uma por uma. Depois disso, a distância entre a ponta e o bico da tocha de corte pode ser ajustada de acordo com o comprimento do raio da peça (considere a largura da ranhura).

Quando o ajuste estiver concluído, aperte o parafuso de fixação superior para evitar afrouxamento e afrouxe o parafuso serrilhado da gaiola.

Neste ponto, a peça de trabalho pode ser cortada em formato redondo.