Cuidado

Sinais de alerta: esteja sempre atento aos itens associados aos seguintes sinais de alerta:

|

Perigos causados pela eletricidade |  |

Aviso regular

Lembretes regulares |

Leia este documento com atenção antes de instalar e operar a máquina de corte a plasma CNC de mesa. A operação incorreta pode resultar em danos materiais ou ferimentos pessoais.

Certifique-se sempre de verificar as especificações do sistema e as condições técnicas, conforme indicado nas etiquetas do dispositivo e na documentação relacionada.

Este manual fornece uma breve visão geral do procedimento operacional. Para obter informações mais detalhadas, consulte as especificações do sistema de controle numérico, o manual de instruções da potência do plasma, as especificações do regulador de tensão do arco e o manual de instruções de ajuste do capacitor.

1. Inspeção de aceitação

Tome cuidado

Tome cuidado

Máquinas de corte a plasma danificadas ou defeituosas não estão disponíveis para uso.

2. Transporte e armazenamento

Tome cuidado

Tome cuidado

Durante o transporte e armazenamento, é importante manter o produto à prova de umidade. Não suba nem suba no produto e evite colocar objetos pesados sobre ele. Preste atenção especial ao painel frontal e à tela para evitar colisões e arranhões.

3. Instalação

Tome cuidado

Tome cuidado

A camada externa do sistema CNC não é à prova d'água. Durante a instalação, é importante protegê-lo da luz solar direta e da chuva.

Atenção

Atenção

Ao instalar o sistema de controle numérico, tome precauções para evitar a entrada de poeira, gases corrosivos, objetos condutores, líquidos e materiais inflamáveis.

O sistema deve ser instalado em um local longe de materiais inflamáveis e explosivos, bem como de fortes interferências eletromagnéticas.

Para garantir um desempenho estável, o sistema CNC deve ser instalado com segurança e protegido contra vibrações.

4. Fiação

Aviso

Aviso

O pessoal responsável pela fiação ou inspeção do sistema deve ter experiência suficiente para executar tais tarefas.

Os fios de conexão não devem ser danificados, comprimidos ou puxados. Nunca abra o gabinete do sistema CNC enquanto ele estiver carregado.

Tome cuidado

Tome cuidado

Certifique-se de que a tensão e a polaridade de qualquer plugue do fio estejam de acordo com as especificações.

Antes de inserir ou acionar o interruptor, certifique-se de que suas mãos estejam secas.

Tome cuidado

Tome cuidado

Toda a fiação deve ser instalada corretamente e fixada com segurança.

O sistema de controle numérico deve ser aterrado de forma confiável.

5. Comissionamento e operação

Tome cuidado

Tome cuidado

Antes de operar a máquina de corte a plasma, certifique-se de que as configurações dos parâmetros estejam corretas.

Quaisquer alterações feitas nos parâmetros devem estar dentro da faixa permitida pelas configurações dos parâmetros.

6. Usando

Aviso

Aviso

Não abra a caixa do dispositivo ou a tampa fixa durante a operação, pois isso pode resultar em ferimentos pessoais ou danos materiais.

Aviso

Aviso

Antes de abrir o dispositivo, certifique-se de que a fonte de alimentação principal esteja desligada. Não fazer isso pode resultar em ferimentos pessoais ou danos materiais.

Aviso

Aviso

Não conecte ou desconecte o conector da máquina de corte a plasma enquanto a alimentação principal estiver ligada. Fazer isso pode causar danos e danos permanentes ao cortador de plasma.

Aviso

Aviso

Após desconectar a fonte de alimentação principal, aguarde pelo menos 2 minutos antes de tocar ou remover a placa de circuito e o conector.

A carga residual do capacitor do dispositivo permanece em uma tensão perigosa por dois minutos após o desligamento da alimentação principal.

Aviso

Aviso

Não desconecte a alimentação do plasma antes de manusear a tocha de corte, pois isso pode resultar em ferimentos pessoais ou danos materiais.

Ao manusear a tocha de corte, tome cuidado com queimaduras de alta temperatura causadas pela tocha.

Aviso

Aviso

O usuário deve ter as habilidades necessárias para operar a máquina de forma eficaz.

Os operadores devem receber treinamento de segurança relacionado ao corte por chama e corte a plasma.

Eles também devem ter conhecimentos básicos de operação de computadores e estar familiarizados com a tecnologia de corte por chama e corte a plasma.

Atenção

Atenção

Antes de conectar a energia, certifique-se de que o interruptor esteja desligado.

O operador não deve deixar o equipamento sem vigilância enquanto estiver em funcionamento.

Confirme toda a fiação do sistema antes de ligar a energia.

Atenção

Atenção

Ao utilizar a máquina de corte a plasma, a placa de aço deve estar nivelada e não deve apresentar grandes oscilações. Caso contrário, afetará a precisão do tamanho de corte e reduzirá bastante a vida útil do bico e do eletrodo.

7. Solução de problemas

Aviso

Aviso

O pessoal responsável pela resolução de problemas deve possuir o conhecimento profissional e a capacidade de trabalho necessários.

Atenção

Atenção

Depois que um alarme é acionado, a falha deve ser corrigida antes de reiniciar.

8. Fonte de alimentação

Atenção

Atenção

Este sistema de controle numérico foi projetado para operar com uma fonte de alimentação de 220 V 50 Hz, e a máquina de corte a plasma requer uma fonte de alimentação de 380 V 50 Hz.

Certifique-se de que qualquer fonte de alimentação personalizada seja confirmada antes de fazer um pedido.

As condições ambientais de utilização do equipamento devem ser idênticas às especificadas neste manual.

Instalação do cortador de plasma de mesa

I. Considerações sobre a instalação do cortador de plasma

Depois de desembalar a máquina de corte a plasma, coloque a potência do plasma na posição intermediária esquerda com a placa fosca embaixo. Monte o gabinete de controle no lado esquerdo da posição frontal da máquina de corte a plasma para que o operador possa monitorar toda a máquina de corte a plasma de mesa e o processo de corte.

Remova o fio do lado esquerdo e coloque-o paralelo à máquina de corte a plasma.

Fixe o cortador de plasma com 6 chumbadores e ajuste o equipamento usando o nível de equilíbrio.

Conecte o cabo de alimentação da alimentação do plasma à fonte de alimentação da oficina (trifásica 380V, 50HZ) de acordo com as especificações de alimentação.

Conecte o fio terra da energia do plasma à estrutura da grade ou placa de aço.

Conecte o cabo de alimentação do gabinete de controle à fonte de alimentação da oficina (220 V bifásica, 50 Hz) com 1,5 kW de potência.

Conecte o plugue na lateral do gabinete de controle.

Conecte a fonte de alimentação e a linha de sinal e conecte a linha de tensão do arco de plasma e a linha do arco com a máquina de corte CNC (consulte a especificação do plasma para confirmar a linha e o arco do arco de plasma). Consulte a Figura 1 abaixo para orientação:

Figura 1

Se a fonte de alimentação do plasma for fornecida pelo usuário, conecte a linha e o arco do arco de plasma à máquina de corte CNC conforme mostrado na Figura 2 (consulte as especificações do plasma para confirmar a linha e o arco do arco de plasma).

Figura 2

Os fios identificados como V+ e V- devem ser conectados aos arcos positivo e negativo, respectivamente, da fonte de energia plasma.

É importante certificar-se de que os arcos positivos e negativos estejam conectados corretamente, pois qualquer erro nesse sentido pode resultar em problemas significativos.

Certifique-se de que os tubos de entrada e saída de água estão bem conectados e que o nível de água na pia está em 80 mm.

Conecte o suprimento de ar comprimido à entrada da fonte de energia de plasma e ajuste a pressão do ar para 5,0.

Ligue a fonte de alimentação principal, o interruptor do gabinete de controle e a alimentação do plasma.

Siga as instruções fornecidas no manual da fonte de alimentação de plasma, no manual de operação do controlador e no manual do usuário. Evite fazer alterações nos parâmetros do sistema, a menos que você tenha total conhecimento e confiança para fazê-lo.

Caso a qualidade do corte não seja satisfatória e não possa ser resolvida, verifique o eletrodo e o bico da tocha de corte a plasma e substitua as peças danificadas.

II. O layout da fiação do cortador de plasma

Recomenda-se colocar o cabo de conexão entre o corpo principal e o gabinete de controle elétrico da máquina de corte ao longo do geossinclinal. Isso protegerá o cabo e facilitará a manutenção.

III. Área de trabalho

A etapa de corte é marcada com uma área de trabalho efetiva e a peça de trabalho só deve ser cortada dentro dos limites desta marcação.

4. Fonte de alimentação para cortador de plasma

O equipamento possui dois cabos de alimentação:

O primeiro cabo de alimentação é para a alimentação total do sistema de controle e possui potência nominal de 1,5 KW e tensão de 2 fases 220V.

O segundo cabo de alimentação é para a fonte de alimentação de plasma e possui potência de 8,4 KW e tensão trifásica de 380V (este cabo é opcional).

O comprimento do cabo lateral da máquina de corte a plasma é de aproximadamente 4,5 metros. O cabo de alimentação total do sistema de controle é um cabo bifásico com diâmetro de fio de 1,5 mm2enquanto o cabo de alimentação para plasma é um cabo de 4 núcleos com um diâmetro de linha de 6 mm2.

Tanto os cabos como os tubos de ar passam pela estrutura de reboque pneumático e descem até o quadro principal da unidade de alimentação ao longo da parede da planta, onde são conectados aos interruptores e tomadas apropriados.

É importante garantir que o sistema de controle e a fonte de alimentação do plasma estejam aterrados de forma confiável.

Para evitar grandes flutuações de energia (> ±10%) e possíveis interferências elétricas, recomenda-se usar uma linha de alimentação especial (como uma linha dedicada da sala do transformador de baixa tensão) ou um estabilizador de tensão adicional para o plasma CNC. cortador. Isso ajudará a minimizar o impacto da qualidade da energia e da interferência elétrica.

Em um local de trabalho com múltiplas máquinas de solda elétrica, máquinas de solda a arco de argônio, máquinas de corte a plasma ou fontes de interferência de alta frequência, como inversores de alta potência, é recomendado instalar filtros no cabo de alimentação do sistema de controle numérico para mitigar a interferência. .

Uma queda repentina de energia pode resultar na perda de limas de corte e na produção de resíduos. Quedas de energia repentinas e frequentes também podem causar danos ao software ou hardware do CNC.

Portanto, no caso de cortes de energia frequentes, é aconselhável considerar a instalação de uma fonte de alimentação UPS de 500 W para o sistema NC para proteger contra as potenciais consequências de interrupções de energia.

V. Fornecimento de Ar

Use ar comprimido ao operar a máquina de corte a plasma.

O compressor de ar deve ter uma vazão de 1m3/min e a pressão do ar de saída deve estar entre 6,1-8,2 bar quando a potência do plasma é usada para corte.

Se a pressão do ar for inferior a 5,5 bar, isso afetará seriamente a qualidade do corte. Se a pressão do ar cair abaixo de 4 bar, a potência do plasma danificará o eletrodo e tornará a máquina de corte a plasma inoperante.

O tubo de ar deve ser feito de tubo de borracha de alta pressão com diâmetro interno de 10 mm e pressão nominal de 2Mpa (20 bar).

Operação da máquina de corte a plasma

I. Preparação

Um potente sistema de ventilação deve ser instalado no local de trabalho para eliminar a fumaça gerada durante o processo de corte.

Antes de energizar o equipamento de corte a plasma, certifique-se de que todos os interruptores da máquina estejam na posição fechada.

A chave rotativa na parte traseira da alimentação do plasma deve estar na posição horizontal.

Ligue a fonte de alimentação principal ligando a alimentação do gabinete de distribuição principal, que fornecerá eletricidade aos dois cabos.

Feche o disjuntor no gabinete do equipamento na posição “ON”.

Ligue a fonte de alimentação de controle do sistema e a interface principal deverá aparecer no display.

Em seguida, gire a chave rotativa na parte traseira da potência do plasma 90 graus para a posição vertical. O indicador de energia deve estar localizado na parte frontal da fonte de alimentação do plasma.

Ligue o compressor de ar (com vazão de 1m3/min) e ajuste o interruptor de controle de pressão do compressor de ar para definir a pressão de saída para 6,1-8,2 bar.

Se a pressão do ar for inferior a 6,1 bar, a pressão poderá cair durante o corte, causando instabilidade na qualidade do corte.

Se a pressão do ar for superior a 8,3 bar, isso poderá resultar em danos ao filtro de ar da fonte de alimentação de plasma.

Ajuste o botão de controle de pressão na fonte de alimentação de plasma para manter uma pressão de 5,5-6,0 bar.

Gire o botão de ajuste da corrente de potência do plasma/teste de gás para a posição de teste de gás para confirmar que a pressão não cairá abaixo de 5 bar.

Se a pressão cair abaixo de 5 bar, a qualidade do corte será gravemente afetada e a potência do plasma poderá parar de funcionar.

Se o ambiente de trabalho não estiver limpo, recomenda-se instalar um sistema de filtragem conjunta multinível na frente da fonte de alimentação de plasma. Contaminantes como óleo, umidade e poeira no ar podem causar sérios problemas, como falha do arco e danos à tocha de corte.

Assim que esses preparativos forem concluídos, o corte a plasma pode começar.

II. Configuração automática do dispositivo de ajuste de altura

Regulador de pressão de arco

Defina o modo de corte do sistema NC para modo plasma e ligue o regulador de tensão do arco.

Os parâmetros para ajuste da pressão do arco devem incluir apenas o valor da pressão do arco, sendo o tempo de perfuração e demais parâmetros de tempo de posicionamento definidos pelo sistema CNC.

Para obter mais informações, consulte o manual de ajuste da pressão do arco.

III. Sistema Servo

4. Programando Padrão de Corte

Crie gráficos de corte usando software de desenho profissional como AUTOCAD e depois edite os programas usando software de programação.

Use a biblioteca fornecida pelo sistema para edição. Para mais informações, consulte o manual do sistema NC.

Utilize a função de agrupamento de placas metálicas fornecida pelo sistema.

Depois que o programa de corte for transferido para a memória, retorne à interface principal para garantir que a área de exibição gráfica atenda aos requisitos necessários.

V. Configuração de parâmetros de corte

Ajuste os parâmetros de corte e as configurações do sistema conforme necessário.

Para mais informações consulte o manual do sistema de controle numérico e o manual do regulador de pressão do arco. Um manual para um controlador específico na China pode estar disponível para download.

Manual de operação e instalação do sistema de controle de corte de forma FangLing (V2.1)

VI. O processo de corte

Observação:

Se houver alguma discrepância, consulte o manual mais recente do sistema de controle numérico.

Durante o processo de corte a plasma, o operador deve usar equipamentos de proteção, como chapéu e óculos de segurança, e proteger-se adequadamente.

A máquina de corte a plasma também possui um recurso de alinhamento automático de chapas de aço, que mede o ângulo de rotação.

Normalmente, pode ser difícil para o operador alinhar a placa de aço com o eixo Y do cortador a plasma durante o processo de içamento. Este recurso mede o ângulo de rotação da placa de aço e gira automaticamente o gráfico de corte para corresponder, reduzindo assim o desperdício e melhorando a eficiência.

Para utilizar este recurso, mova a máquina de corte a plasma para o canto superior esquerdo da chapa de aço após finalizar a edição dos gráficos de corte. Na interface principal, pressione o botão “F2” na seção do arquivo e, em seguida, pressione o botão “F7” para medir o ângulo de rotação. Use as teclas de direção para mover a máquina de corte a plasma para o canto inferior esquerdo da placa de aço e pressione “F1” para confirmar. Finalmente, retorne à seção de opções da interface.

Observação:

Se houver alguma discrepância, consulte o manual mais recente do sistema de controle numérico.

Durante o processo de corte a plasma, o operador deve usar equipamentos de proteção, como chapéu e óculos de segurança, e proteger-se adequadamente.

A máquina de corte a plasma também possui um recurso de alinhamento automático de chapas de aço, que mede o ângulo de rotação.

Normalmente, pode ser difícil para o operador alinhar a placa de aço com o eixo Y do cortador a plasma durante o processo de içamento. Este recurso mede o ângulo de rotação da placa de aço e gira automaticamente o gráfico de corte para corresponder, reduzindo assim o desperdício e melhorando a eficiência.

Para utilizar este recurso, mova a máquina de corte a plasma para o canto superior esquerdo da chapa de aço após finalizar a edição dos gráficos de corte. Na interface principal, pressione o botão “F2” na seção do arquivo e, em seguida, pressione o botão “F7” para medir o ângulo de rotação. Use as teclas de direção para mover a máquina de corte a plasma para o canto inferior esquerdo da placa de aço e pressione “F1” para confirmar. Finalmente, retorne à seção de opções da interface.

Observação:

Função “Retornar ao Ponto Original”:

Enquanto estiver na interface de pausa, pressione “Retornar ao ponto original” para permitir que a máquina de corte a plasma CNC refaça seus passos ao longo do caminho de corte. Assim que a máquina atingir o ponto de falha, pressione o botão “Parar” para interromper o retorno.

Juntamente com as funções “Jog Move Forward” e “Jog Move Backward”, você pode localizar com precisão a posição apropriada, reacender, pré-aquecer e começar a cortar novamente.

Função “Jog Move Forward” e “Jog Move Backward”:

Pressione qualquer tecla para mover a máquina de corte a plasma para frente (ou para trás) ao longo do caminho de corte. A distância é determinada pelo parâmetro “Jog Movement Distance” na interface “Universal Parameter”.

Função “Manusear maçarico de corte”:

Enquanto estiver na interface, pressione “Handle Cutting Torch” para afastar a tocha de corte da placa de aço e fazer quaisquer substituições ou ajustes necessários.

Pressione a tecla “Return” para mover a máquina de corte a plasma de volta ao local interrompido e continuar cortando.

Observação: A alimentação do plasma deve ser desligada ao substituir o bico de corte ou fazer qualquer ajuste. A energia do plasma deve então ser ligada novamente assim que o manuseio for concluído para evitar quaisquer alarmes de erro.

Tenha cuidado ao manusear a tocha de corte, pois ela fica muito quente imediatamente após a interrupção do corte.

Função “Memória de Ponto de Interrupção”:

Enquanto estiver na interface de pausa, pressione a tecla “F6” (Breakpoint Memory) e o sistema salvará a parte restante do programa.

Retorne à interface principal, execute outras tarefas se necessário e pressione o botão “F2” na interface “Arquivo” para acessar o arquivo de memória salvo.

Pressione “F2” para Breakpoint Memory para transferir os gráficos de corte restantes para a memória. Retorne à interface principal para continuar cortando.

A máquina de corte a plasma não deve ser movida durante este processo.

Caso deseje abandonar o corte, pressione novamente o botão STOP, pressione “F7” para confirmar e retorne à interface principal.

Assim que o corte for concluído, retorne à interface principal e continue cortando outros objetos, se necessário.

VII. Corte Plasma Completo

Ao concluir o processo de corte, desligue o compressor de ar.

Entre no estado de jogging, mova o dispositivo de corte para a esquerda e coloque a máquina na posição estacionada. Em seguida, desligue o controlador.

Após esperar cinco minutos, desligue a alimentação do plasma e, em seguida, desligue a alimentação do sistema de controle.

Finalmente, limpe a área de trabalho.

Manutenção de máquinas de corte a plasma

Antes de começar a trabalhar no sistema de circuito de ar, na fonte de alimentação de plasma e na tocha de corte, é crucial inspecionar se há vazamentos e corrigi-los, caso sejam encontrados. Antes de cortar, confirme se o bico de corte e o eletrodo são adequados para a configuração da corrente de potência do plasma e a espessura da placa de aço. A configuração atual deve ser definida em 95% da corrente de trabalho do bico; por exemplo, se o bico for 100A, a configuração atual deverá ser 95A. Certifique-se de que a pressão do gás esteja dentro da faixa aceitável e limpe o compressor de ar regularmente. Além disso, verifique regularmente o filtro de ar e substitua todos os acessórios necessários.

Ao substituir peças de corte ou se a máquina de corte a plasma não for usada por um longo período, gire o botão de ajuste de corrente para a posição de teste de gás ou abra manualmente a válvula solenóide para eliminar qualquer vapor de água e impurezas do caminho do gás e da tocha. Após o uso, limpe e lubrifique a guia longitudinal e a superfície guia do trilho-guia horizontal. O operador deve desligar a energia e a fonte de gás ao fazer uma pausa ou deixar a máquina sem uso por um longo período.

Depois de usar a máquina de corte CNC, espere até que o gabinete do aparelho e a fonte de alimentação do plasma esfriem antes de desligar a fonte de alimentação. Inspecione e limpe regularmente a cremalheira e lubrifique usando uma escova e lubrifique o mecanismo de elevação (como o rolamento de esferas, o parafuso e o controle deslizante de guia linear).

Adicione óleo lubrificante ao controle deslizante da guia linear do eixo X.

Limpe regularmente a escória de corte debaixo da mesa de corte e remova qualquer poeira da superfície do equipamento de corte a plasma.

É importante verificar regularmente a condição dos interruptores de limite superior e inferior e substituir imediatamente qualquer interruptor com falha.

Limpe a camada cinza na lateral do rack com um pincel seco uma vez por mês.

Abra o quadro elétrico e limpe o interior a cada três meses para remover qualquer acúmulo de camada cinza.

A cada três meses, inspecione o mecanismo de fixação elástica do servo motor para garantir que seja confiável e ajuste os parafusos de pressão da mola conforme necessário para manter a pressão adequada.

Verifique se há sinais de desgaste nos cabos do cortador de plasma a cada três meses.

Inspecione o aperto dos parafusos anualmente para garantir que estejam seguros.

Verifique anualmente as escovas do motor de corrente contínua. O desgaste excessivo do motor CC pode impactar negativamente seu desempenho e até causar danos ao motor.

Portanto, é importante inspecionar e substituir regularmente as escovas do motor.

Quando não estiver em uso, é recomendável conectar a máquina de corte a plasma à eletricidade regularmente, de preferência 1 a 2 vezes por semana. A cada vez, deixe a máquina funcionar por cerca de 1 hora sem tarefas de processamento para aproveitar o calor gerado pela máquina para reduzir a umidade interna e evitar que a umidade afete os componentes eletrônicos.

Para minimizar o impacto das flutuações de energia (>±10%) e possíveis interferências elétricas, o equipamento de corte a plasma deve ser alimentado por uma linha dedicada (como de uma sala de transformadores de baixa tensão específica para equipamentos de controle numérico) ou equipado com uma tensão adicional estabilizador. Isso ajudará a garantir uma fonte de alimentação estável e reduzir a interferência elétrica.

Verifique anualmente a fixação dos terminais. Os terminais podem se soltar com o tempo devido à operação prolongada e à vibração, o que pode causar danos devido ao calor se não estiverem devidamente fixados.

Apêndice:

Apêndice 1. Especificação de corte a arco plasma

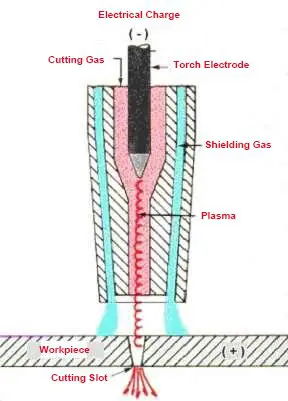

A máquina de corte a plasma é um equipamento de corte a quente de última geração que utiliza ar comprimido como gás de trabalho e a alta temperatura e velocidade do arco plasma como fonte de calor. O arco de plasma derrete parcialmente o metal e o ar em alta velocidade sopra o metal fundido para formar uma costura de corte estreita.

O corte a plasma pode ser usado para cortar uma variedade de materiais metálicos, incluindo aço inoxidável, alumínio, cobre, ferro fundido e aço carbono. Oferece velocidade de corte rápida, largura de corte estreita, superfície de corte lisa, zona mínima afetada pelo calor, deformação mínima da peça e facilidade de operação. Além disso, o corte a plasma tem um efeito notável de economia de energia.

O equipamento de corte a plasma é ideal para uso na fabricação, instalação e manutenção de diversas máquinas e para realizar tarefas de corte e fabricação, como corte de placas médias, trepanação e chanframento.

Os parâmetros do processo de corte a plasma desempenham um papel significativo na determinação da estabilidade, qualidade de corte e eficiência do processo de corte.

As principais especificações de corte incluem:

1. Corte de corrente

Aumentar a corrente de corte pode aumentar a potência do arco plasma, mas isto é limitado pela corrente máxima permitida. Se for excedido, a coluna do arco de plasma ficará mais espessa, a largura de corte aumentará e a vida útil do eletrodo será reduzida.

Os componentes da tocha de corte devem corresponder à configuração da corrente de potência do plasma.

A intensidade da corrente deve estar dentro de 95% da corrente de trabalho do bico. Por exemplo, a intensidade da corrente para um bico de 100 A deve ser definida em 95 A.

2. Fluxo de gás

Aumentar o fluxo de gás pode aumentar a tensão da coluna do arco, tornando a energia do arco plasma mais concentrada e a força do jato mais forte. Isso pode melhorar a velocidade e a qualidade do corte.

Porém, se o fluxo de gás for muito alto, encurtará a coluna do arco e resultará em maior perda de calor, reduzindo a capacidade de corte. Em casos extremos, isso pode impedir que o processo de corte seja realizado normalmente.

3. Altura do bico de corte

A altura de corte é a distância entre a extremidade do bico de corte e a superfície do material a ser cortado. Normalmente é entre 2-5 mm.

Manter uma altura de corte adequada é essencial para garantir um corte eficiente por arco plasma. Se a altura de corte estiver incorreta, isso pode resultar na redução da eficiência e qualidade do corte e até mesmo causar queimaduras no bico de corte.

A altura do bico de corte pode ser encontrada nas especificações da fonte de alimentação do plasma ou ajustada com base na experiência de corte.

Para perfuração, a altura do bico de corte deve ser ajustada para o dobro da altura usada durante o corte normal.

4. Velocidade de corte

Os fatores mencionados acima impactam diretamente na compressão do arco plasma e também afetam a temperatura e a densidade de energia do arco plasma. A temperatura e a densidade de energia do arco plasma determinam a velocidade de corte. Como tal, estes factores estão todos relacionados com a velocidade de corte.

Ao garantir a qualidade do corte, é importante aumentar a velocidade de corte tanto quanto possível. Isto não só aumenta a produtividade, mas também reduz a deformação da peça cortada e a zona de influência térmica do corte.

Se a velocidade de corte não for adequada, ocorrerá o efeito contrário, aumentando a viscosidade e reduzindo a qualidade do corte.

5. Espessura e processo de corte

A espessura da chapa de aço tem grande impacto na seleção do processo de corte. Mesmo com a mesma tocha de corte, a sua capacidade de perfuração (espessura) é apenas metade da sua capacidade de corte (espessura).

Por exemplo, a capacidade de corte recomendada para uma potência plasma Hypertherm 100A é de 16 mm, enquanto sua capacidade de perfuração é de 12 mm.

Portanto, quando a espessura da chapa de aço ultrapassa a capacidade de perfuração, não é recomendado perfurá-la diretamente no meio. Em vez disso, o corte deve começar na borda da placa e seguir para dentro.

6. Pré-tratamento da superfície da placa de aço

Durante o trajeto da produção de aço até a oficina de corte, a superfície da chapa de aço forma inevitavelmente uma camada de óxido. Além disso, a chapa de aço também forma uma camada de óxido em sua superfície durante o processo de laminação.

Esses revestimentos de óxido têm alto ponto de fusão e são difíceis de derreter, o que diminui a velocidade de corte. Quando aquecido, o revestimento oxidado também respinga, causando bloqueios no bico de corte e reduzindo a vida útil do bico de corte e do eletrodo.

Como resultado, é necessário realizar um pré-tratamento de remoção de ferrugem antes do corte. Isso normalmente é feito removendo a ferrugem e aplicando tinta condutora para evitar ferrugem.

Um método comum é borrifar pequena areia de ferro na superfície da placa de aço e remover a camada oxidada com a força de punção gerada pela areia de ferro. Em seguida, é aplicada uma tinta antiferrugem com retardador de chama e boa condutividade.

A remoção de ferrugem e o pré-tratamento com spray de tinta antes do corte da chapa de aço tornaram-se uma etapa essencial na produção de estruturas metálicas.