O corte a laser oferece diversas vantagens, como deformação térmica mínima, alta precisão de corte e capacidade de corte automático não tripulado. Ao usar uma fonte de laser de alta potência, a velocidade de corte e a qualidade da superfície são superiores ao corte a plasma. Como resultado, a tecnologia de corte a laser evoluiu para uma ferramenta de corte moderna.

Uma máquina de corte a laser possui não apenas as características mecatrônicas complexas dos equipamentos convencionais de controle numérico, mas também suas características estruturais únicas, como sistema óptico, sistema de alta pressão e sistema de resfriamento.

Para minimizar o tempo de processamento e reduzir custos, é essencial manter o equipamento para garantir a maior velocidade de processamento da máquina-ferramenta. Isso aumentará o tempo médio entre falhas e melhorará a taxa de utilização do equipamento.

1. Máquina de corte a laser CO2 da Bystronic laser AG

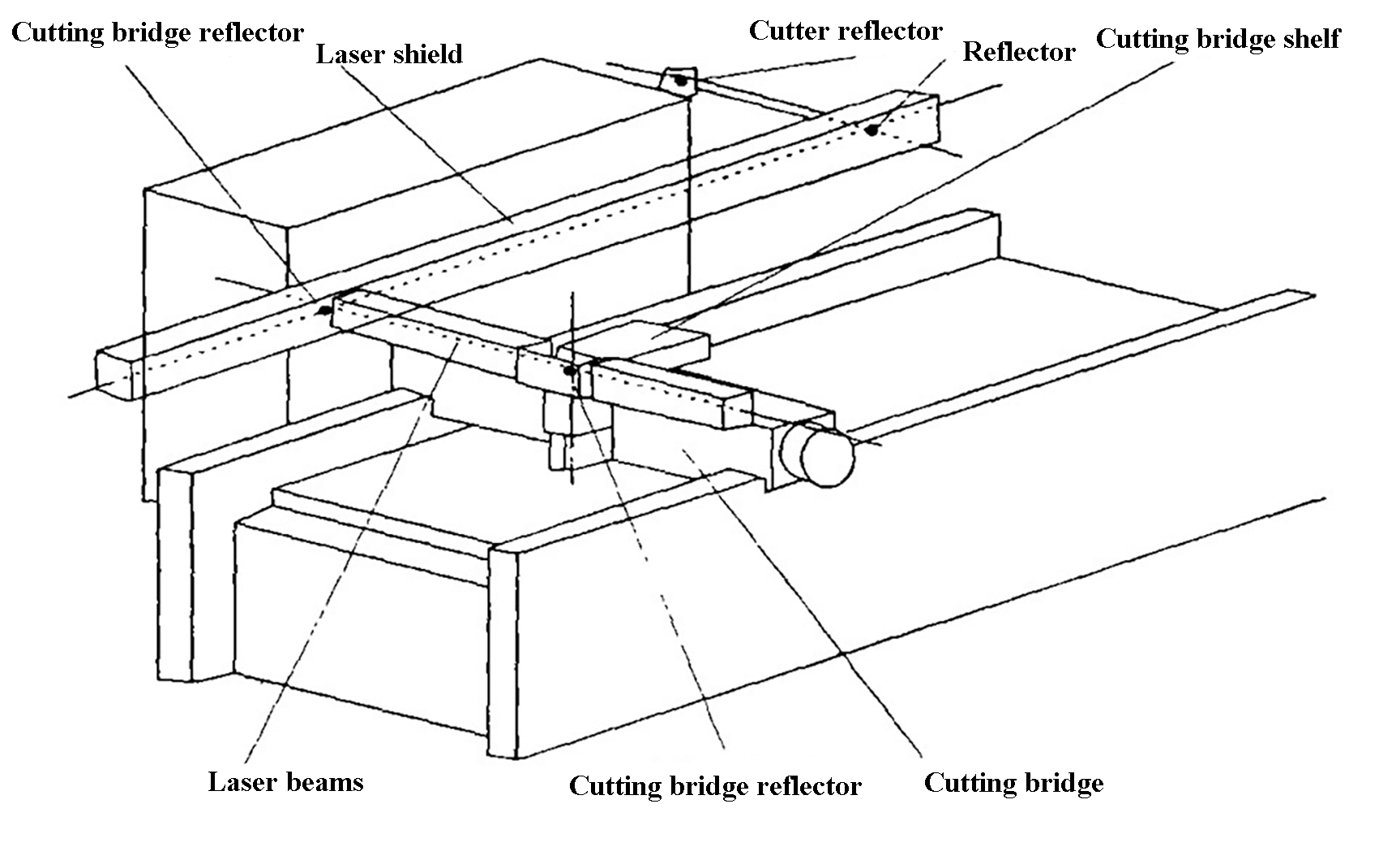

Fig. 1 Diagrama da estrutura óptica da máquina de corte a laser Bystronic

1.1 Estrutura de projeto da máquina de corte a laser Bystronic

A máquina a laser da Bystronic consiste em vários componentes, incluindo cama, mesa de troca, gabinete de controle elétrico, gerador de laser, gabinete de controle de laser, dispositivo de carga e descarga e muito mais. A ferramenta de corte utilizada pela máquina é um raio laser.

Para garantir a estabilidade do caminho da luz do gerador de laser até a cabeça de corte, é utilizado um sistema óptico flutuante, com um grupo refletor fixado no eixo de coordenadas móveis da máquina. Esta tecnologia tornou-se agora um padrão amplamente utilizado em todo o mundo.

O meio de ativação do laser empregado na máquina é uma mistura de dióxido de carbono, nitrogênio e hélio. A direção do fluxo de gás é consistente com o eixo da cavidade, permitindo o resfriamento eficaz do gás de fluxo axial e otimizando o processo de conversão de energia na cavidade.

1.2 Princípio de processamento da máquina de corte a laser Bystronic

O processo de corte envolve a interação do feixe de laser, do gás auxiliar de corte e da peça de trabalho. O feixe de laser atua na superfície do material, aquecendo-o a alta temperatura e fazendo com que derreta. O material derretido é então queimado ou soprado pelo gás auxiliar para formar uma fenda.

Para obter o melhor efeito de corte, os parâmetros de corte a laser, como potência e pressão, podem ser ajustados de acordo.

2. Manutenção da máquina de corte a laser CO2 Bystronic

Com base na estrutura e no princípio de processamento do equipamento, a manutenção pode ser dividida em quatro partes: manutenção de equipamentos periféricos, manutenção do leito da máquina e controle, manutenção do gerador de laser e peças de alta pressão e manutenção do controle de processo.

2.1 Manutenção de equipamentos periféricos

A maioria dos usuários de equipamentos geralmente se concentra apenas na manutenção do próprio equipamento e ignora a manutenção dos equipamentos periféricos. No entanto, é importante notar que a manutenção dos equipamentos periféricos também é crucial para garantir o desempenho ideal dos equipamentos.

2.1.1 A qualidade da energia

Devido ao sistema de alta tensão usado nas máquinas de corte a laser, geralmente é necessária uma fonte de alimentação de alta qualidade. A faixa de tensão de rede permitida é normalmente de -10% a +5% do valor nominal. Grandes flutuações de tensão, desequilíbrios trifásicos ou interferência de alta frequência podem causar mau funcionamento na máquina-ferramenta e danificar componentes de alta tensão. Portanto, é crucial monitorar frequentemente a qualidade da fonte de alimentação principal.

Para áreas com baixa qualidade da rede elétrica, recomenda-se a instalação de reguladores de tensão e utilização de linhas especiais para garantir o bom funcionamento do equipamento. A máquina a laser Bystronic também requer aterramento independente do equipamento para um projeto de segurança e para garantir a estabilidade da detecção de distância do bico de corte durante o corte. Portanto, é necessária medição regular da resistência de aterramento do equipamento.

2.1.2 A qualidade do ar comprimido

Além dos requisitos de um sistema pneumático convencional, a lente externa do caminho óptico de uma máquina de corte a laser é normalmente protegida por ar comprimido. A máquina de corte da Bystronic laser AG está equipada com filtros de ar multiestágios na unidade de gás e gerador de laser, incluindo separadores óleo-água e filtros de carvão ativado. A fonte de gás protetor para a lente é filtrada através de um filtro ultrapac para filtração secundária para garantir gás seco e limpo, com um ciclo de substituição do elemento filtrante claramente limitado.

Ressalta-se, porém, que embora o equipamento possua dispositivo de filtragem próprio, ainda existem requisitos quanto à fonte de ar comprimido do usuário. Se o ar comprimido contiver muita água e óleo, a vida útil do elemento filtrante será bastante reduzida. Uma vez poluída a lente, sua vida útil será reduzida, a potência do laser diminuirá, a velocidade de corte será reduzida e os custos de manutenção aumentarão. Portanto, a manutenção da máquina de corte a laser não deve negligenciar a manutenção do compressor de ar e do secador.

2.1.3 Pureza do gás laser

Os gases laser de CO2 máquina de corte a laser são CO2Ele e N2.

Todos os fabricantes possuem padrões rigorosos de pureza do gás, conforme mostrado na Tabela 1:

Tabela 1 Índice de pureza de gás da máquina de corte a laser

| Tipos de gás | Nota |

Pureza

(%Vol.) |

(H2O) Conteúdo

(ppm) |

(O2) Contente

(ppm) |

Porcentagem de mistura de gases (%) |

| Ele | 4.6 | ≥99,996 | ≤5 | ≤5 | 63,1 |

| CO2 | 4,5 | ≥99,995 | ≤5 | ≤10 | 3.4 |

| N2 | 5,0 | ≥99,999 | ≤5 | ≤3 | 33,5 |

| Soma | 100 |

Garantir a pureza do gás laser é crucial para obter o melhor valor E/N (energia característica do elétron) de descarga após a mistura e para produzir um laser estável.

Se o teor de gás exceder o padrão, especialmente se o teor de água exceder o padrão, a energia do feixe de laser será enfraquecida e o envelhecimento dos componentes internos, como o tubo de descarga e o eletrodo de descarga, será acelerado.

Além disso, a vida útil da lente interna do ressonador será reduzida.

2.1.4 Manutenção do aspirador

Durante o processo de corte a laser, é produzida uma quantidade significativa de poeira industrial.

A função de um aspirador de pó é remover poeira e odores e manter o equipamento e o ambiente limpos.

A limpeza e manutenção regulares do equipamento de remoção de poeira devem ser realizadas em estrita conformidade com os regulamentos para garantir a eficácia da remoção de poeira.

Se o pó de corte não puder ser removido com eficácia, ele aderirá aos componentes mecânicos e elétricos, acelerando o desgaste dos componentes mecânicos e aumentando o risco de curtos-circuitos e falhas elétricas.

O acúmulo excessivo de poeira no cabeçote de corte resultará na detecção imprecisa da distância do bico, dificultando a garantia da qualidade do corte, especialmente ao cortar aço inoxidável, ligas de alumínio e outros materiais com altos requisitos de foco de energia.

Para a manutenção do dispositivo de resfriamento, o foco principal é substituir regularmente a água de resfriamento padrão e limpar o filtro de água, o condensador e o filtro de ar. Para dispositivos com longa vida útil, é necessário verificar a quantidade de refrigerante quando o efeito de refrigeração diminui.

Detalhes relevantes devem ser encontrados nos dados do equipamento e, quando necessário, os departamentos de assistência técnica do fabricante devem ser contatados.

2.1.5 Manutenção do resfriador

A eficiência dos lasers de CO2 é normalmente de 10% a 20%, com a maior parte da potência de entrada sendo usada para aquecer o gás. Como resultado, a temperatura do gás aumenta rapidamente. Quando a temperatura do gás de trabalho atinge 300 °C, a inversão de partículas do nível superior do laser não existe mais, resultando na ausência de saída do laser. Na verdade, a eficiência de conversão fotoelétrica já diminuiu significativamente quando a temperatura excede 150 °C. Como resultado, as máquinas de corte a laser possuem um sistema de resfriamento para manter uma temperatura constante para o gás do laser e para resfriar as lentes do laser e outros componentes de aquecimento.

Normalmente, se o chiller apresentar mau funcionamento e disparar um alarme, como um alarme de temperatura ou fluxo, a alta tensão será automaticamente cortada e o laser será desligado. A máquina de corte a laser não pode ser iniciada até que o problema do chiller seja resolvido, tornando a estabilidade do chiller crucial para o estado geral do equipamento.

2.2 Manutenção da base da máquina e peça de controle

As peças de transmissão da máquina, como correntes, cremalheiras e trilhos-guia, devem ser limpas e lubrificadas regularmente. O óleo deve ser trocado em intervalos regulares, especialmente o óleo da turbina e o óleo da bomba de vácuo.

É importante notar que a substituição irregular do óleo da turbina pode reduzir significativamente a vida útil da turbina, resultando em perdas económicas significativas.

Além disso, o sistema de refrigeração e ventilação do dispositivo CNC deve ser limpo regularmente com base no ambiente de produção. Verifique se os ventiladores de resfriamento estão funcionando corretamente e se há vazamento de água ou ar.

Devido à grande quantidade de poeira no ambiente de corte a laser, também deve-se prestar atenção para evitar que a poeira entre no gabinete elétrico. A porta do armário elétrico deve ser aberta o mínimo possível, pois poeira e pó metálico presentes no ar podem cair na placa de circuito impresso ou no conector elétrico, fazendo com que a resistência de isolamento entre os componentes caia, causando falhas ou até mesmo danos.

Além disso, é essencial manter os dados aleatórios, o software de instalação e o disco de backup dos parâmetros. Se possível, use um software de clonagem para fazer backup dos dados do disco rígido.

2.3 Manutenção do gerador de laser e peça de alta tensão

A manutenção do gerador de laser e das peças de alta tensão é normalmente realizada pelo pessoal técnico profissional do fabricante. Isso pode incluir tarefas como limpeza e ajuste do módulo de alta tensão, limpeza da lente do caminho óptico no laser e ajuste da potência e do modo do laser.

A Bystronic Laser AG fornece serviço de rastreamento para cada máquina de corte a laser e, ao assinar um contrato de manutenção com os clientes, a empresa realizará manutenção abrangente e depuração do equipamento de acordo com a “lista de inspeção de manutenção”. Isso ajuda a identificar e resolver quaisquer problemas ocultos em tempo hábil e a garantir efetivamente a estabilidade e integridade do equipamento.

2.4 Controle do processo de usinagem

A faixa de controle do processo de usinagem é bastante ampla, abrangendo a otimização de sequências e layouts de corte, bem como a otimização de parâmetros de corte e muito mais.

É fundamental ressaltar os aspectos que podem passar despercebidos na manutenção diária:

2.4.1 Pureza do corte dos gases auxiliares e limpeza do gasoduto

Com o tempo, impurezas no gás ou na tubulação podem fazer com que a válvula redutora de pressão do gás fique bloqueada. Como resultado, a pressão do gás utilizado para o corte torna-se instável, o que pode levar a um declínio na qualidade do processamento.

2.4.2 Manutenção da cabeça de corte

Verifique regularmente o estado da lente da cabeça de corte e do bocal de corte e limpe-os ou substitua-os imediatamente. Se for detectado vazamento interno, substitua o anel de vedação imediatamente. Estabelecer um sistema de manutenção preventiva eficaz é crucial para prevenir acidentes nos equipamentos e controlar rigorosamente os acidentes causados pela má lubrificação dos equipamentos.

Os operadores devem seguir rigorosamente os procedimentos operacionais para evitar falhas no equipamento e redução de precisão causada por erros operacionais ou violação dos procedimentos operacionais. Registre reparos de falhas e trabalhos de manutenção, incluindo o fenômeno da falha, método de solução de problemas e manutenção realizada. Isso ajuda no gerenciamento de rastreamento e proporciona comodidade para manutenção futura.

Para máquinas de corte a laser, é necessário manter em estoque peças de reposição, como lentes, bicos, anéis cerâmicos e outras peças de desgaste, de acordo com a situação real. Seguindo as sugestões do fabricante, também é aconselhável manter em estoque placas de circuito e módulos de alta potência que podem falhar. Isto torna a manutenção no local mais conveniente e evita o desligamento do equipamento e ciclos de manutenção prolongados devido à falta de peças sobressalentes.

Muitos usuários implementam atualmente o sistema de gerenciamento de Manutenção Produtiva Total (TPM), que melhora efetivamente a eficiência geral do equipamento. É um sistema que vale a pena promover.

3. Conclusão

A manutenção de uma máquina de corte a laser é uma medida necessária para garantir a manutenção a longo prazo ou a recuperação integral da capacidade de processamento do equipamento (eficiência e precisão) e para manter o seu valor de uso. É um meio eficaz de reduzir o custo operacional da máquina de corte a laser e melhorar a taxa de utilização do equipamento.