A sigla CNC no termo máquina CNC significa Controle Numérico Computadorizado. Quando pensamos em usinagem CNC, geralmente imaginamos máquinas-ferramentas CNC, mas na verdade as máquinas CNC modernas representam um termo mais amplo. Robôs industriais e algumas máquinas de medição controladas por computador também são máquinas CNC.

Devido à necessidade de usinagem precisa de peças na indústria da aviação, John T. Parsons desenvolveu a primeira fresadora CNC em 1952 em colaboração com o IMB (International Business Machines Corporation) e o MIT (Massachusetts Institute of Technology). A partir de então, a produção industrial mais inteligente se espalhou e a usinagem CNC tornou-se disponível para todas as indústrias. Ao mesmo tempo, linguagens de programação CNC – G-Code e M-Code – foram introduzidas e utilizadas.

O que são Código G e Código M?

Ao longo dos 70 anos de história de desenvolvimento de máquinas CNC, várias linguagens de programação foram utilizadas para programá-las, não apenas G-Code e M-Code. Assim, a máquina pioneira Parsons foi programada pela primeira vez usando cintas de perfuração e, mais tarde, em 1956, uma linguagem de programação especial (linguagem de programação APT) foi desenvolvida para usinagem CNC.

RS-274 ou mais comumente conhecido como G-Code, que também é discutido neste artigo, foi desenvolvido na mesma década. O G-Code foi desenvolvido a partir da linguagem de programação APT, que continha dados sobre a posição ou geometria da fresa (ferramenta) e outras funções não geométricas da máquina, como velocidade do fuso, resfriamento, etc. As funções RS-274 (códigos G e M) adotam os fundamentos da linguagem de programação APT com pequenas alterações que tornaram os programas mais curtos e mais convenientes para o controle da máquina.

| ADEQUADO | Códigos G e M |

| VÁ PARA {X, Y, Z} | G1, G2, G3 {X, Y, Z} |

| FEDRAT | F |

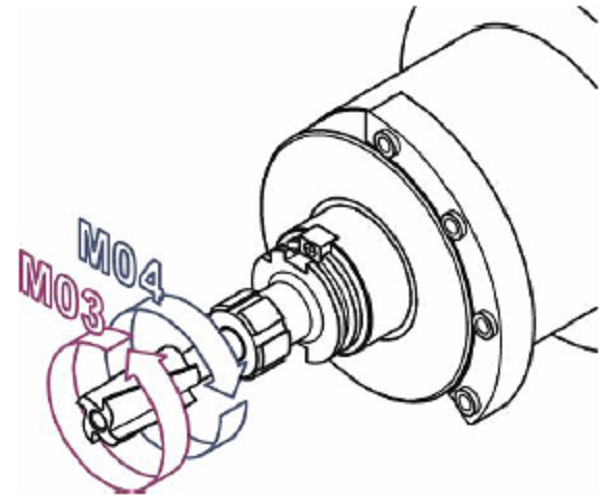

| EIXO DA MANEIRA CERTA / Sentido anti-horário | P M3 / M4 |

| RESFRIAMENTO LIGADO/DESLIGADO | M8 M9 |

| FINI | M30 |

A linguagem de programação RS-274 é frequentemente chamada de “código G” porque consiste principalmente em funções G (códigos G). No entanto, ele próprio também contém funções M igualmente importantes (códigos M). Por este motivo, é necessário definir estes termos, ou seja, responder de forma clara e direta às seguintes questões:

- O que são códigos G?

- O que são códigos M?

- Quais são as diferenças entre Código G e Código M?

O que são códigos G?

O código G, ou seja, as funções G que diferem do código M, referem-se principalmente à definição de geometria. É óbvio que “G” no nome “G-Code” significa a palavra “Geometria”. Assim, os códigos G conteriam funções para seleção do sistema de coordenadas, plano de trabalho, unidades de programação, configuração do modo de programação (absoluta ou incremental), movimentação da ferramenta nos modos rápido e de trabalho, etc.

O que são códigos M?

Os códigos M ou funções M referem-se a funções relacionadas à operação da máquina. Pode-se dizer que “M” no termo “código M” significa a palavra “máquina”. Normalmente, na programação de máquinas CNC, podem ser incluídas nestas funções as seguintes funções: ligar ou desligar o fuso principal, ligar ou desligar a refrigeração, troca automática de ferramenta, etc.

Quais são as diferenças entre Código G e Código M?

Como já explicamos, a rigor, os códigos G referem-se à geometria do processo de usinagem de uma peça e os códigos M referem-se a funções individuais da máquina. Poderíamos dizer que os códigos G mostram “como a ferramenta se move em relação à peça” e os códigos M mostram “o que a máquina faz no processo de usinagem”.

Além das funções mais importantes de código G e código M na linguagem de programação RS-274, existem inúmeras funções adicionais:

Lista de códigos G básicos

|

Funções principais |

Descrição |

Funções adicionais |

|

G0 |

Posicionamento rápido (linear) |

X, Y, Z |

|

G1 |

Interpolação linear |

X, Y, Z, F |

|

G2 |

Interpolação circular no sentido horário |

X, Y, Z, I, J, K, F |

|

G3 |

Interpolação circular no sentido anti-horário |

X, Y, Z, I, J, K, F |

EXEMPLO 1:

A frase no código G: G1 X10 Y50 F100

Explicação: A ferramenta se move linearmente até o ponto desejado a uma velocidade de 100 milímetros por segundo (coordenadas: X=10 mm, Y=50 mm).

A frase no código G: G2 X10 Y50 I10 J40 F100

Explicação: A ferramenta se move em círculo (sentido horário) até o ponto desejado (coordenadas: X = 10 mm, Y = 50 mm) a uma velocidade de 100 milímetros por segundo. Posição do centro do círculo em relação ao ponto inicial: +10 mm no eixo X e +40 mm no eixo Y.

A frase no código G: G02 X50 Y10 I40 J-10 F75

Explicação: A ferramenta se move em círculo (sentido horário) até o ponto desejado (coordenadas: X = 50 mm, Y = 10 mm) a uma velocidade de 75 milímetros por segundo; Posição do centro do círculo em relação ao ponto inicial: +40 mm no eixo X e -10 mm no eixo Y.

|

Função principal |

Descrição |

Funções adicionais |

|

G17 |

Selecione XY como plano de trabalho |

/ |

|

G18 |

Selecione ZX como plano de trabalho |

/ |

|

G19 |

Selecione YZ como plano de trabalho |

/ |

|

G20 |

Unidades: polegada (polegada) |

/ |

|

G21 |

Unidades: Milímetros (mm) |

/ |

|

G41 |

Compensação do raio da ferramenta – esquerda |

D, X, Y, Z |

|

G42 |

Compensação do raio da ferramenta – direita |

D, X, Y, Z |

|

G40 |

Compensação do raio da ferramenta – desativada |

/ |

|

G43 |

Compensação de desvio de altura da ferramenta |

H, Z |

|

G49 |

Compensação de desvio de altura da ferramenta – desativada |

/ |

|

G54 |

Sistema de coordenadas da máquina |

/ |

|

G55 |

Sistemas de coordenadas de trabalho |

/ |

|

G56 |

Sistemas de coordenadas de trabalho |

/ |

|

G57 |

Sistemas de coordenadas de trabalho |

/ |

|

G58 |

Sistemas de coordenadas de trabalho |

/ |

|

G59 |

Sistemas de coordenadas de trabalho |

/ |

EXEMPLO 2:

Frase em código G: G21 G17 G55

Explicação: Defina as unidades de programação para milímetros; Selecione o plano de trabalho XY; Selecione o sistema de coordenadas G55

Frase em código G: G43 H1 Z100

Explicação: Definir a compensação do desvio da altura da ferramenta para H1 (“H1” é uma posição onde o valor da altura da ferramenta é armazenado na memória da máquina CNC) e tomar uma nova posição (coordenada: Z = 100mm)

Frase em código G: G41 D1 X15

Explicação: Definir a compensação do raio esquerdo da ferramenta para D1 (“D1” é uma posição onde o valor do raio da ferramenta está armazenado na memória da máquina CNC) e tomar uma nova posição (cota: X = 15 mm); À medida que a ferramenta vai para a posição desejada, ela se move lentamente para a esquerda, de modo que a compensação do raio da ferramenta é concluída quando a ferramenta atinge a posição desejada.

Frase em código G: G40 G49

Explicação: Cancela a compensação do raio da ferramenta; Cancelar compensação de desvio de altura da ferramenta

|

Função principal |

Descrição |

Funções adicionais |

|

G90 |

Programação absoluta: coordenadas relativas ao sistema de coordenadas de trabalho |

/ |

|

G91 |

Programação incremental: coordenadas relativas ao sistema de coordenadas i na posição atual |

/ |

Lista de códigos M básicos

|

Função principal |

Descrição |

Funções adicionais |

|

M00 |

Parada do programa |

/ |

|

M03 |

Fuso ligado (sentido horário) |

S |

|

M04 |

Fuso ligado (sentido anti-horário) |

S |

|

M05 |

Eixo desligado |

/ |

|

M06 |

Mudança de ferramenta de automação |

T |

|

M08 |

refrigerante |

/ |

|

M09 |

Refrigerante fora |

/ |

|

M30 |

Fim do programa |

/ |

|

M98 |

Chamada de subprograma |

“nome do subprograma” |

|

M99 |

Retorno do subprograma |

/ |

Como programar uma máquina CNC

A programação CNC é a formatação alfanumérica de dados (códigos G e M) sobre a geometria e tecnologia das peças que precisam ser processadas em tal máquina, mas também outras programações que normalmente são realizadas pelos fabricantes de máquinas.

A programação de máquinas CNC com código G é geralmente baseada em blocos, como pode ser visto nos exemplos anteriores em que a explicação das funções G foi feita como uma interpretação dos blocos de um programa escrito em código G. Existem vários métodos de programação CNC, ou seja, geração de códigos G e M:

- Programação manual,

- Programação em operação e

- Programação com sistemas CAD (Computer-Aided Design)/CAM (Computer-Aided Manufacturing).

Programação manual

Na programação CNC manual, um programador, com base em seus próprios conhecimentos e experiência, bem como nas informações disponíveis sobre máquinas, ferramentas, acessórios de máquinas, modos de processamento e utilizando instruções de programação, escreve manualmente as informações geométricas e tecnológicas necessárias ao preenchimento do programa alfanumérico. A programação manual pode ser dividida nas seguintes atividades básicas:

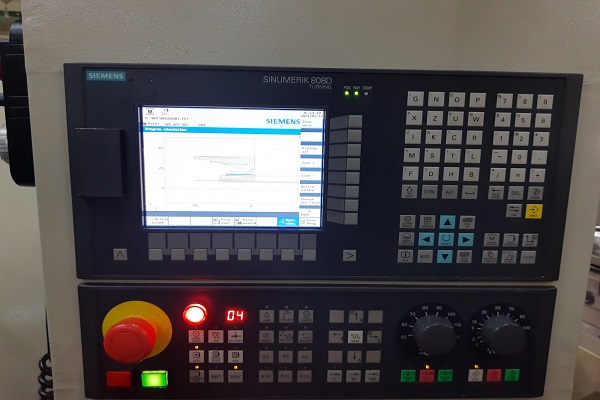

Programação em operação

Com o objetivo de melhorar constantemente o método de programação CNC e satisfazer o desejo de realizar a programação diretamente na máquina, a fim de expandir e simplificar ainda mais as aplicações CNC, alguns fabricantes oferecem controles que permitem programar diretamente no suporte da máquina. Embora a possibilidade de programação imediata na máquina no chamado modo MDI (Manual Data Input) exista desde o início da aplicação CNC, a programação em operação representa um método de programação completamente novo.

Com este método, o controle de suporte integrou funções adicionais que evitam a programação clássica com G-Code. A programação aqui ocorre através de um diálogo interativo entre o operador e o controle via teclado e interface gráfica do usuário, que pode gerar contornos de usinagem simples e ciclos de usinagem digitados. O controlador executa os cálculos necessários do percurso com base nas consultas inseridas e gera automaticamente o código G.

Programação com sistemas CAD/CAM

A geometria das peças utilizadas, por exemplo, nas indústrias aeroespacial, militar e outras é muito complexa e possui superfícies de segunda ordem que requerem usinagem multieixos (processamento CNC de 3 eixos, 4 eixos e 5 eixos). Programas complexos para processar tais superfícies requerem vários milhares de blocos (frases), que são muito difíceis e demorados de criar manualmente. Portanto, foi necessária a utilização de computadores para preparação tecnológica, ou seja, programação de máquinas CNC para usinagem das peças acima com base em código G e código M.

A programação CAD/CAM pode ser classificada como programação CNC auxiliada por computador. A integração de CAD e CAM levou a melhorias na programação NC, particularmente em termos de simplificação da programação. Agora o programador não precisa mais pensar em definir a geometria; o software CAD/CAM cuida disso. O que resta ao programador é adicionar mais informações técnicas como cabos, bases, pinças, ferramentas de corte e modos de processamento através da interação ativa com o sistema no programa. Ressalta-se que existe uma integração de CAD/CAM e CAPP (Computer Aided Process Planning), que também desenvolve uma solução para estes requisitos.

Este é o procedimento para programar uma máquina em ambiente CAD/CAM:

- modelagem de modelos CAD,

- Planejamento de usinagem utilizando estratégias CAM disponíveis para usinagem e cálculo de caminhos de ferramenta e recuperação do arquivo CL (Cutter Location),

- Simulação do caminho da ferramenta e simulação de remoção de material para verificação do programa e detecção de possíveis erros e colisões,

- Pós-processamento do arquivo CL e recuperação do código G usando o pós-processador da máquina selecionada,

- Transfira o código G para o controlador. Prepare ferramentas e peças de trabalho. Coloque a peça de trabalho na máquina,

- Verifique as condições e modos de processamento, verifique velocidades e acelerações que podem afetar significativamente a qualidade do processamento e

- Processando uma peça de trabalho em uma máquina.

Diploma

Embora existam hoje métodos de programação que não requerem conhecimento das funções G e M (programação on-the-fly e programação CAD/CAM CNC), um programador deve conhecê-los porque uma situação especial às vezes exigiria programação manual. O positivo é que a linguagem de programação dos códigos G e M pode ser chamada de universal, o que significa que com o conhecimento dos códigos G e M você pode programar qualquer máquina CNC, com diferenças mínimas na sintaxe, o que pode ser dominado rapidamente se você conhecer os fundamentos dos códigos G e M. Você está preocupado em encontrar um programador CNC profissional para o seu projeto? Não se preocupe, WayKen é um fabricante com mais de 20 anos de experiência na indústria de usinagem CNC, com tecnologia de fabricação avançada e engenheiros CNC experientes prontos para atender às suas necessidades de design de produto. Obtenha uma cotação instantânea hoje!