Como equipamento comum para processamento de chapas metálicas, uma máquina de corte a laser desempenha um papel vital.

O corte eficiente e de alta precisão está profundamente enraizado na mente das pessoas.

No entanto, após o uso prolongado, o desempenho do equipamento pode diminuir e até mesmo a placa de corte pode apresentar grandes cortes, o que pode afetar a qualidade do corte.

Este problema precisa ser resolvido imediatamente. Vamos dar uma olhada mais de perto abaixo.

O desempenho de corte de uma máquina de corte a laser de fibra óptica diminui devido ao desgaste da máquina após uso prolongado, bem como devido à manutenção insuficiente durante a operação da máquina.

Qual é o tamanho do corte do corte a laser?

Placas diferentes requerem métodos de corte diferentes, têm requisitos diferentes e usam equipamentos diferentes.

Além disso, os cortes produzidos pelo corte de materiais de diferentes espessuras também variam.

Por exemplo, uma placa de 10 mm geralmente apresenta as seguintes características quando cortada:

(1) O corte com uma máquina de corte a laser de metal produz uma precisão de corte de ± 0,025 mm e uma largura de corte de 0,2 ~ 1 mm.

(2) O corte com uma máquina de corte a plasma produz uma precisão de corte de ± 0,3 mm e uma largura de corte de 0,5 ~ 1,2 mm.

(3) O corte manual com acetileno produz uma precisão de corte de ± 1 mm e uma largura de corte de 1,0 ~ 1,5 mm.

Para materiais com espessura inferior a 3,0 mm, os cortes geralmente ficam entre 0,3 ~ 0,5 mm.

Quanto mais espesso o material, maior será o corte de corte, o que também está relacionado ao bico de corte e ao método utilizado.

Fatores que afetam o corte de corte

As máquinas de corte a laser estão em desenvolvimento há muitos anos e gradualmente se tornaram o principal equipamento de processamento para processamento de metal.

No entanto, sempre há alguns problemas com o corte, como produzir um corte muito largo.

Então, quais são os fatores que afetam a largura do corte de uma máquina de corte a laser?

Existem quatro fatores principais:

1. Qualidade do feixe de laser

O feixe de laser gerado por um laser não é emitido verticalmente, mas em um ângulo de dispersão.

Portanto, ao usar uma máquina de corte a laser para cortar uma peça, uma certa conicidade será formada. Assim, a qualidade do feixe de laser também é crítica para o corte.

Geralmente, o foco não deve ser ajustado arbitrariamente após o ajuste. Só deve ser ajustado quando houver problemas visíveis no efeito de corte.

2. Diferentes materiais de corte

O efeito de corte real varia dependendo do material que está sendo cortado.

No corte a laser, um ponto menor do feixe de laser produz um melhor efeito de corte.

Além da qualidade do feixe de laser que afeta o ponto, o material da peça também afeta o tamanho do ponto.

Por exemplo, o cobre é altamente reflexivo, o que dificulta a formação de pontos de luz. Portanto, os requisitos de uma máquina de corte a laser de cobre são maiores em comparação com os metais comuns.

3. Espessura do material

Sob o mesmo material e condições de corte mecânico, quanto mais espesso for o material, maior será a probabilidade de apresentar rebarbas e irregularidades na seção transversal.

Para obter exatamente a mesma seção do material em folha, a potência do laser precisa ser aumentada.

4. Velocidade de corte

A razão pela qual a máquina de corte a laser é amplamente aceita é devido à sua rápida velocidade de corte.

Quando outras condições permanecem constantes, a velocidade de corte de uma máquina de corte a laser deve ser ajustada adequadamente para obter o melhor efeito de corte.

Se a velocidade for muito lenta, a rugosidade do corte poderá ser muito grande. Se a velocidade for muito rápida, a rugosidade do corte poderá ser reduzida.

Porém, se a velocidade for muito rápida, pode não conseguir penetrar no material, por isso é essencial controlar a velocidade e não buscar cegamente o corte em alta velocidade.

Relação entre velocidade de corte e largura de corte

Quando a potência do laser e a pressão do gás auxiliar são constantes, a velocidade de corte do laser mantém uma relação inversa não linear com a largura do corte.

À medida que a velocidade de corte aumenta, a largura do corte diminui. À medida que a velocidade de corte diminui, a largura do corte aumenta.

Existe uma relação parabólica entre a velocidade de corte e a rugosidade da superfície da seção de corte.

À medida que a velocidade de corte diminui, a rugosidade superficial da seção aumenta, e à medida que a velocidade de corte aumenta, a rugosidade superficial melhora.

Quando a velocidade de corte ideal é atingida, a rugosidade da superfície da seção de corte é minimizada.

Se a velocidade de corte aumentar até um determinado valor, a placa não poderá ser cortada.

Relação entre a posição do foco e a largura do corte

O fator mais significativo que afeta a qualidade e a capacidade de processamento de uma máquina de corte a laser é a posição do foco, e sua relação específica com o processamento é a seguinte.

A posição de foco é definida como a posição após o feixe de laser ser focado em relação à superfície do material processado.

A posição do foco afeta quase todos os parâmetros de processamento, como largura, inclinação, rugosidade da superfície de corte, estado de adesão da escória e velocidade de corte.

Isso ocorre porque a alteração da posição do foco causa uma alteração no diâmetro do feixe na superfície do material processado e no ângulo de incidência no material de processamento.

Consequentemente, afeta o estado de formação do corte e as múltiplas reflexões do feixe no corte, o que afeta o estado de fluxo do gás auxiliar e do metal fundido no corte.

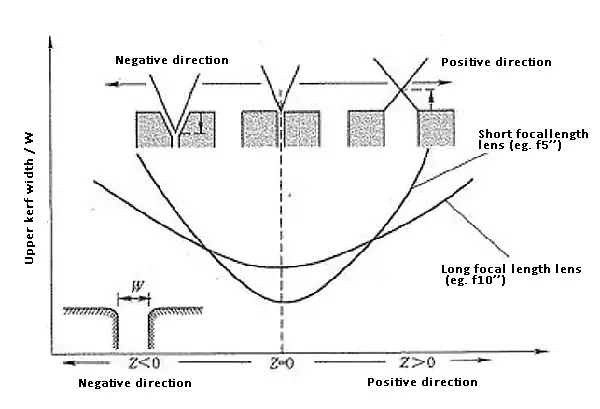

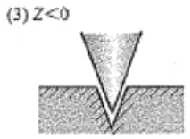

A figura mostra a relação entre a posição de foco Z de uma máquina de corte a laser e a largura de corte W da superfície do material processado.

O estado de foco na superfície do material processado é definido como Z = 0 “zero”, a posição do foco é representada por “+” ao mover para cima, “-” ao mover para baixo e a quantidade de movimento é em mm.

Quando o foco está na posição de foco Z = 0, a largura do corte superior W é a mínima.

Quer a posição de focagem se mova para cima ou para baixo, a largura do corte superior W torna-se mais larga.

Esta tendência é a mesma quando se processam lentes com diferentes distâncias focais.

Quanto menor o diâmetro do feixe na posição de foco e menor a profundidade focal da lente, maior será a variação da largura do corte superior com a mudança da posição de foco.

| Posição de foco | Características | Aplicativo |

|

O corte é o mais estreito e pode ser processado com alta precisão | Processamento que requer redução de declive; Processamento com altos requisitos de rugosidade superficial; Corte em alta velocidade; Reduzir o processamento da zona afetada pelo calor; Microusinagem |

|

Alargar abaixo do corte pode melhorar o fluxo de gás e a fluidez do fundido | Processamento de pulso CW e de alta frequência de placas grossas; Processamento de placas acrílicas; Processamento de ferramentas; Processamento de ladrilhos cerâmicos |

|

Alargar acima do corte pode melhorar o fluxo de gás e a fluidez do fundido | Corte pneumático de alumínio; Corte com nitrogênio de alumínio; Corte pneumático de aço inoxidável; Corte com nitrogênio de aço inoxidável; Corte a ar de chapa de aço galvanizado |

A figura acima mostra a melhor posição de foco da máquina de corte a laser de metal ao processar vários materiais de processamento.

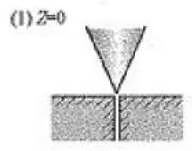

(1) O diâmetro mínimo do feixe Z = 0 pode ser obtido na superfície do material.

Neste ponto, a densidade máxima de energia pode ser obtida na superfície do material processado, e a faixa de fusão é relativamente estreita, o que determina as características de processamento.

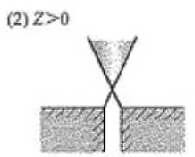

(2) A posição do foco está no lado “+” (Z > 0).

Neste ponto, a faixa de irradiação do feixe de laser na superfície do material processado torna-se mais ampla, e o feixe no corte tem um ângulo de difusão, o que aumenta a largura do corte.

(3) A posição do foco está no lado “-” (Z <0).

Neste ponto, o alcance do feixe de laser irradiado na superfície do material processado torna-se mais amplo.

Quanto mais próxima a posição do foco estiver da direção da espessura da placa, maior será a capacidade de fusão e, então, ocorrerá uma inclinação reversa.

Três soluções para cortar cortes muito largos

Normalmente, durante o processamento da máquina de corte a laser, há casos em que ocorre um grande corte de corte. Esta situação resulta em baixa precisão de corte, o que não atende aos nossos requisitos.

Qual é a razão desta situação? Existe uma maneira de resolver isso?

Após observação e análise contínuas, o engenheiro técnico concebeu três soluções:

- Precisamos verificar se a distância focal da máquina de corte a laser de fibra está correta.

O ajuste da distância focal da fibra óptica pode ser manual ou automático.

O foco manual tende a ser esquecido pelos técnicos, especialmente após a substituição ou limpeza da lente; portanto, a distância focal deve ser reajustada.

- As lentes são um fator chave.

Verifique se a lente está danificada ou suja, pois isso pode causar dispersão do laser e espessamento do feixe. Substituir ou limpar a lente é a única solução.

- O posicionamento do tubo laser também é crucial.

Verifique a qualidade do ponto laser.

Se houver dois pontos ou o ponto de luz não for redondo, o ponto de apoio do tubo laser poderá necessitar de ajuste.

Esse motivo é muitas vezes negligenciado, mas ainda exige atenção.

Grandes costuras de corte a laser não são um problema significativo, mas o equipamento deve passar por manutenção após a produção e processamento por um determinado período.

Na verdade, algumas pequenas irregularidades podem ocorrer durante o uso, o que requer manutenção adequada para garantir a operação eficiente e de longo prazo da máquina de corte a laser e criar o máximo valor para os usuários.

Experiência em garantir a qualidade do corte a laser

Os fatores que afetam a qualidade do corte a laser são muito complexos.

A partir do conteúdo acima, sabemos que além do próprio material de processamento, muitos outros fatores determinam a largura do corte, incluindo características do feixe, potência do laser, velocidade de corte, tipo de bico (abertura) e altura do bico, posição do foco, tipo de gás auxiliar, e pressão, entre outros.

Veja também:

- Como selecionar a potência da máquina de corte a laser de fibra?

- Gráfico de espessura e velocidade de corte a laser

Aqui estão algumas dicas para garantir a qualidade do corte ao usar uma máquina de corte a laser:

- Uma boa qualidade de corte (ou seja, foco de corte) é muito importante para o processo de corte. Pelo menos afetará o efeito de corte e a rebarba é grave. Na pior das hipóteses, causará queimaduras graves nas bordas e explosão da placa.

- No entanto, depois de o foco estar alinhado, geralmente não é necessário ajustá-lo repetidamente. Geralmente, precisa ser ajustado quando há defeitos óbvios no efeito de corte.

- Além disso, a lente precisa ser ajustada após a manutenção.

- Ele também precisa ser ajustado ao trocar repetidamente placas finas e grossas.

- O corte de teste necessário deve ser realizado antes da substituição da placa para garantir que não haja problemas no processo de processamento.

Nota: observe todos os dias e faça a manutenção da lente uma vez por semana.