A solda é uma técnica fundamental na indústria e construção, permitindo a união de diferentes materiais de forma resistente e duradoura. No entanto, um dos desafios enfrentados pelos profissionais é a ocorrência de porosidade na solda, um defeito que pode comprometer a integridade e a segurança das estruturas. Neste artigo, vamos explorar as principais causas da porosidade na solda, como identificá-la e quais as melhores formas de corrigi-la e preveni-la.

Entendendo a Porosidade na Solda

A porosidade na solda é a presença de pequenos vazios ou bolhas no metal soldado. Esses defeitos podem ser causados por diversos fatores, como contaminação por umidade, insuficiência de gás de proteção, presença de vento e metais sujos. Quando a porosidade está presente, a resistência e a integridade da solda são comprometidas, podendo levar a falhas estruturais graves.

Contaminação por Umidade

Uma das principais causas da porosidade na solda é a presença de umidade. Quando a umidade entra em contato com o metal fundido durante o processo de soldagem, ela se transforma em vapor, formando bolhas e vazios no cordão de solda. Isso pode acontecer devido a materiais de base ou de adição úmidos, ou mesmo pela presença de condensação no ambiente de trabalho.

Insuficiência de Gás de Proteção

O gás de proteção é essencial para evitar a contaminação do metal fundido durante a soldagem. Quando a quantidade de gás é insuficiente, o metal fica exposto ao ar, permitindo a entrada de impurezas e a formação de porosidade. É importante manter o fluxo de gás adequado e verificar regularmente se não há vazamentos no sistema.

Presença de Vento

O vento também pode ser um fator contribuinte para a porosidade na solda. O fluxo de ar turbulento pode dispersar o gás de proteção, deixando o metal exposto e suscetível a contaminação. Isso é especialmente problemático em ambientes externos ou em locais com ventilação inadequada.

Metais Sujos

A presença de sujeira, óxidos ou outras impurezas na superfície dos metais a serem soldados também pode levar à formação de porosidade. Essas contaminações podem reagir com o metal fundido, gerando bolhas e vazios no cordão de solda.

Identificando a Porosidade na Solda

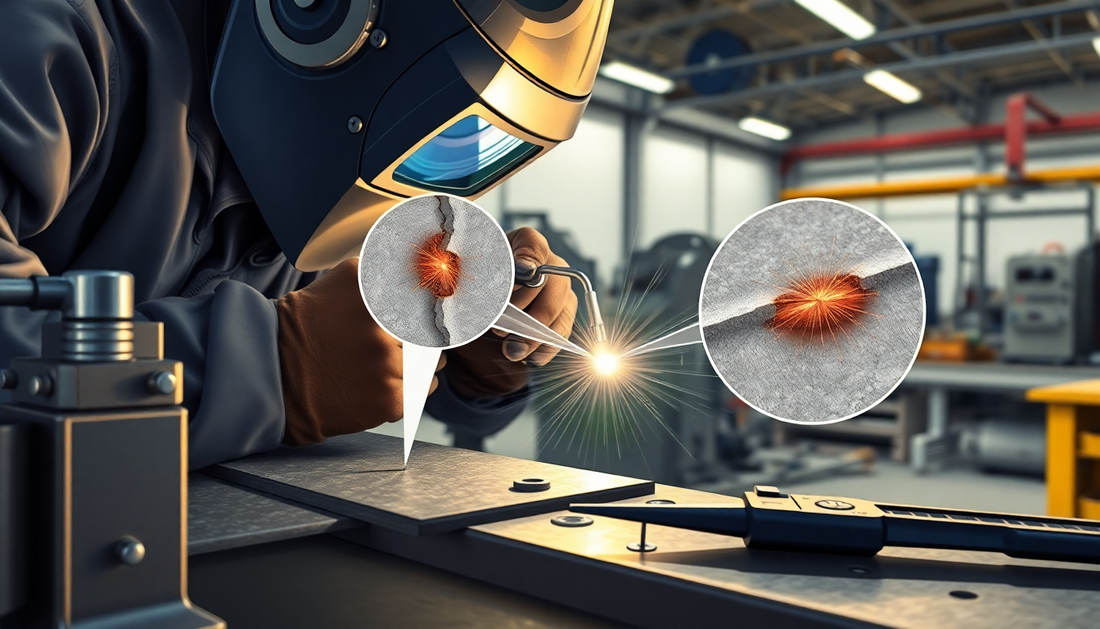

A porosidade na solda pode ser identificada por meio de inspeção visual e de ensaios não destrutivos. Durante a inspeção visual, é possível observar a presença de pequenos poros ou bolhas na superfície do cordão de solda. Já os ensaios não destrutivos, como radiografia e ultrassom, permitem a detecção de porosidade interna, que não é visível a olho nu.

Inspeção Visual

A inspeção visual é uma das formas mais simples e acessíveis de identificar a porosidade na solda. Ao examinar o cordão de solda, é possível observar a presença de pequenos poros ou bolhas na superfície. Essa avaliação deve ser feita com atenção, pois a porosidade pode variar em tamanho, quantidade e distribuição ao longo da solda.

Ensaios Não Destrutivos

Além da inspeção visual, existem técnicas de ensaios não destrutivos que permitem a detecção de porosidade interna na solda. A radiografia, por exemplo, utiliza raios-X para criar imagens do interior do metal, revelando a presença de vazios e bolhas. Já o ultrassom envia ondas sonoras de alta frequência através do material, captando ecos que indicam a existência de descontinuidades.

Corrigindo e Prevenindo a Porosidade na Solda

Após identificar a porosidade na solda, é necessário tomar medidas corretivas e preventivas para garantir a integridade da estrutura. Algumas das principais ações incluem a regulagem do fluxo de gás, a limpeza das superfícies e a adoção de técnicas de soldagem adequadas.

Regulagem do Fluxo de Gás

Um dos passos fundamentais para corrigir a porosidade causada por insuficiência de gás de proteção é a regulagem do fluxo. Certifique-se de que a quantidade de gás está dentro dos parâmetros recomendados pelo fabricante do equipamento de soldagem. Verifique também se não há vazamentos no sistema, que poderiam comprometer a eficácia do gás de proteção.

Limpeza das Superfícies

A limpeza cuidadosa das superfícies a serem soldadas também é essencial para prevenir a porosidade. Remova quaisquer resíduos, óxidos ou contaminantes que possam reagir com o metal fundido durante a soldagem. Utilize técnicas adequadas, como lixamento, escovamento ou desengraxamento, para garantir a perfeita preparação das peças.

Técnica Correta de Soldagem

Além dos cuidados com o gás de proteção e a limpeza das superfícies, a adoção de uma técnica de soldagem adequada também contribui para a prevenção da porosidade. Mantenha a tocha de soldagem em ângulo correto, controle a velocidade de avanço e evite movimentações bruscas durante o processo. Isso ajuda a manter a proteção do gás e a estabilidade do arco elétrico, reduzindo a chance de formação de defeitos.

Conclusão

A porosidade na solda é um desafio comum na indústria e construção, mas que pode ser superado com o conhecimento das suas principais causas e a adoção de medidas corretivas e preventivas. Ao identificar e compreender os fatores que levam à formação desse defeito, como contaminação por umidade, insuficiência de gás de proteção, presença de vento e metais sujos, é possível implementar soluções eficazes para garantir a integridade e a segurança das estruturas soldadas.

Através da inspeção visual e da realização de ensaios não destrutivos, os profissionais podem detectar a porosidade e tomar as providências necessárias. A regulagem do fluxo de gás, a limpeza cuidadosa das superfícies e a adoção de técnicas de soldagem adequadas são algumas das principais ações que podem corrigir e prevenir a ocorrência desse defeito.

Ao dominar o conhecimento sobre a porosidade na solda, os profissionais da indústria e construção estarão mais bem preparados para enfrentar esse desafio e entregar projetos de alta qualidade, contribuindo para a segurança e a confiabilidade das estruturas.