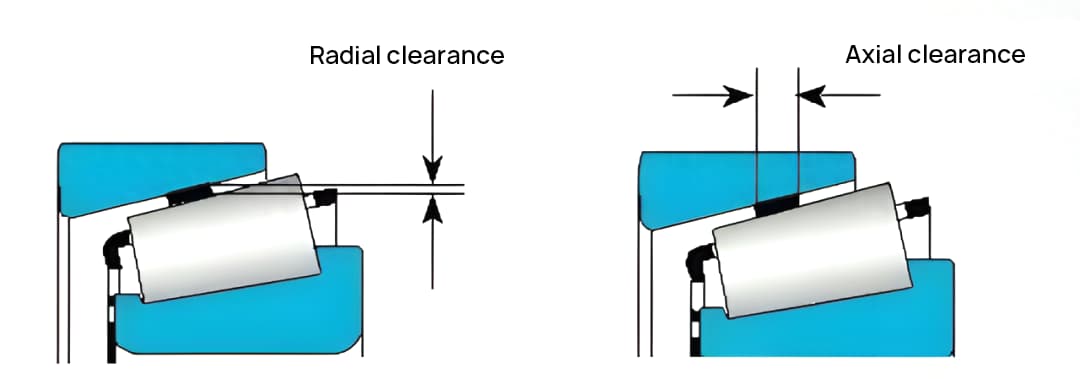

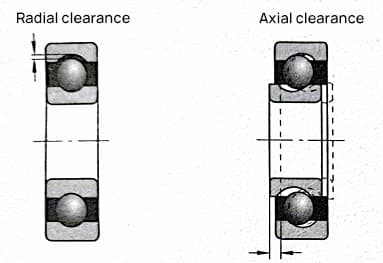

A folga do rolamento, também conhecida como folga do rolamento, refere-se ao movimento radial ou axial de um rolamento antes de ser instalado em um eixo ou em uma caixa de rolamento. Um anel do rolamento é fixo e o rolamento pode se mover para o lado que não está preso.

Este movimento é normalmente classificado em folga radial e folga axial. A folga operacional de um rolamento durante seu uso influencia significativamente sua vida útil, aumento de temperatura, ruído e características de vibração.

Folga Radial

Quando um rolamento que suporta carga radial não é pré-carregado, sua folga radial G é definida como a distância radial média produzida quando o anel externo, sem condições de carga externa, se move da posição limite excêntrica de um lado para a posição extrema oposta.

Folga Axial

Para um rolamento capaz de suportar carga axial bidirecional e não pré-carregado, sua folga axial interna G é definida como a distância axial média produzida quando um anel, sem condições de carga externa, se move da posição limite axial de um lado para a posição extrema oposta.

Tolerância permitida para arredondamento do pescoço do eixo

| Eixo recém-usinado | Eixo antigo não processado | ||||

| Diâmetro do rolamento (mm) | Alta velocidade acima de 1000 rpm | Baixa velocidade abaixo de 1000 rpm | Diâmetro do rolamento (mm) | Alta velocidade acima de 1000 rpm | Baixa velocidade abaixo de 1000 rpm |

| 50~70 | 0,01 | 0,03 | 50~70 | 0,03 | 0,05 |

| 70~150 | 0,02 | 0,04 | 70~150 | 0,04 | 0,06 |

Valor máximo de desgaste permitido para rolamentos

| Diâmetro do rolamento (mm) | Folga Radial (mm) | Folga Axial (mm) |

| Menos de 30 | 4D/1000 | 0,2 |

| 35 a 70 | 3,5D/1000 | 0,3 |

| 75 a 100 | 3D/1000 | 0,3 |

| Acima de 100 | Não excedendo 0,3 | 0,3 |

Nota: D – Diâmetro interno do rolamento ou diâmetro do pescoço do eixo

Padrão para folga radial original de rolamentos novos

| Diâmetro nominal do rolamento (mm) | Rolamento autocompensador de rolos de uma carreira (roscas) | Rolamento de rolos cilíndricos curtos de uma carreira (roscas) | Rolamento autocompensador de rolos de duas carreiras (roscas) | Aplique carga radial (em MPa) durante a medição. | O valor de desgaste permitido após o uso é (em roscas). | ||||

| Exceder | Para | Mínimo | Máximo | Mínimo | Máximo | Mínimo | Máximo | ||

| 18 | 24 | 1,0 | 2.4 | 0,5 | 10 | ||||

| 24 | 30 | 1,0 | 2.4 | 0,5 | |||||

| 30 | 40 | 1.2 | 2.6 | 1,0 | 20 | ||||

| 40 | 50 | 1.2 | 2.9 | 2,0 | 5.5 | 1,0 | |||

| 50 | 65 | 1.3 | 3.3 | 2,5 | 6,5 | 1,0 | 20 | ||

| 65 | 80 | 1.4 | 3.4 | 3,0 | 7,0 | 5,0 | 8,0 | 1,0 | |

| 80 | 100 | 1.6 | 4,0 | 3.5 | 8,0 | 6,0 | 10,0 | 1,0 | |

| 100 | 120 | 2,0 | 4.6 | 4,0 | 9,0 | 1,5 | |||

| 120 | 140 | 2.3 | 5.3 | 4,5 | 10,0 | 1,5 | 30 | ||

O movimento máximo de um anel de um rolamento fixo e o outro anel capaz de se mover na direção radial ou axial é a folga do rolamento. Na maioria dos casos, quanto maior for a folga radial do rolamento, maior será a folga axial.

De acordo com o estado do rolamento, a folga pode ser dividida em: folga original, folga de instalação e folga de trabalho.

A folga de instalação afeta diretamente o funcionamento normal dos rolamentos.

Uma folga muito pequena pode levar a um aumento maior da temperatura dos rolamentos ou até mesmo fazer com que o corpo do rolamento fique preso; se a folga for muito grande, poderá causar vibração significativa no equipamento e gerar muito ruído.

Liberação original:

É a folga quando o rolamento está livre antes da instalação, geralmente determinada durante o processamento e montagem.

Liberação de instalação:

Também conhecida como folga correspondente, é a folga quando o rolamento é montado com o eixo ou assento do rolamento, mas ainda não começou a funcionar. A folga de instalação geralmente é menor que a folga original, principalmente porque o anel interno do rolamento se expande ou o anel externo diminui após a instalação.

Liberação de trabalho:

Esta é a folga quando o rolamento está em operação. Durante a operação, o rolamento reduzirá a folga devido ao aumento da temperatura e à expansão térmica do anel interno, e aumentará a folga devido à deformação elástica da posição de contato do corpo rolante e da pista sob carga.

Padrões de referência para montagem de rolamentos de motores

| Tipo de rolamento | Diâmetro interno do rolamento e método de ajuste do eixo com tolerância | |||||

| Diâmetro interno nominal do rolamento (mm) | Tolerância permitida do diâmetro interno do rolamento (milímetros) | Tolerância permitida do eixo (milímetros) | Método de ajuste | Valor de interferência do pescoço do eixo e ajuste do anel interno do rolamento (diferença entre o diâmetro do eixo e o diâmetro interno real do rolamento) (milímetros) | ||

| Exceder | Para | |||||

| Rolamento radial de esferas de uma carreira | <18 | 0-1,00 | 0,2 | GB | +1~+2 | |

| 18 | 30 | 0-1,00 | 0,2 | GB | +1~+2 | |

| 30 | 50 | 0-1,20 | 1 | GB | +2~+3 | |

| 50 | 80 | 0-1,50 | 1.2 | GB | +2~+3 | |

| 80 | 120 | 0-2,00 | 1.3 | GB | +3~+5 | |

| 120 | 180 | 0-2,5 | +1,9(+2,8)+0,3(+1,2) | GB | +4~+7 | |

| Rolamento de rolos cilíndricos de uma carreira | 30 | 50 | 0-1,20 | 2.9 | GB | +1~+3 |

| 50 | 80 | 0-1,50 | 3.4 | GB | +2~+4 | |

| 80 | 120 | 0-2,00 | +2,8(+3,5)+1,2(+1,2) | GB | +4~+6 | |

| 120 | 180 | 0-2,5 | 9.2 | GB | +4~+7 | |

| Rolamento autocompensador de rolos de duas carreiras | GB | |||||

| Diâmetro externo do rolamento e método de ajuste da tampa da carcaça com tolerância | |||||

| Diâmetro externo nominal do rolamento | Tolerância admissível do diâmetro externo do rolamento (milímetros) | Tolerância permitida da tampa da carcaça (milímetros) | Método de ajuste | Folga entre o anel externo do rolamento e o furo da tampa da carcaça (milímetros) | |

| Exceder | Para | ||||

| 18 | 30 | 0-0,90 | 0,9 | D'us | 0~3 |

| 30 | 50 | 0-1,10 | 1 | D'us | 0~3 |

| 50 | 80 | 0-1h30 | 1 | D'us | 0~3 |

| 80 | 120 | 0-1,50 | 1.1 | D'us | 0~3 |

| 120 | 160 | 0-2,50 | 1.3 | D'us | 0~3 |

| 180 | 260 | 0-3,50 | 1.2 | D'us | 0~3 |

| 260 | 315 | 0-3,50 | 1.7 | D'us | 0~3 |

| 80 | 120 | 0-1,5 | 1.1 | D'us | 0~3 |

| 120 | 180 | 0-2,5 | 1.3 | D'us | 0~3 |

| 180 | 260 | 0-3,5 | 1.4 | D'us | 0~3 |

| 260 | 315 | 0-3,5 | 1.7 | D'us | 0~3 |

| 120 | 180 | 0-2,5 | +2,7(+2,7)-1,4(0) | D'us | 0~3 |

Seleção de folga radial:

A folga radial de um rolamento deve ser escolhida com base nas condições específicas; menor não é necessariamente melhor. A folga radial dos rolamentos é dividida em cinco grupos. O grupo 0 é o grupo de folga radial base padrão.

Os rolamentos do Grupo 0 são comumente aplicados em condições gerais de operação, temperaturas convencionais e ajustes de interferência usados com frequência. Rolamentos com folgas radiais maiores são adequados para condições operacionais especiais, como altas temperaturas, altas velocidades, baixo ruído e baixo atrito. Rolamentos com folgas radiais ainda maiores são adequados para rolamentos de fuso de precisão e usos semelhantes.

| Folga axial do rolamento rígido de esferas | ||||||

| Ga=0,4w√ GrDw |

(C3) | |||||

| Diâmetro interno nominal (d) | 0,4 | Gr. | Dw | (Raiz quadrada) | Gá | Faixa |

| ≤30 | 0,4 | 8 | 3.5 | 0,08 | 0,032 | 0,02-0,05 |

| >30~50 | 0,4 | 27 | 4 | 0,1 | 0,04 | 0,03-0,06 |

| >50~80 | 0,4 | 38 | 5 | 0,14 | 0,056 | 0,05-0,08 |

| >80~100 | 0,4 | 51 | 7 | 0,19 | 0,076 | 0,07-0,10 |

| >100~120 | 0,4 | 61 | 8,5 | 0,23 | 0,092 | 0,09-0,12 |

| >120~140 | 0,4 | 68,5 | 9 | 0,25 | 0,1 | 0,10-0,14 |

Seleção da folga axial:

Para rolamentos rígidos de esferas e rolamentos de rolos cônicos, quando são montados face a face ou costas com costas, a folga interna ou pré-carga normalmente requer a posição axial de uma bucha para ser determinada e os requisitos de desempenho e operação da configuração do rolamento deve ser considerado.

A folga axial e a folga radial desses tipos de rolamentos geralmente só precisam satisfazer um desses valores.

Como escolher a folga do rolamento?

A seleção da folga radial para rolamentos é crucial, pois é um dos fatores críticos que determinam se os rolamentos podem funcionar corretamente.

A seleção adequada da folga radial pode garantir a distribuição razoável de cargas entre os elementos rolantes do rolamento. Ele pode limitar o deslocamento axial e radial do eixo (ou alojamento), garantir a precisão rotacional do eixo e permitir que o rolamento opere sob determinadas temperaturas, reduzindo a vibração e o ruído. Isto é vantajoso para melhorar a vida útil dos rolamentos.

A diferença entre a folga teórica e a folga gerada pelo ajuste interferente da caixa ou do eixo com o rolamento após a expansão ou contração do colar ser instalada é chamada de “folga de instalação”.

Ao somar ou subtrair as alterações dimensionais acumuladas devido às variações térmicas no interior do rolamento, chama-se “folga operacional”.

A folga operacional refere-se à folga existente quando o rolamento é montado em uma máquina e sofre carga e rotação. A folga efetiva mais a deformação elástica gerada pelas cargas do rolamento é conhecida como “folga operacional”.

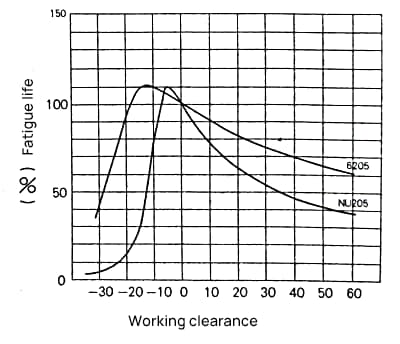

Conforme mostrado na Figura 2, o rolamento tem a maior vida útil em fadiga quando a folga operacional é marginalmente negativa. No entanto, à medida que a folga negativa aumenta, a vida à fadiga do rolamento diminui notavelmente.

Portanto, ao selecionar a folga para rolamentos, geralmente é adequado ter um valor ligeiramente positivo ou zero para a folga operacional.

Ao selecionar a folga radial para rolamentos, os seguintes fatores devem ser levados em consideração:

- As condições de trabalho dos rolamentos, como cargas, temperatura e velocidade.

- Os requisitos para desempenho do rolamento, como precisão rotacional, torque de fricção, vibração e ruído.

- O ajuste interferente entre o rolamento e o eixo ou alojamento, o que reduz a folga radial do rolamento.

- A diferença de temperatura entre os anéis interno e externo do rolamento durante a operação reduz a folga radial.

- A diferença no coeficiente de expansão térmica entre o eixo e a carcaça pode fazer com que a folga radial do rolamento aumente ou diminua.

Com base na experiência, a folga operacional ideal para rolamentos de esferas é próxima de zero, enquanto os rolamentos de rolos devem manter uma pequena folga operacional.

Em componentes que exigem boa rigidez de suporte, os rolamentos podem permitir uma certa quantidade de pré-carga.

Em condições normais de trabalho, recomenda-se escolher primeiro o componente básico para obter uma folga operacional adequada para o rolamento. Se o componente básico não atender aos requisitos, deverá ser escolhido um componente auxiliar.

O componente auxiliar com grande folga radial é adequado para rolamentos com ajuste interferente entre o rolamento e o eixo ou caixa. O componente auxiliar com pequena folga radial é adequado para aplicações que exigem alta precisão rotacional, controle rigoroso do deslocamento axial da carcaça e redução de ruído e vibração.

Além disso, para melhorar a rigidez do rolamento ou para reduzir o ruído, a folga operacional deve ser ainda mais reduzida, enquanto para compensar o aumento severo da temperatura do rolamento, a folga operacional deve ser aumentada ainda mais. Análises específicas devem ser realizadas com base nas condições de uso.