1. Gás de soldagem a laser

O gás de proteção será usado na soldagem a laser para melhorar o efeito da soldagem e evitar a deposição nas ferramentas a laser.

De acordo com diferentes usos, pode ser dividido em:

- Gás auxiliar (gás MDE)

- Gás de proteção

- Gás de jato

2. Por que precisa de gás de proteção?

A soldagem a laser contínua é um processo que utiliza feixes de laser de alta energia como fonte de calor para derreter a superfície de uma peça e obter uma excelente junta de soldagem.

Durante a soldagem a laser de alta potência, o laser aquece o material e derrete a peça, mas a alta temperatura também faz com que o metal gaseifique, formando plasma de vapor metálico.

O plasma enfraquece a energia que atinge a superfície da peça e afeta a estabilidade da poça fundida.

Para suprimir a geração de plasma e garantir a estabilidade, um gás de proteção com alta energia de ionização deve ser soprado durante o processo. O gás de proteção também isola o ar e reduz os respingos de soldagem, resultando em uma superfície de solda uniforme e lisa.

3. O funções de gás protetor

Na soldagem a laser, o uso de gás de proteção terá impacto na formação da solda, na sua qualidade, penetração e largura.

Na maioria das situações, soprar gás de proteção resultará em um efeito positivo na solda, mas também poderá ter impactos desfavoráveis.

3.1 Efeitos positivos

(1) O gás de proteção adequado pode proteger efetivamente a poça de fusão e reduzir ou até mesmo eliminar a oxidação.

(2) Também pode reduzir respingos durante a soldagem.

(3) A poça de fusão solidificará uniformemente e terá um formato uniforme e atraente.

(4) O gás de proteção adequado também pode reduzir o efeito de proteção da pluma de vapor metálico ou plasma no laser, levando ao aumento da utilização do laser.

(5) Além disso, o uso correto do gás de proteção pode reduzir a porosidade da solda.

Contanto que o tipo correto de gás, vazão e modo de sopro sejam selecionados, os resultados desejados podem ser alcançados.

Contudo, o uso incorreto do gás de proteção pode ter efeitos negativos na soldagem.

3.2 Efeitos negativos

(1) O uso incorreto do gás de proteção pode resultar na degradação da solda;

(2) A escolha de um tipo de gás inadequado pode causar rachaduras na solda e também diminuir as propriedades mecânicas da solda;

(3) A seleção incorreta da taxa de fluxo de gás pode levar ao aumento da oxidação da solda (seja a taxa de fluxo muito alta ou muito baixa), ou o metal da poça de fusão pode ser severamente rompido por forças externas, levando ao colapso ou formação irregular da solda;

(4) A seleção de um método incorreto de fluxo de gás pode resultar na falta de proteção da solda, ou até mesmo não ter nenhum efeito protetor, ou ter um impacto negativo na formação da solda;

(5) A penetração da costura de soldagem será afetada pelo fluxo do gás de proteção, principalmente ao soldar placas finas.

4. Tipos de gás de proteção

Os gases de proteção comumente usados para soldagem a laser são nitrogênio (N2), argônio (Ar) e hélio (He). Suas propriedades físicas e químicas diferem, portanto seu efeito na solda também varia.

4.1N2

A energia de ionização de N2 é moderado, com valor superior ao de Ar e inferior ao de He.

Sob a ação de um laser, a ionização do N2 é geralmente moderado, o que pode reduzir a formação de nuvens de plasma e aumentar a utilização efetiva do laser.

Porém, quando o nitrogênio reage com a liga de alumínio ou aço carbono a uma determinada temperatura, produz nitreto, o que pode resultar na diminuição da tenacidade e fragilidade da solda e ter um impacto negativo nas propriedades mecânicas da junta soldada.

Portanto, não é recomendado o uso de nitrogênio como gás de proteção ao soldar ligas de alumínio ou aço carbono.

Por outro lado, quando o nitrogênio reage com o aço inoxidável, pode melhorar a resistência da junta soldada e afetar positivamente as propriedades mecânicas da solda.

Como resultado, o nitrogênio pode ser usado como gás de proteção na soldagem de aço inoxidável.

4.2 Ar

A energia de ionização do Ar é relativamente baixa e, sob a ação de um laser, seu grau de ionização é relativamente alto, o que pode impactar negativamente no controle da formação de nuvens de plasma e na utilização eficaz do laser.

No entanto, a baixa reatividade do Ar com metais comuns e o seu custo relativamente baixo tornam-no uma opção atraente. Além disso, sua alta densidade permite que ele afunde efetivamente acima da poça de fusão, proporcionando um melhor ambiente de proteção.

Por estas razões, o Ar é comumente usado como gás de proteção convencional.

4.3 Ele

A energia de ionização do He é a mais elevada e, sob a ação de um laser, seu grau de ionização é muito baixo, tornando-o eficaz no controle da formação de nuvens de plasma.

O laser pode atuar efetivamente em metais, e sua baixa reatividade e baixa atividade o tornam um bom gás de proteção para soldagem.

No entanto, o alto custo do He o torna inadequado para uso generalizado em produtos produzidos em massa. É normalmente usado em pesquisas científicas ou produtos de alto valor.

5. Modo de sopro do gás de proteção

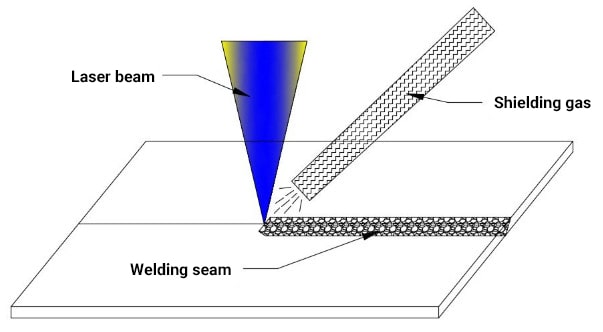

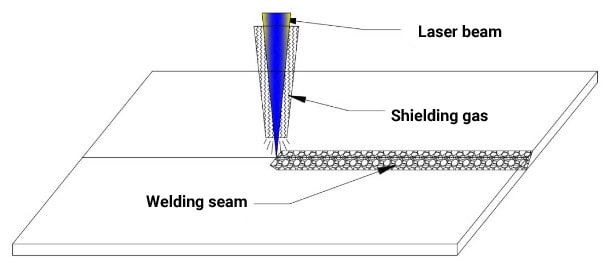

Atualmente, existem dois métodos principais de sopro de gás de proteção: um é o gás de proteção de sopro lateral do eixo, conforme mostrado na Figura 1; o outro é o gás de proteção coaxial, conforme ilustrado na Figura 2.

Fig. 1 Lado do eixo lateral soprando gás de proteção

Fig. 2 Gás de proteção coaxial

A escolha entre os dois métodos de sopro de gás de proteção envolve uma consideração abrangente de muitos fatores.

Em geral, recomenda-se usar o método de sopro lateral de gás de proteção.

6. Princípio de seleção do modo de sopro de gás de proteção

Em primeiro lugar, é importante notar que o termo “oxidação” da solda é simplesmente um nome coloquial.

Teoricamente, refere-se à reação química entre os componentes nocivos do ar e a solda, o que leva à diminuição da qualidade da solda.

A causa comum disso é a reação entre o metal de solda e elementos como oxigênio, nitrogênio e hidrogênio no ar em altas temperaturas.

Para evitar que a solda seja “oxidada”, é necessário reduzir ou eliminar o contato entre o metal de solda e esses componentes nocivos em altas temperaturas.

Este estado de alta temperatura abrange não apenas o metal da poça fundida, mas também todo o processo, desde o momento em que o metal de solda é fundido até o momento em que ele solidifica e esfria abaixo de uma determinada temperatura.

Por exemplo, as ligas de titânio podem absorver rapidamente hidrogénio a temperaturas superiores a 300°C, oxigénio a temperaturas superiores a 450°C e azoto a temperaturas superiores a 600°C.

Portanto, é essencial proteger a solda da liga de titânio após a solidificação e o estágio abaixo de 300°C, ou ela ficará “oxidada”.

Fica evidente a partir disso que o uso de gás de proteção deve proteger não apenas a poça de fusão em tempo real, mas também a área recém-solidificada da solda.

Como resultado, geralmente é usado gás de proteção de sopro lateral do eixo, conforme mostrado na Figura 1.

Comparado à proteção coaxial (Figura 2), este método oferece um escopo de proteção mais amplo, especialmente para a área onde a solda acabou de solidificar.

Em aplicações práticas, nem todos os produtos podem usar o método de proteção de sopro lateral do eixo lateral.

Para alguns produtos específicos, somente gás de proteção coaxial pode ser utilizado, e a escolha específica dependerá da estrutura do produto e do formato da junta.

7. Seleção do modo de sopro específico do gás de proteção

7.1 Solda reta

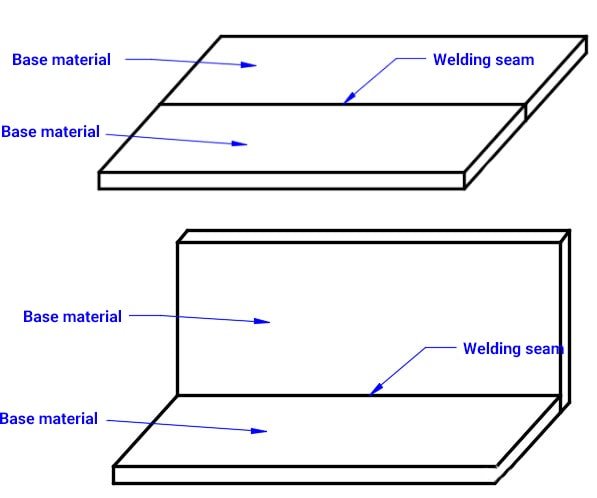

Conforme representado na Figura 3, o produto tem um formato de solda linear, sendo a forma de junta uma junta de topo, junta sobreposta, junta de canto interno ou junta de soldagem sobreposta.

Para este produto, é mais favorável usar o método de gás de proteção de sopro lateral do eixo lateral mostrado na Figura 1.

Fig.3 Solda reta

7.2 Solda gráfica plana fechada

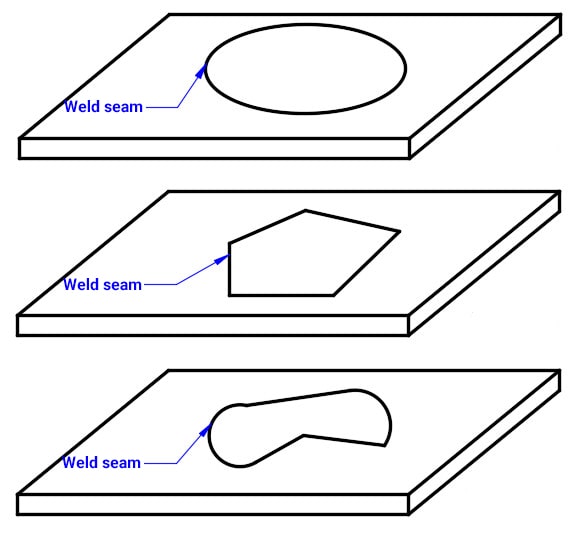

Conforme representado na Figura 4, o produto tem um formato de solda que é um formato circular plano, um formato multilateral plano, um formato linear plano multissegmento ou outros formatos fechados, e as formas de junta podem ser juntas de topo, juntas sobrepostas, sobrepostas. articulações, etc.

Portanto, o produto é mais adequado para usar o método de gás de proteção coaxial mostrado na Figura 2.

Fig. 4 Solda gráfica plana fechada

A seleção do gás de proteção tem impacto direto na qualidade, eficiência e custo da produção de soldagem.

Entretanto, devido à diversidade de materiais de soldagem, a seleção do gás de soldagem é mais complexa na prática de soldagem real.

Para escolher o gás de proteção mais adequado, é importante levar em consideração o material de soldagem, o método de soldagem, a posição de soldagem e o resultado de soldagem desejado.

A única maneira de determinar a melhor opção é realizar um teste de soldagem.

8. Efeito do gás de proteção na morfologia da solda

Além de escolher o gás de proteção apropriado com base no material de soldagem, também é necessário examinar o impacto do ângulo de sopro, direção e vazão do gás de proteção na morfologia da solda.

Estudos têm sido realizados para compreender a influência de diferentes ângulos de sopro do gás de proteção na solda, sob as mesmas condições de soldagem.

Os resultados experimentais mostram que, sob o mesmo controle de outras variáveis, a tendência de influência da morfologia da solda permanece a mesma sob diferentes vazões.

Contudo, à medida que a vazão aumenta, o efeito na penetração da solda torna-se mais perceptível, enquanto o impacto na superfície e largura da solda diminui.

Para estudar especificamente o efeito do ângulo de sopro, a vazão foi mantida em 5 L/min, enquanto outras variáveis foram controladas, e apenas o ângulo de sopro foi alterado.

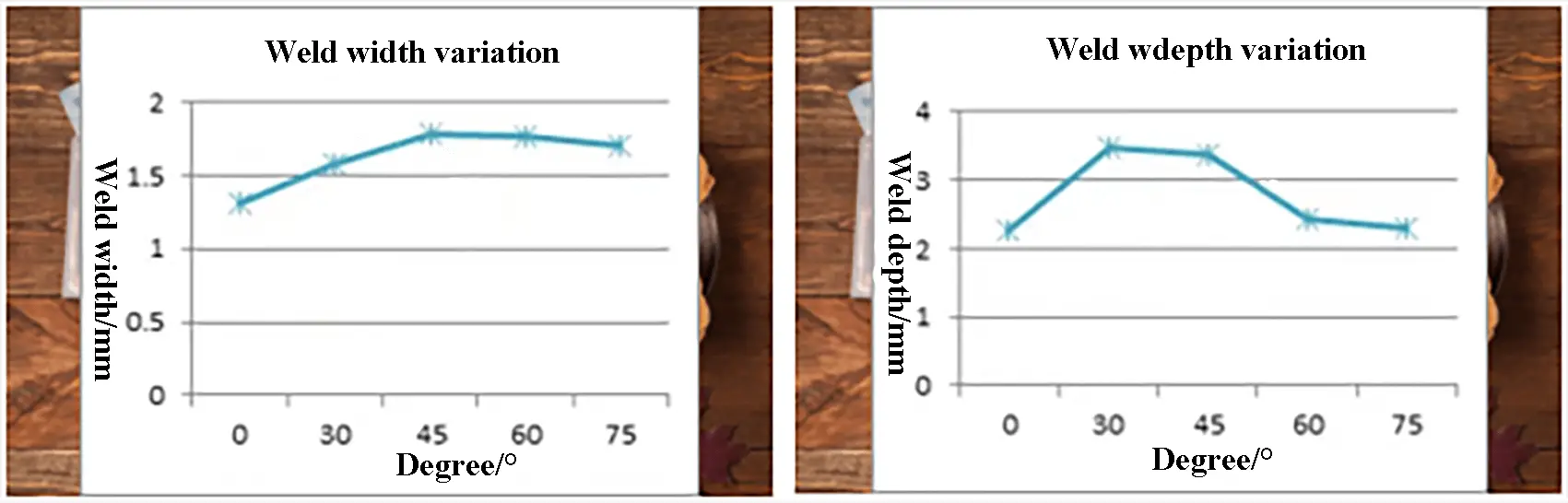

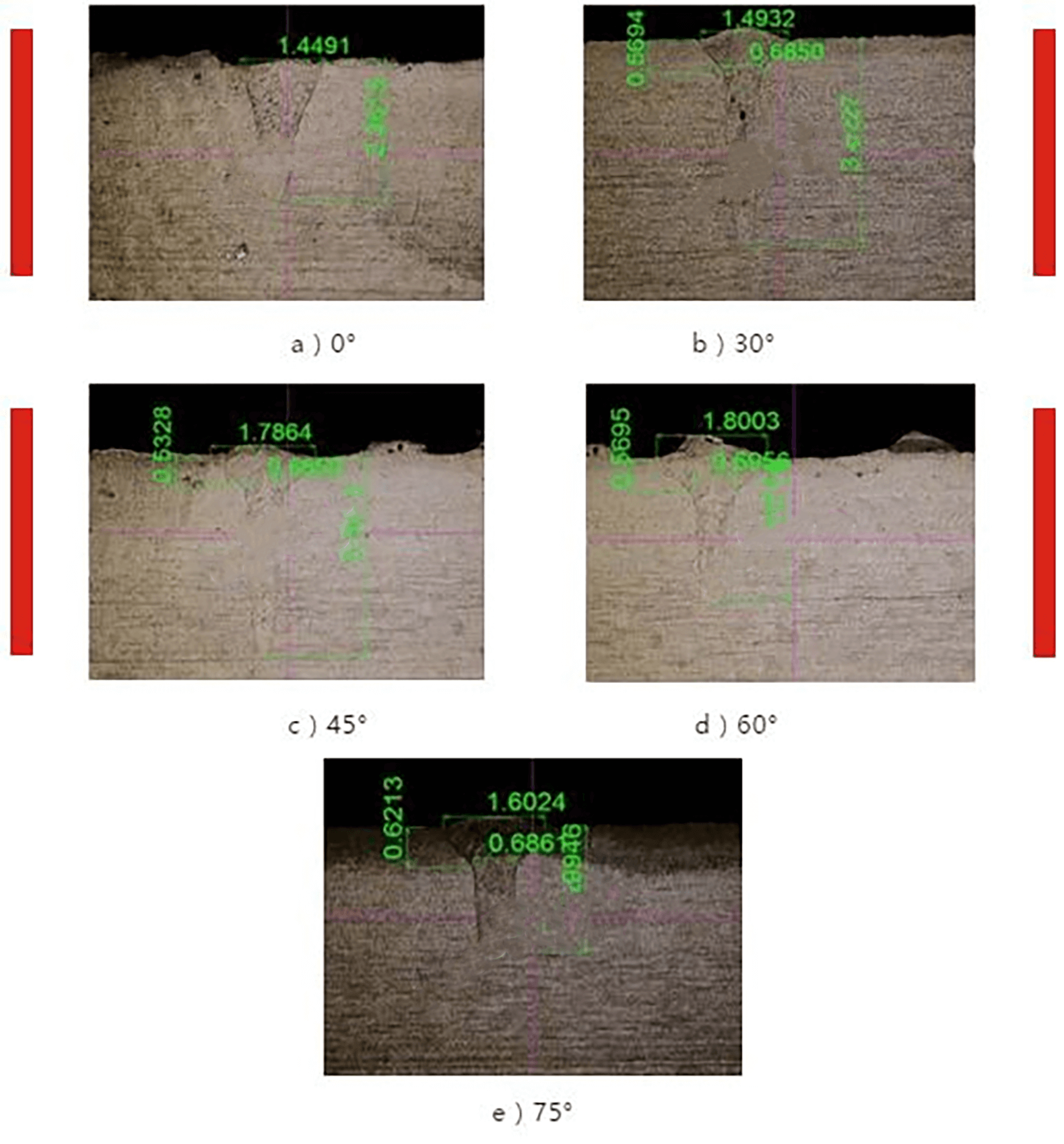

Os resultados do ensaio são mostrados na Figura 5, com um diagrama metalográfico da morfologia da seção transversal da solda exibido na Figura 6.

Fig. 5 Efeito de diferentes métodos de sopro na penetração e largura da solda

Fig. 6 Morfologia da solda em diferentes ângulos de sopro

De acordo com os dados experimentais, a penetração da solda aumenta inicialmente e depois diminui à medida que o ângulo de sopro aumenta.

A 0° ou acima de 45°, a penetração diminui significativamente. A penetração máxima é alcançada em um ângulo de sopro de 30°.

A largura da solda é determinada pela redução da intensidade do laser causada pelo plasma e pelo efeito do fluxo de gás na poça de fusão.

Com um ângulo de sopro de 0°, a largura do fundido é a menor. À medida que o ângulo de sopro aumenta, a largura do fundido aumenta, mas há pouca alteração na largura da solda quando o ângulo está acima de 45°.

Análise de resultados

O impacto do gás de proteção na morfologia da solda é controlado principalmente pelo ajuste do tamanho do plasma, que determina a densidade de potência do laser que atinge a superfície da peça.

Com base no diagrama metalográfico da seção transversal da solda, pode-se observar que a morfologia da solda tende à soldagem por condução térmica em 0° ou 75°, enquanto a soldagem de penetração profunda é evidente em 30° e 45°.

Para concluir, sob os mesmos parâmetros do processo de soldagem, recomenda-se utilizar um ângulo de sopro de 30° para maior penetração, 45° para uma largura de superfície maior e 0° ou 75° para uma largura de fusão menor e maior.