Neste artigo, veremos o tipo de processo de fundição – tipos de fundição centrífuga, princípio de funcionamento, vantagens da fundição centrífuga, desvantagens e aplicação da fundição centrífuga

No processo de fundição centrífuga, o metal fundido é derramado em um molde giratório e solidificado pelo metal fundido pela pressão da força centrífuga. É empregado para produção em massa de peças fundidas circulares, pois as peças fundidas produzidas por esse processo são isentas de impurezas. Devido à força centrífuga, as peças fundidas produzidas serão do tipo de alta densidade e de boa resistência. As peças fundidas produzidas promovem a solidificação direcional à medida que o metal mais frio (metal fundido com menor temperatura) é lançado para fora da peça fundida e o metal fundido próximo ao eixo ou rotação. As peças cilíndricas e tubos para manuseio de gases são mais adaptáveis a este processo

Processos de fundição

O Processo de fundição envolve despejar metal líquido em uma cavidade do molde e permitir que ele solidifique para obter a peça fundida final. O fluxo de metal fundido na cavidade do molde depende de vários fatores, como espessura mínima da seção da peça, presença de cantos, seção transversal não uniforme da peça fundida e assim por diante. Os processos de fundição podem ser amplamente classificados em processos de fundição em moldes descartáveis e processos de fundição em moldes permanentes.

Tipos de fundição centrífuga

Os processos de fundição centrífuga são principalmente de três tipos, que são os seguintes.

(1) Fundição centrífuga verdadeira

- Método de diluição:

- Método De-lavand

- Processo de fiação em areia

(2) Fundição semicentrífuga e

(3) Fundição centrifugada

Fundição centrífuga verdadeira:

Neste processo, o molde gira rapidamente em torno de seu eixo central à medida que o metal é derramado nele. A força centrífuga é utilizada para distribuir o metal líquido sobre a superfície externa do molde. A força centrífuga tende o metal vazado e o metal congelado a voar para fora, longe do eixo de rotação, e essa tendência cria alta pressão no metal ou na peça fundida, enquanto a escória mais leve, os óxidos e outras inclusões, sendo mais leves, são empurrados em direção ao centro. . O eixo pode ser horizontal, vertical ou inclinado. A fundição esfria e solidifica de fora em direção ao eixo de rotação; então resulta em boa solidificação direcional.

Tipos de fundição centrífuga verdadeira:

- Método de diluição: O método Water Town é um método no qual um rotor pesado de ferro fundido é usado como molde de resfriamento para a fabricação de tubos de canhão maiores. O molde é revestido com lavagem refratária e normalmente gira a 1300 rpm. Uma quantidade pesada de metal líquido é despejada em uma bacia de vazamento dotada de um bico curto no molde, onde o diâmetro do bico pode ser variado e a taxa de entrada do fundido pode ser ajustada de modo que o fundido possa ser distribuído uniformemente na cavidade do molde sem quebrando a solidificação.

- Método De-lavand: No método De-lavand, um molde de metal de parede fina é fornecido com uma camisa de água para resfriamento e é usado para fazer tubos de solo e objetos tubulares semelhantes. A máquina rotativa e o molde são montados em um plano inclinado ligeiramente em relação à horizontal.

-

Processo girado em areia: No processo de fiação em areia, a taxa de resfriamento do metal é menor do que outras

métodos por causa do revestimento de areia compactado dentro do molde de aço. A barreira de proteção térmica fornecida pela camada de areia fornecida dentro do molde como revestimento reduz o choque térmico, diminui a verificação da superfície do molde e evita dobras superficiais nas peças fundidas causadas pelo congelamento prematuro do metal.

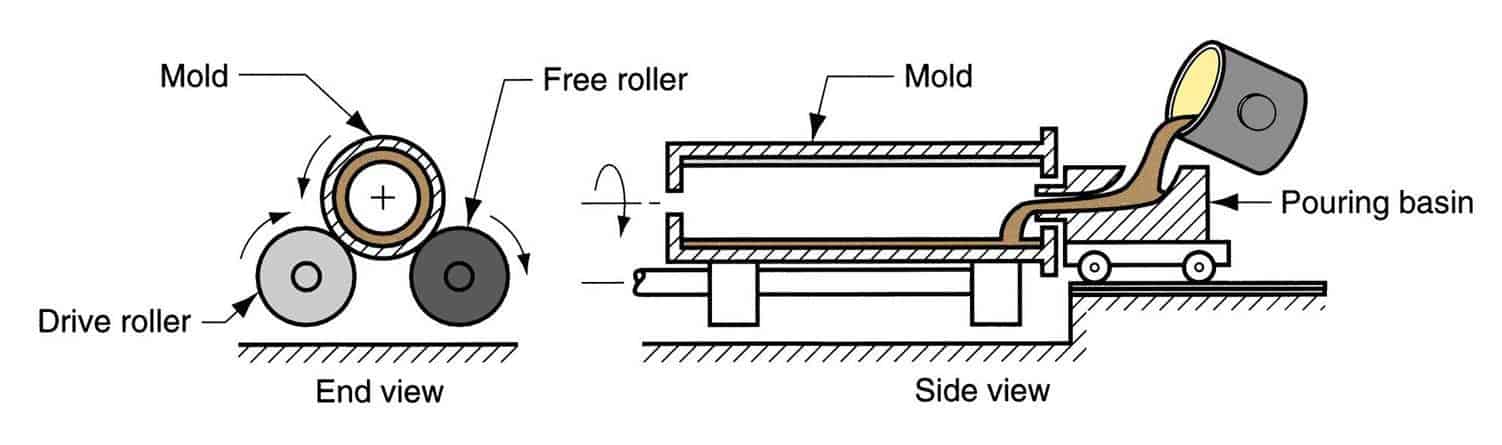

Fundição Centrífuga Horizontal

- Neste processo, o molde gira rapidamente em torno de seu eixo central à medida que o metal é derramado nele. Por causa da força centrífuga, uma pressão contínua atuará sobre o metal à medida que ele solidifica. A escória, os óxidos e outras inclusões sendo mais leves, separam-se do metal e segregam-se para o centro.

- Este processo é normalmente utilizado para a fabricação de tubos ocos, tubos, buchas ocas, etc., que são axissimétricos com furo concêntrico.

- Como o metal é sempre empurrado para fora devido à força centrífuga, nenhum núcleo precisa ser usado para fazer o furo concêntrico.

- O molde pode ser rodado em torno de um eixo vertical, horizontal ou inclinado ou em torno dos seus eixos horizontal e vertical simultaneamente.

- O comprimento e o diâmetro externo são fixados pelas dimensões da cavidade do molde, enquanto o diâmetro interno é determinado pela quantidade de metal fundido derramado no molde.

Fundição centrífuga horizontal

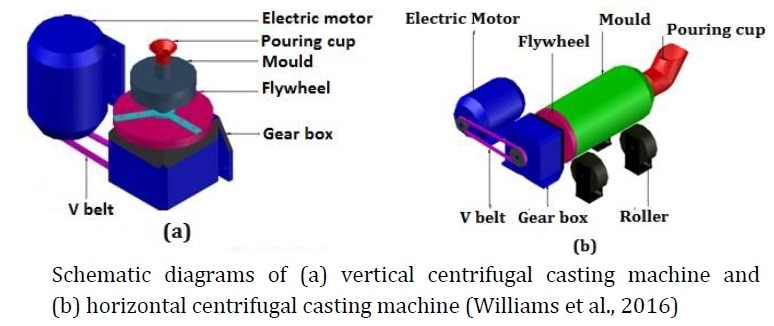

Fundição centrífuga horizontalFundição centrífuga vertical:

- Na fundição centrífuga, a força centrífuga desempenha um papel importante na formação e alimentação da peça fundida.

- Neste processo, o molde gira rapidamente em torno de seu eixo central à medida que o metal é derramado nele.

- A força centrífuga é utilizada para distribuir o metal líquido sobre a superfície externa do molde. Cilindros ocos e outras formas anulares são formadas dessa forma. A força centrífuga tende o metal vazado e o metal congelado a voar para fora, para longe do eixo de rotação, e essa tendência cria alta pressão no metal ou na fundição enquanto a escória mais leve, óxidos e outras inclusões sendo mais leves, são empurradas em direção ao centro.

- O eixo pode ser horizontal, vertical ou inclinado. A fundição esfria e solidifica de fora para o eixo de rotação; então resulta em boa solidificação direcional. Portanto, as fundições são livres de contração. Pode ser produzida em molde de metal ou revestido de areia, dependendo amplamente da quantidade desejada.

processo de fundição horizontal e vertical

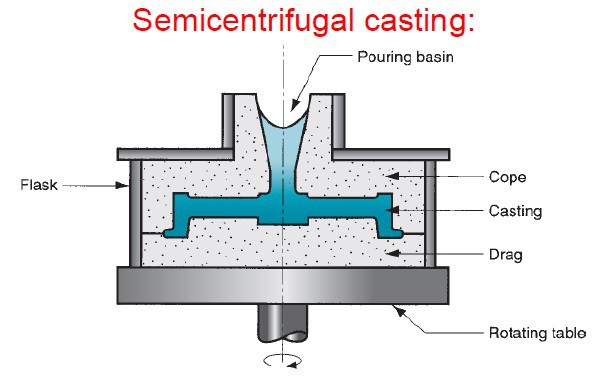

processo de fundição horizontal e verticalFundição Semi-Centrífuga

- É semelhante à verdadeira fundição centrífuga, mas apenas com a diferença de que um núcleo central é usado para formar a superfície interna. A configuração de fundição semicentrífuga é mostrada na Fig.

- Este processo de fundição é geralmente usado para artigos que são mais complicados do que aqueles possíveis na verdadeira fundição centrífuga, mas são de natureza axissimétrica. Uma forma específica da peça fundida é produzida pelo molde e pelo núcleo e não pela força centrífuga.

- A força centrífuga auxilia na alimentação adequada e auxilia na produção de peças fundidas livres de porosidade. O artigo produzido por este processo é mostrado na Fig. Objetos simétricos, nomeadamente rodas com braços como volante, engrenagens e rodas traseiras, são produzidos por este processo

Fundição semicentrífuga

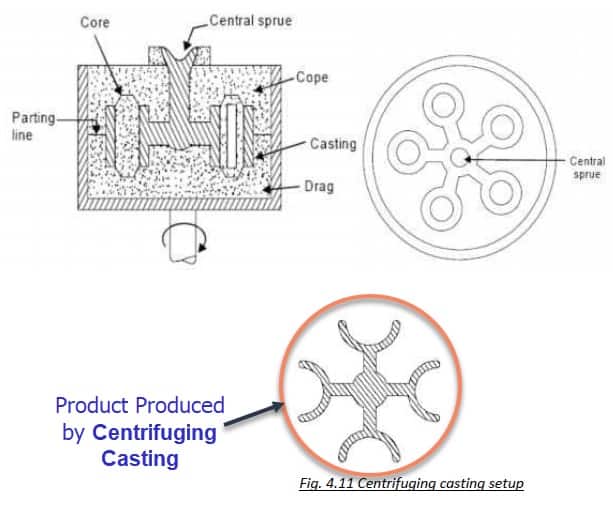

Fundição semicentrífugaFundição de centrífuga:

Quando um grupo de pequenos moldes são dispostos em círculo (para se equilibrarem) em torno do eixo vertical central do frasco e o frasco é girado em torno do eixo vertical, o processo é chamado de fundição por centrífuga. É claro que os moldes não são simétricos em relação ao eixo de rotação, isto é, o eixo de fundição e o eixo de rotação não coincidem entre si. Aqui novamente a força centrífuga é usada para obter maior pressão sobre o metal e obter peças fundidas mais densas. O metal fundido fluirá para todos os moldes sob força centrífuga a partir de um canal de alimentação central.

centrifugação Fundição

centrifugação FundiçãoParâmetro do processo de fundição centrífuga:

- As velocidades de rotação do molde (rpm)

- A temperatura de vazamento (ºC)

- A temperatura inicial de pré-aquecimento do molde antes do vazamento

- Força Centrífuga (N)

- O período de rotação (min.)

- O fator G – fator G (GF) como a razão entre força centrífuga e peso.

Vantagens da fundição centrífuga:

1. Impurezas relativamente muito leves movem-se para dentro, em direção ao centro. Assim, eles podem ser removidos facilmente, auxiliando na produção de peças fundidas sonoras.

2. Portões e risers não são necessários.

3. Esta técnica é mais adequada para a produção em massa de objetos simétricos e o rendimento das peças fundidas é muito alto, em alguns casos chega a ser igual a 100%.

4. As peças fundidas adquirem alta densidade, alta resistência mecânica e estrutura de granulação fina.

5. Inclusões e impurezas são mais leves.

6. Estas peças fundidas têm uma solidificação direcional começando de fora para dentro.

Desvantagens da fundição centrífuga:

1. Mão de obra qualificada deve ser empregada neste processo.

2. Diâmetro impreciso da superfície interna da peça fundida.

3. Apenas algumas formas podem ser geradas por este processo de fundição.

4. Nem todas as ligas podem ser fundidas desta forma.

5. As fundições centrífugas exigem investimentos muito altos.

Aplicações de fundição centrífuga:

1. Rolamentos de bucha.

2. Discos de embreagem.

3. Rolos de fabricação de papel.

4. Anéis de pistão.

5. Camisas de cilindro.

6. Tubulações de esgoto de água e gás.