Peças de trabalho de grande arco são um tipo comum de produtos de chapa metálica com estrutura de aço para locomotivas. Suas estruturas são variáveis e a dificuldade de processamento é maior do que as peças comuns.

Nesta postagem, apresentamos um método de processo para obter um grande raio de curvatura em peças de chapa metálica e descrevemos o uso do método em detalhes com uma peça dobrada específica. O método bump bending também pode ser usado para fazer um cone em uma prensa dobradeira.

Na produção prática de peças com raio grande, geralmente existem três métodos de conformação:

- Integralmente formado por uma matriz de formação de etapa única: Este método é adequado para peças com formatos complicados e tem as vantagens de um bom efeito de conformação, uma superfície lisa e plana da peça, sem recuo e alta eficiência de processamento. Porém, o custo do molde é alto e a versatilidade é baixa. Geralmente é usado quando o processo geral não pode ser formado ou a peça tem uma alta exigência de superfície.

- Punção personalizada com grande raio para a prensa dobradeira: Este tipo de molde é geralmente aplicável quando a peça tem um raio grande, mas não excede o limite da mesa da prensa dobradeira. O custo é inferior ao de uma matriz de conformação de etapa única e o punção tem certa versatilidade.

- Método de formação de múltiplas dobras (dobra em etapas): O princípio básico é converter o arco em um segmento de linha, que pode ser formado utilizando os moldes e equipamentos existentes. Geralmente, peças não expostas podem ser usadas. A faixa de aplicação é ampla, o custo é baixo, nenhum molde personalizado é necessário e a qualidade da conformação é boa.

Aanálise de flexão peças de chapa metálica com grande raio

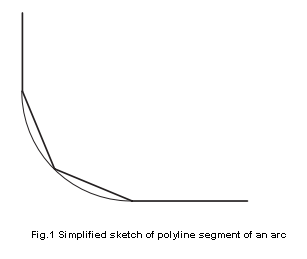

O princípio básico do processo de formação em várias etapas é dividir aproximadamente o segmento de arco em segmentos de polilinha, conforme mostrado na Figura 1, para atingir o objetivo de dobrar chapas metálicas com um raio grande usando um punção de raio pequeno.

Comparado com o segmento de arco, o efeito de formação do segmento de polilinha está positivamente relacionado ao número de segmentos de polilinha.

Com este método de processo, é difícil evitar uma estrutura prismática na superfície da peça. No entanto, para peças não expostas, considerando o ciclo de produção e o custo de forma abrangente, este método de processo pode ser utilizado.

Aplicação de ressalto flexão

Como determinar a segmentação da polilinha e o ângulo de curvatura dos segmentos de arco circular:

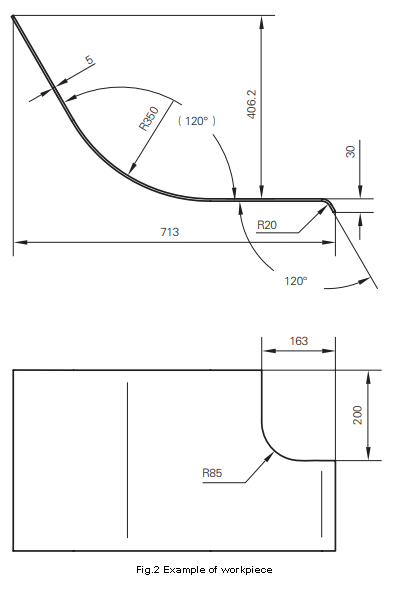

Conforme mostrado na Figura 2, o raio interno do arco de curvatura desta peça de trabalho é R350, o ângulo de curvatura é de 120° e a espessura da placa é de 5 mm.

Como o ambiente de uso da peça de trabalho satisfaz as condições do método de dobra de impacto mencionado acima, o método de formação de dobra em várias etapas é usado para processamento.

Com base na experiência anterior e nas condições de molde existentes na oficina, o molde superior adota um punção de raio R120.

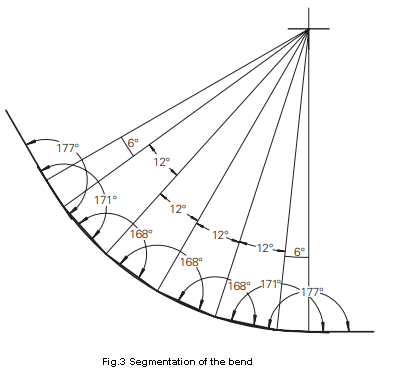

Depois de analisar o grande segmento de arco da peça de trabalho na Figura 2, este segmento de arco R350 é dividido em 6 segmentos de polilinha.

Deve-se notar que, para garantir a transição suave do segmento de arco e do segmento reto da peça (ou seja, as duas extremidades do segmento de arco), o ângulo de segmentação deve ser definido para metade dos outros segmentos onde o segmento de arco é tangente ao segmento reto.

De acordo com a FIG. 3, pode-se observar que a peça de trabalho da FIG. 2 é formado dobrando 7 vezes.

Quando a prensa dobradeira servo eletro-hidráulica dobra peças de chapa metálica, três parâmetros básicos são necessários: a espessura da chapa, o ângulo de dobra e a posição da linha de dobra.

O primeiro e o segundo ângulos de divisão são calculados como 6° e os outros são 12°. O ângulo de curvatura após a divisão pode ser medido diretamente pelo software CAD. O ângulo de flexão específico é mostrado na Figura 3.

Tamanho da posição da linha de dobra e confirmação do tamanho desdobrado

Para garantir a precisão das dimensões desdobradas da linha de dobra, geralmente existem dois métodos: o método de cálculo da expansão da camada neutra e o método de expansão assistido por software.

Para obter os dados de flexão de forma concisa, rápida e precisa, o método de expansão assistido por software é usado para cálculo.

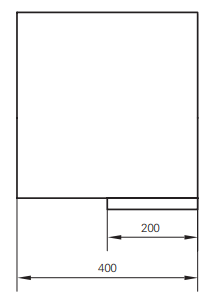

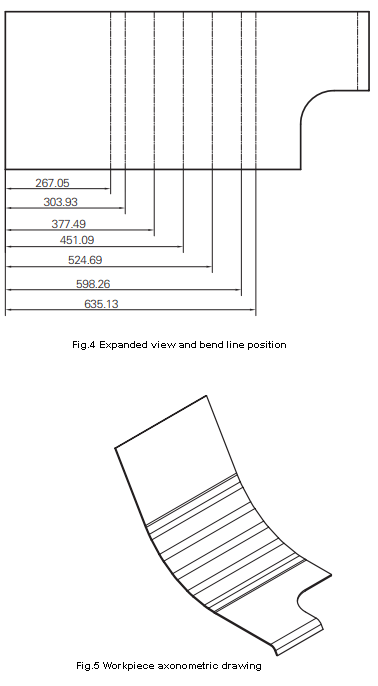

A seção transversal da peça dividida é importada diretamente para o Catia, e o módulo Generative Sheet Metal Design do software é usado para gerar o modelo da peça. Em seguida, a linha de dobra e a vista desdobrada são exportadas, conforme mostrado na Figura 4. O desenho axonométrico da peça é mostrado na Figura 5.

Pontas na aplicação de flexão de colisão processo

Processamento de chapa metálica

Durante a produção, descobriu-se que algumas peças com pequena espessura (cerca de 2 mm) apresentam sérias deformações durante o processamento, levando a uma queda significativa na precisão do processamento e ao não cumprimento dos requisitos do projeto. A razão para isto é devido à liberação insuficiente de tensão na chapa.

Durante o corte e blanking a laser, observamos que a peça neste lote se deformou devido ao estresse interno. Isso também fornece um método preliminar para avaliar se chapas metálicas finas com um grande raio podem ser dobradas diretamente usando o processo multidobra, ou seja, observando a deformação da peça durante o corte a laser.

Se a deformação for grave, devem ser tomadas medidas para liberar o estresse interno, caso contrário será difícil obter uma peça qualificada. Se o ciclo de produção o permitir, o envelhecimento natural é um método económico e eficaz. No entanto, as peças separadas passam por um tratamento de envelhecimento por um longo tempo, o que inevitavelmente produzirá ferrugem flutuante na superfície. Portanto, devem ser limpos ou jateados com removedor de ferrugem, o que aumenta os custos de mão de obra e equipamentos.

Portanto, o uso direto de chapas de aço que sofreram envelhecimento natural suficiente é a melhor escolha. Caso o ciclo de produção não seja permitido, após a separação da chapa, o recozimento também pode ser utilizado para eliminar tensões internas, mas a dureza do material é reduzida após o recozimento. Portanto, é necessário considerar de forma abrangente se o recozimento é realizado de acordo com os requisitos de projeto da peça.

Cálculo de cpeça de trabalho eexpansão ddiagrama em flexão de colisão

Deve-se observar que ao usar o método de dobra em várias etapas para processar chapas metálicas com um raio grande, as condições reais da peça devem ser seguidas.

Ou seja, a visualização expandida é calculada usando o segmento de arco após aproximar o segmento de polilinha. A visualização ampliada da peça calculada de acordo com o arco não pode ser utilizada diretamente; caso contrário, a peça ficará inevitavelmente fora da tolerância após o processamento.

Detecção de formato da peça usando multi-etapa processo de dobra

É importante notar que ao usar uma folha de correspondência de comparação geral para detectar o tamanho do arco de uma peça de trabalho processada por dobra de colisão, a folha de correspondência deve ser projetada como um tipo de gripagem externa, e a parte externa do arco da peça de trabalho deve ser usada como detecção superfície.

Se a folha de correspondência de comparação for projetada com o lado interno como superfície de detecção, e a folha de correspondência interferir com o segmento de polilinha, isso inevitavelmente fará com que a folha de correspondência não esteja no lugar, resultando em falha de detecção.

Pensamentos finais

Como um método de processo engenhoso, a dobra em arco grande tem suas características de flexibilidade e eficiência, mas também tem suas limitações.

Problemas específicos devem ser analisados de acordo com os requisitos de projeto e aplicação da peça.

É necessário considerar de forma abrangente o custo de produção e a qualidade da aparência da peça para selecionar o método de processamento.

Step Bending Radi Grande