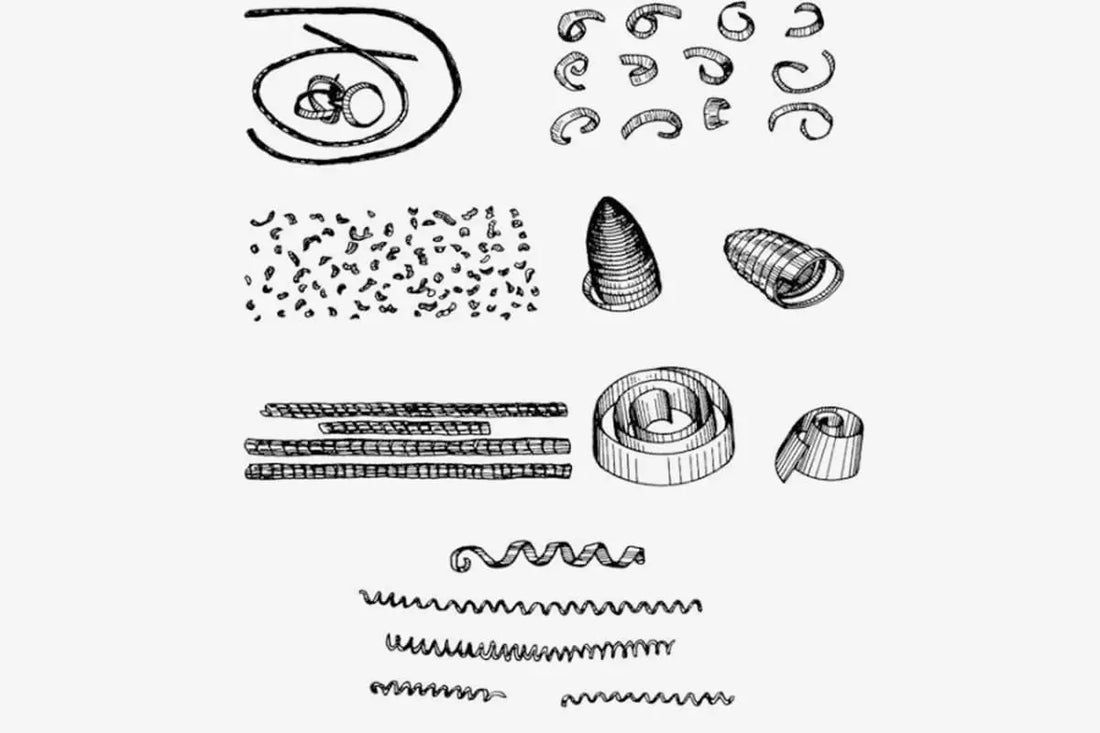

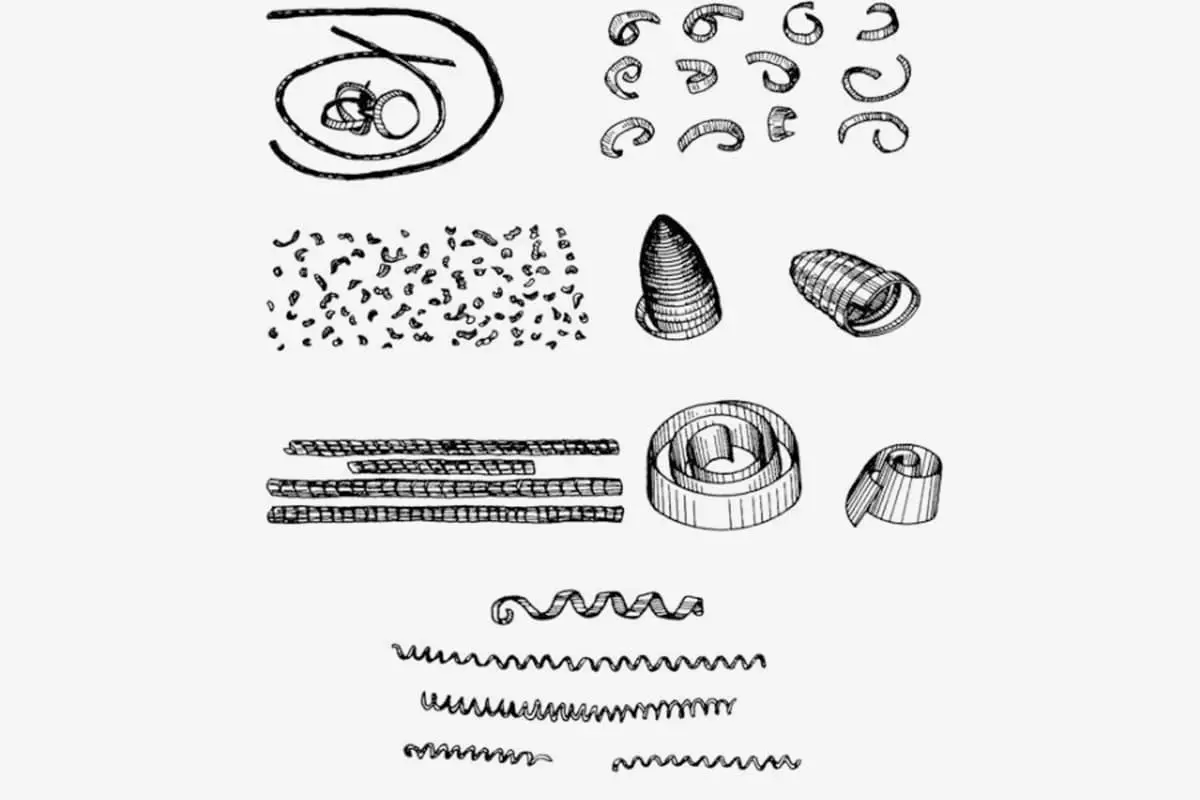

Nas operações de corte de metal, alguns cavacos formam espirais, quebrando-se automaticamente em um determinado comprimento; outros dobram-se em fragmentos em forma de C ou S.

Alguns assumem a forma de espirais em forma de mola, enquanto outros se fragmentam em pedaços pequenos ou em forma de agulha, espalhando-se por toda parte, comprometendo a segurança.

Lascas em forma de fita podem enrolar-se nas ferramentas e peças de trabalho, representando riscos de acidentes. O mau controle de cavacos pode impedir a produção normal.

Fatores que influenciam a formação de cavacos

1. Material da peça de trabalho

Os elementos de liga, a dureza e o status do tratamento térmico do material da peça afetam a espessura e a curvatura dos cavacos. O aço macio forma cavacos mais grossos do que o aço duro, e o aço duro é menos propenso a enrolar.

Os cavacos que não enrolam facilmente são finos, mas o aço macio também resiste ao enrolamento quando a espessura dos cavacos é muito grande. A forma externa da peça é outro fator significativo.

2. Parâmetros Geométricos da Zona de Corte da Ferramenta

Parâmetros geométricos apropriados da zona de corte da ferramenta são o método mais comum para melhorar o controle da formação de cavacos e a confiabilidade da quebra de cavacos.

O ângulo de saída é inversamente proporcional à espessura do cavaco e tem um valor ideal para diferentes materiais sendo usinados; o ângulo de incidência principal influencia diretamente a espessura e a largura dos cavacos, com um ângulo grande facilitando a quebra dos cavacos.

O raio do arco da ponta da ferramenta está relacionado à espessura e largura do cavaco e à direção do fluxo do cavaco.

A usinagem fina é adequada para raios menores, enquanto a usinagem desbaste é mais adequada para raios maiores.

A largura da ranhura de quebra de cavacos é selecionada proporcionalmente de acordo com a taxa de avanço – uma estreita para uma taxa de avanço pequena e uma mais larga para uma taxa de avanço grande.

A profundidade da ranhura de quebra de cavacos é selecionada inversamente de acordo com a taxa de avanço – uma profunda para uma taxa de avanço pequena e uma rasa para uma taxa de avanço grande.

3. Parâmetros de corte

Os três elementos dos parâmetros de corte definem a faixa de remoção de cavacos.

A taxa de avanço e a profundidade de corte posterior têm o impacto mais significativo na remoção de cavacos, enquanto a velocidade de corte dentro da faixa padrão tem o menor efeito.

A taxa de avanço é diretamente proporcional à espessura do cavaco; a profundidade de corte posterior é diretamente proporcional à largura do cavaco; a velocidade do cavaco é inversamente proporcional à espessura do cavaco. O aumento da velocidade de corte reduz a faixa efetiva de remoção de cavacos.

4. Máquinas-ferramentas

As modernas máquinas-ferramentas CNC empregam funções de edição NC para ajustar periodicamente a taxa de avanço, alcançando o que normalmente é chamado de “remoção de cavacos controlada por programa”.

Este método é altamente confiável para remoção de cavacos, mas é menos econômico em termos de corte. É comumente usado em operações onde a remoção de cavacos é desafiadora, como torneamento de faces finais e canais profundos.

5. Condições de resfriamento e lubrificação

A adição de fluido de corte amplia a faixa efetiva de remoção de cavacos, particularmente perceptível quando pequenas taxas de avanço causam facilmente o enrolamento dos cavacos.

A utilização de fluidos de corte de alta pressão para quebra e remoção de cavacos é um método eficaz em certos processos de usinagem, como perfuração profunda, onde fluidos de corte de alta pressão podem expelir cavacos da área de corte.

O processo de formação do formato do chip

O processo de formação de chips em forma de tira pode ser dividido em três etapas:

1. Estágio Básico de Deformação:

Esta é a fase onde a camada metálica a ser cortada começa a interagir com a aresta de corte da ferramenta, levando ao desprendimento do cavaco do material da peça.

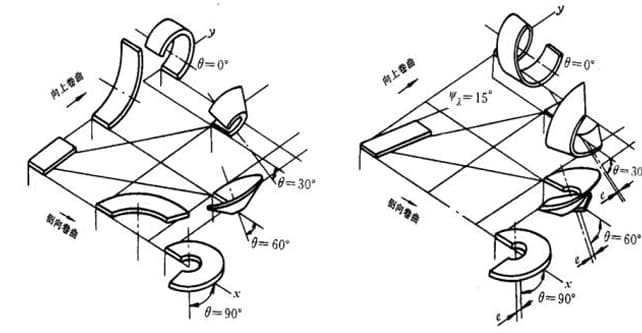

2. Estágio de deformação de ondulação:

Isso inclui ondulação para cima, ondulação lateral e ondulação cônica que envolve as direções A e B.

3. Estágio Adicional de Deformação e Fraturamento.

Classificação de fichas

Dadas as variações nos materiais da peça e nas condições de corte, uma grande variedade de formatos de cavacos são produzidos durante o processo de corte.

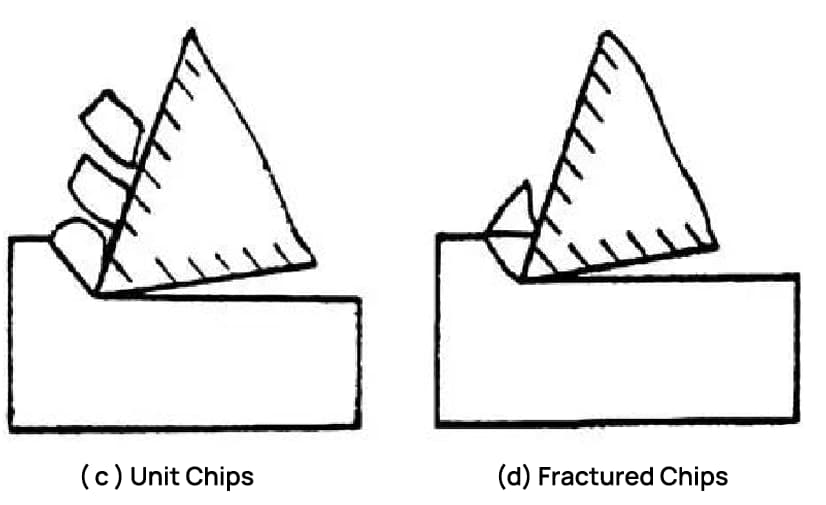

Os principais formatos de chips podem ser categorizados em tipo fita, segmentado, granular e fragmentado, conforme mostrado na figura.

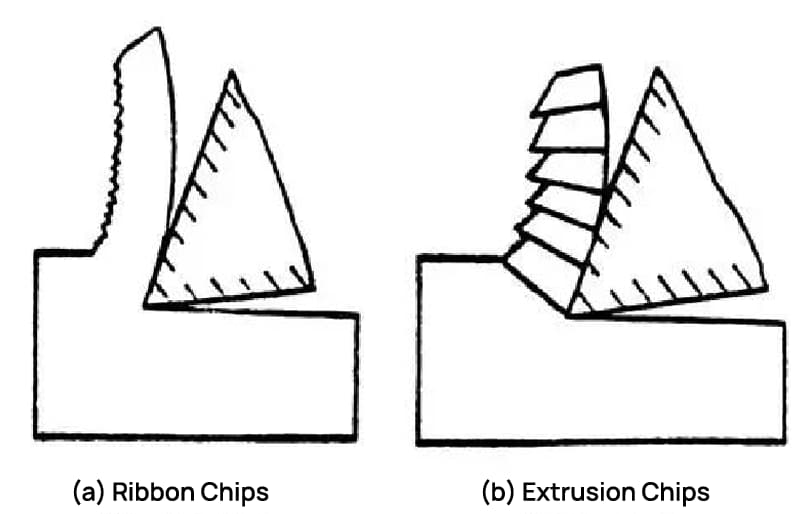

1. Chips em forma de fita

Este é o tipo de chip mais comum. A superfície interna é lisa e a externa é fofa.

Ao usinar metais dúcteis, sob condições de pequena espessura de corte, alta velocidade de corte e maior ângulo de saída da ferramenta, esse tipo de cavaco geralmente se forma. O processo de corte é equilibrado, com menor oscilação na força de corte, e a superfície usinada apresenta menor rugosidade.

2. Chips segmentados

Também conhecido como chips triturados. A superfície externa é serrilhada e a superfície interna às vezes apresenta rachaduras. Este tipo de cavaco geralmente se forma quando a velocidade de corte é menor, a espessura de corte é maior e o ângulo de inclinação da ferramenta é menor.

3. Lascas granulares

Também conhecidos como chips unitários. No processo de formação de cavacos, se a tensão de cisalhamento no plano de cisalhamento exceder a resistência à fratura do material, a trinca se estende por toda a superfície e a unidade de cavacos cai do material cortado, formando cavacos granulares, conforme mostrado na figura C.

Os três tipos de cavacos acima só podem ser obtidos no processamento de materiais dúcteis. Entre eles, o processo de corte de cavacos em forma de fita é o mais estável e a flutuação da força de corte dos cavacos unitários é a maior.

Na produção, os chips em forma de fita são os mais comuns, às vezes são obtidos chips triturados e os chips unitários raramente são vistos.

Se as condições para cavacos triturados forem alteradas, como redução adicional do ângulo de saída da ferramenta, redução da velocidade de corte ou aumento da espessura de corte, cavacos unitários poderão ser obtidos. Por outro lado, podem ser obtidos chips em forma de fita.

Isto indica que a forma do cavaco pode ser transformada com as condições de corte. Uma vez dominada a regra de mudança, a deformação, a forma e o tamanho do cavaco podem ser controlados para atingir o objetivo de ondulação e quebra do cavaco.

4. Formação de cavacos frágeis

Este tipo de formação de cavacos ocorre em materiais frágeis. Os cavacos têm formato irregular, resultando em uma superfície usinada áspera e irregular.

No processo de corte, esses cavacos sofrem deformação mínima antes do fraturamento, o que os diferencia dos cavacos formados por materiais dúcteis.

A fragilidade se deve principalmente à tensão aplicada que ultrapassa o limite de tração do material. Materiais frágeis e duros, como ferro fundido com alto teor de silício e ferro fundido branco, geralmente produzem esses cavacos, especialmente quando a espessura de corte é substancial.

O processo de corte é instável, pode danificar a ferramenta, danificar a máquina-ferramenta e tornar áspera a superfície já usinada.

Portanto, deve ser evitado na produção. Os métodos para evitar isso incluem a redução da espessura de corte, fazendo com que os cavacos se formem em formato de agulha ou de folha e aumentando adequadamente a velocidade de corte para aumentar a ductilidade do material da peça.

Os acima são quatro tipos típicos de chips, mas os chips obtidos no local de processamento vêm em vários formatos.

Nas operações de corte modernas, a velocidade de corte e a taxa de remoção de metal atingiram níveis elevados, criando condições de corte severas que muitas vezes produzem uma quantidade substancial de cavacos “inaceitáveis”.

Medidas apropriadas devem ser tomadas nos processos de corte para controlar o enrolamento, o fluxo e a quebra dos cavacos, resultando na formação de cavacos “aceitáveis” e bem formados.

O método de controle de cavacos mais amplamente utilizado no processamento real inclui retificar uma ranhura para quebrar cavacos na face frontal da ferramenta ou usar um quebra-cavacos tipo grampo.