1. Materiais Experimentais

1.1 Parâmetros de Desempenho de Materiais

O experimento estudou o aço de alta resistência DP590, cuja composição química é apresentada na Tabela 1, e os parâmetros de desempenho são apresentados na Tabela 2.

Tabela 1 Composição Química do Material (fração mássica)

| Grau de material | C | Si | Mn | P | S | Al | Ti |

| DP590 | 0,078 | 0,03 | 1,76 | 0,01 | 0,004 | ≥ 0,020 | – |

Tabela 2 Parâmetros de Desempenho de Materiais

| Parâmetro | Valor |

| Expoente de endurecimento por trabalho n | 0,13 |

| Razão de Poisson μ | 0,33 |

| Módulo de elasticidade E/MPa | 199.000 |

| Expoente de endurecimento K | 1.003 |

| Resistência ao rendimento/MPa | 318 |

| Resistência à tração/MPa | 626 |

| Relação rendimento/tração/% | 50 |

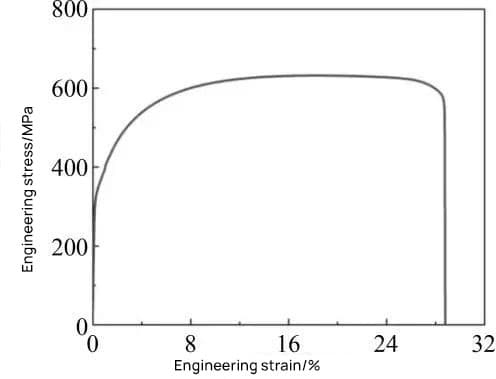

1.2 Curva Tensão-Deformação

O teste de tração foi realizado de acordo com o padrão de teste GB/T 228.1-2010, e a verdadeira curva tensão-deformação obtida a partir dos dados de teste é mostrada na Figura 1.

2. Estabelecimento de modelo de elementos finitos

2.1 Estabelecimento de Modelo

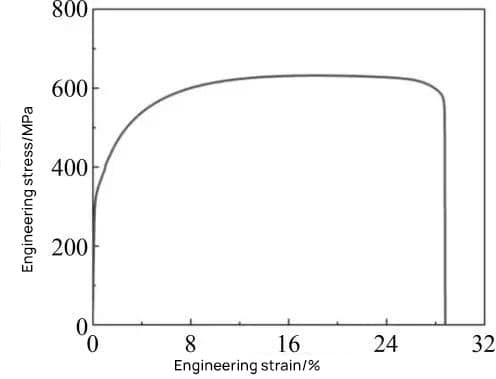

Com base no caso padrão internacional NUMISHEET2011 e no tamanho das peças de viga comumente usadas na produção real, o tamanho da placa usada para a peça em forma de U é determinado como 100 mm × 360 mm × 1,2 mm.

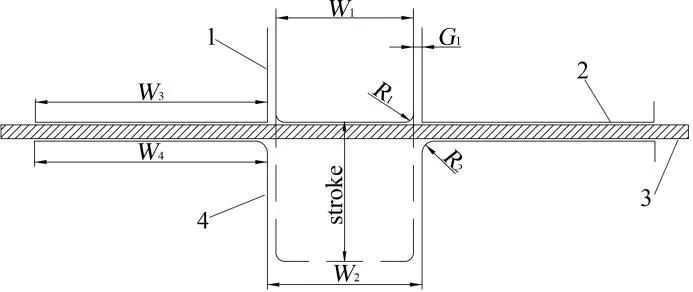

A estrutura bidimensional montada é mostrada na Figura 2, e as dimensões geométricas das peças do molde são mostradas na Tabela 3. O modelo foi criado no software UG NX conforme desenho, e a estrutura explosiva foi montada conforme mostrado na Figura 3 .

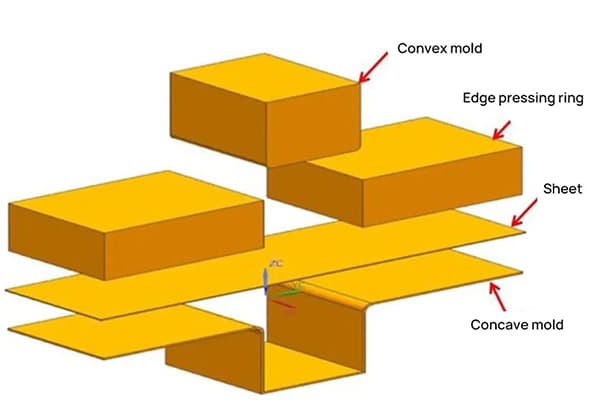

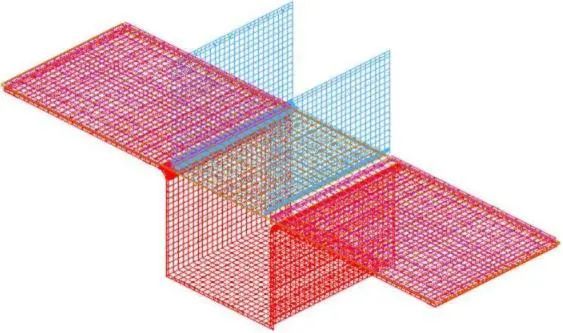

Em seguida, foi importado para o Dynaform para geração de malha e configuração básica de parâmetros do processo, conforme mostrado na Figura 4.

- 1. Soco

- 2. Anel Flangeado

- 3. Chapa metálica

- 4. Morra

Tabela 3 Dimensões Geométricas das Peças do Molde

| Parâmetro | Dimensões/mm |

| W1 | 80 |

| W2 | 84 |

| W3 | 135 |

| W4 | 135,5 |

| R1 | 5,0 |

| R2 | 7,0 |

| G1 | 1.2 |

| AVC | 70 |

2.2 Razões para Springback e Padrões de Avaliação

Durante o processo de estampagem, a chapa metálica sofrerá grandes deformações elásticas.

Na etapa final da estampagem, o descarregamento da carga fará com que a energia elástica gerada anteriormente seja liberada, fazendo com que as tensões internas se recombinem, alterando assim o formato da peça. Isso resulta no defeito de retorno elástico da chapa metálica.

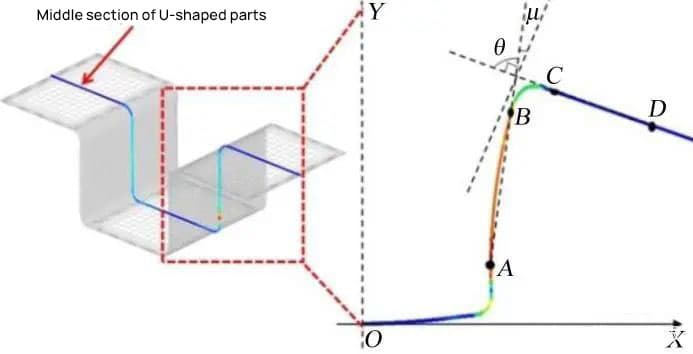

Agora, a seção intermediária da peça em forma de U é selecionada para medir a situação de retorno elástico, conforme mostrado na Figura 5.

O tamanho do retorno elástico é caracterizado pelo ângulo complementar μ do ângulo θ entre as superfícies AB e CD. Quanto maior o ângulo μ, maior será a amplitude do retorno elástico.

3. Investigação de fatores que afetam o ângulo de Springback

Os fatores que afetam o retorno elástico das peças estampadas são principalmente a estrutura do molde, o formato da chapa metálica e as propriedades mecânicas, além dos parâmetros do processo de estampagem.

Tendo em vista as características estruturais e do processo de estampagem da peça em forma de U, quatro fatores principais, incluindo força de flangeamento, coeficiente de atrito, espessura da chapa metálica e raio do canto do punção, foram selecionados para explorar a influência de diferentes fatores na variação do ângulo de retorno elástico. .

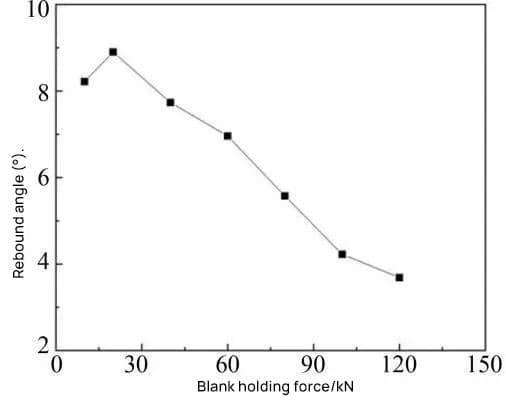

3.1 Influência da Força de Flangeamento

Nas condições de utilização do aço de alta resistência DP590 com espessura de 1,2 mm e coeficiente de atrito de 0,125, e folga (G1) de 1,2 mm entre o punção e a matriz, a influência da força de flangeamento no retorno elástico foi estudada realizando simulações de formação e retorno elástico com forças de flange variando de 10 kN a 120 kN.

A influência da força de flangeamento no ângulo de retorno elástico obtido através da simulação é mostrada na Tabela 4 e Figura 6.

Tabela 4 Relação entre Força de Flangeamento e Springback.

| Força de flangeamento/kN | Ângulo de retorno elástico(°) |

| 10 | 8.126 |

| 20 | 8.902 |

| 40 | 7.734 |

| 60 | 6.660 |

| 80 | 5.572 |

| 100 | 4.226 |

| 120 | 3.686 |

Conforme mostrado na Figura 6, o ângulo de retorno elástico da peça inicialmente aumenta e depois diminui. Na Tabela 4, pode-se observar que quando a força de flange varia de 10 kN a 120 kN, a mudança máxima no ângulo de retorno elástico é de 5,216°, indicando que o controle da força de flangeamento tem um efeito mais óbvio no ângulo de retorno elástico.

A razão para o fenômeno acima é: quando a força de flangeamento é pequena, a peça é formada principalmente por flexão. A chapa metálica produz tensão de flexão sob a ação do punção, e a tensão de flexão é liberada após a descarga do punção, o que leva a um aumento no retorno elástico.

Quando a força de flange aumenta até certo ponto, a deformação plástica do material aumenta, fazendo com que a quantidade de deformação elástica liberada pela chapa metálica diminua e, portanto, o retorno elástico também diminua.

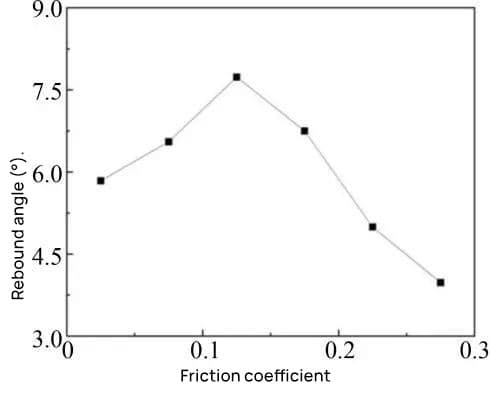

3.2 Influência do Coeficiente de Atrito

Nas condições de utilização de uma força de flange de 40 kN e uma folga de 1,2 mm entre o punção e a matriz, a influência do coeficiente de atrito no retorno elástico foi estudada através da realização de simulações de conformação e retorno elástico com coeficientes de atrito variando de 0,025 a 0,275.

A influência do coeficiente de atrito no ângulo de retorno elástico obtido através da simulação é mostrada na Tabela 5 e Figura 7.

Tabela 5 Relação entre Coeficiente de Atrito e Springback.

| Coeficiente de fricção | Ângulo de retorno elástico(°) |

| 0,025 | 8.126 |

| 0,075 | 8.902 |

| 0,125 | 7.734 |

| 0,175 | 6.660 |

| 0,225 | 5.572 |

| 0,275 | 4.226 |

A Tabela 5 mostra que quando o coeficiente de atrito varia de 0,025 a 0,275, a mudança máxima no ângulo de retorno elástico é de 4,676°, indicando que o controle do coeficiente de atrito tem um efeito mais óbvio no ângulo de retorno elástico.

Conforme mostrado na Figura 7, o ângulo de retorno elástico da chapa metálica aumenta primeiro e depois diminui com o aumento do coeficiente de atrito.

A razão para o fenômeno acima é: inicialmente, como o coeficiente de atrito é pequeno, a resistência ao atrito do material é pequena e o processo de formação da chapa metálica é principalmente flexão, resultando em uma grande quantidade de retorno elástico.

À medida que o coeficiente de atrito aumenta gradualmente, a resistência ao atrito do material também aumenta. Quando a resistência ao atrito é grande o suficiente, a borda da chapa metálica fica difícil de se mover e o processo de conformação da peça é principalmente deformação plástica.

Depois que o punção é descarregado, a chapa metálica liberará menos energia potencial elástica e, portanto, o retorno elástico da chapa metálica diminuirá.

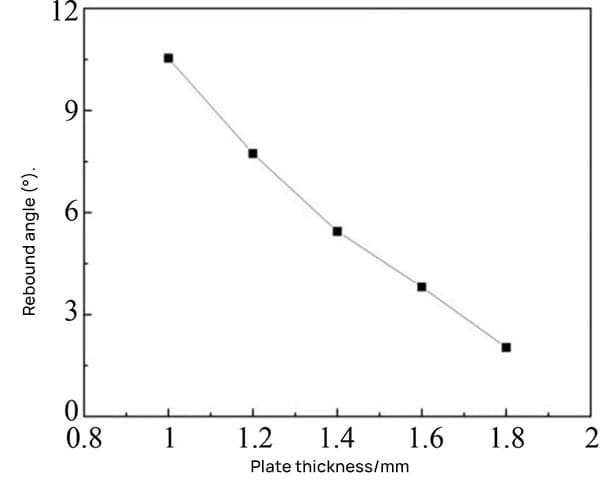

3.3 Influência da espessura da chapa metálica

Sob condições de utilização de uma força de flange de 40 kN, uma folga de 1,2 mm entre o punção e a matriz, um coeficiente de atrito de 0,125 e um raio do punção de R5 mm, a influência da espessura da chapa metálica no retorno elástico foi estudada realizando simulações de formação e retorno elástico com espessuras de chapa metálica variando de 1,0 mm a 1,8 mm.

A influência da espessura da chapa no ângulo de retorno elástico obtido através da simulação é mostrada na Tabela 6 e Figura 8.

Tabela 6 Relação entre Espessura da Chapa Metálica e Springback.

| Espessura da chapa metálica/mm | Ângulo de retorno elástico(°) |

| 1 | 10.541 |

| 1.2 | 7.734 |

| 1.4 | 5.448 |

| 1.6 | 3.814 |

| 1,8 | 2.030 |

Conforme mostrado na Tabela 6, quando a espessura da chapa varia de 1,0 mm a 1,8 mm, a alteração máxima no ângulo de retorno elástico é de até 8,511°, que é o maior entre os quatro fatores selecionados, indicando que o controle da espessura da chapa tem um efeito relativamente óbvio no ângulo de retorno elástico.

Conforme mostrado na Figura 8, o ângulo de retorno elástico da chapa metálica diminui com o aumento da espessura da chapa metálica.

Isto ocorre principalmente porque, sob a condição de raio de punção constante, quanto maior a espessura da chapa metálica, menor a relação entre o raio de curvatura e a espessura da chapa, resultando em menos deformação por flexão da chapa metálica e uma menor proporção de deformação elástica no total deformação.

Portanto, quando o punção é descarregado, o retorno elástico da chapa diminui.

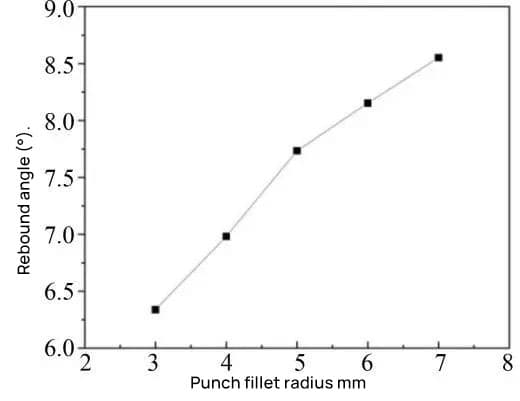

3.4 Influência do raio do canto do punção

Sob condições de uso de uma força de flange de 40 kN e um coeficiente de atrito de 0,125, a influência do raio do canto do punção no retorno elástico foi estudada realizando simulações de conformação e retorno elástico com raios de canto do punção variando de R3 mm a R7 mm.

A influência do raio do canto do punção no ângulo de retorno elástico obtido através da simulação é mostrada na Tabela 7 e Figura 9.

Tabela 7 Relação entre Punch Corner Radius e Springback.

| Raio do filete do punção/mm | Ângulo de retorno elástico(°) |

| 3 | 6.388 |

| 4 | 6.982 |

| 5 | 7.734 |

| 6 | 8.153 |

| 7 | 8.553 |

De acordo com as observações feitas na Tabela 7 e Figura 9, aumentar o raio do filete do punção de 3 mm para 7 mm resulta em um aumento do ângulo de retorno elástico de 6,388° para 8,553°.

Este comportamento é atribuído ao aumento da área de contato entre o filete do punção e a chapa metálica, o que subsequentemente aumenta a deformação por flexão, levando a um maior efeito de retorno elástico.

No entanto, na Tabela 7, é notável que a mudança no valor máximo de retorno elástico de 3 mm para 7 mm no raio de filete do punção é de apenas 2,165°, que é o menor efeito entre os quatro fatores selecionados.

Isto implica uma influência mínima do raio do filete do punção sobre o ângulo de retorno elástico.