As conexões para tubos dobrados são amplamente utilizadas em uma variedade de produtos na indústria mecânica e na construção de capacidade para campos de petróleo, como fabricação de recipientes químicos, instalação de tubulações de abastecimento de água e fabricação de vasos de pressão de caldeiras.

No entanto, tanto a dobra a frio quanto a quente podem resultar em vários defeitos de diferentes graus devido a condições ou operações inadequadas do processo. Esses defeitos afetam diretamente a segurança e a qualidade da aparência do produto final.

Por exemplo, os tubos de parede resfriados a água e os tubos de convecção das caldeiras são corroídos pela água e pelo vapor de um lado e lavados e corroídos pelos gases de combustão do outro lado. Além disso, a faixa de mudanças de pressão e temperatura é bastante grande.

Se houver defeitos nas conexões dos tubos, isso afetará a operação segura de toda a unidade. Os vasos de pressão, devido à sua operação pressurizada, terão resistência à pressão reduzida se as conexões dos tubos estiverem defeituosas, afetando assim a sua segurança.

Portanto, é particularmente importante identificar as causas dos vários tipos de defeitos e tomar as medidas preventivas correspondentes.

1. Defeitos comuns em tubos dobrados

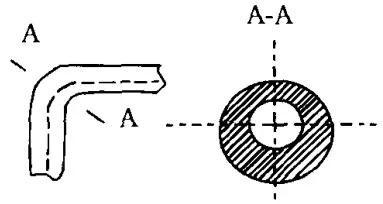

Os defeitos comuns de tubos dobrados incluem principalmente as seguintes formas: achatamento severo no arco (elíptico), adelgaçamento severo da parede externa do arco, quebra no lado externo do arco e enrugamento no lado interno do arco, como mostrado na Figura 1.

Esses defeitos não ocorrem necessariamente simultaneamente, e as formas e locais em que ocorrem podem variar com o raio do tubo dobrado.

No entanto, devem ser tomadas medidas correspondentes para evitar que se dobrem.

Figura 1: Tipos de defeitos comuns em flexão de tubos

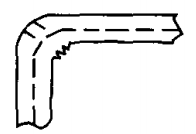

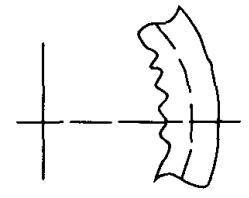

Do ponto de vista do processo, sabe-se que quando um tubo com diâmetro externo D e espessura de parede S é submetido a um torque externo M, fazendo com que ele se dobre, o lado externo da camada neutra da parede do tubo fica mais fino devido à tensão de tração. , enquanto o lado interno engrossa devido à tensão de compressão (ver Figura 2a).

Ao mesmo tempo, as forças combinadas deformam a seção transversal da dobra em uma forma elíptica aproximada (ver Figura 2b). Sob a influência da tensão de compressão, a parede interna do tubo pode tornar-se instável e enrugar (ver Figura 2c).

Geralmente, para raios de curvatura ≥3D, tubos dobrados satisfatórios podem ser alcançados. No entanto, quando o raio de curvatura <2D, especialmente quando R/D ou S/D diminui (ou seja, o raio de curvatura R é pequeno, o diâmetro do tubo é maior e a parede é mais fina), é provável que os defeitos mencionados ocorram.

Além disso, durante o processo de operação, a instalação inadequada do molde e outros fatores também podem levar a vários tipos de defeitos nos tubos dobrados.

Figura 2: Tensão e Deformação na Flexão Pura de um Tubo

2. Causas

Abaixo, realizamos uma análise detalhada das causas dos defeitos que ocorrem durante a flexão de tubos de pequeno raio:

2.1 Achatamento severo no arco

Durante a flexão do tubo, as forças combinadas F1 e F2 fazem com que a área da seção transversal no arco tenda a ter uma forma elíptica.

Para um tubo com a mesma especificação, quanto menor o raio de curvatura, maiores serão essas forças e mais aparente será o achatamento. Se o tubo for dobrado sem mandril, o achatamento será mais severo.

Se um mandril for usado, mas seu diâmetro for muito pequeno ou estiver muito desgastado, causando uma grande folga entre o mandril e a parede interna do tubo, o lado externo do arco também pode achatar facilmente.

Mesmo que a folga entre o mandril e a parede do tubo seja razoável, se o mandril for instalado muito cedo, a parede do tubo não ficará bem apoiada e o lado externo do arco também ficará achatado.

Além disso, se não for dada atenção durante a instalação do molde e as faces do molde de flexão e do molde de compressão (roda) estiverem desalinhadas, o tubo no arco também ficará achatado.

2.2 Desbaste excessivo no lado externo do arco

Quando o raio de curvatura é pequeno, se o dobrador de tubo não tiver um dispositivo de reforço do lado externo e um dispositivo de empurrar a extremidade traseira, a resistência do molde de compressão aumentará a tensão de tração no lado externo do arco, causando a camada neutra para mudar para dentro.

Isso resulta no afinamento do lado externo do tubo dobrado, e quanto maior a força de compressão, maior a resistência e maior o desbaste. Isto é especialmente verdadeiro quando o raio de curvatura relativo R/D e a espessura relativa da parede S/D são menores, o que torna o desbaste mais aparente.

Além de fatores como o material do tubo e o raio de curvatura, fatores como o tamanho excessivo da instalação do mandril e a lubrificação deficiente também aumentarão o adelgaçamento do lado externo da parede do tubo.

2.3 Rachaduras no Lado Externo do Arco

Rachaduras ou quebras no lado externo do arco durante a flexão do tubo podem ser causadas por vários fatores.

Estes incluem tratamento térmico inadequado do material do tubo, tamanho excessivo de grão, pressão excessiva do molde de compressão (roda) causando alta resistência à flexão, uma folga muito pequena entre o mandril e a parede interna do tubo causando alto atrito, lubrificação deficiente, força de flexão excessiva causando vibração na máquina e outros.

2.4 Enrugamento no Lado Interno do Arco

Existem três situações comuns em que o enrugamento ocorre no lado interno do arco: enrugamento no ponto tangente frontal, no ponto tangente posterior ou em todo o lado interno do arco.

O enrugamento no ponto tangente frontal é geralmente devido à pré-instalação subdimensionada do mandril, onde a parede do tubo no ponto tangente frontal não é bem suportada durante a flexão.

O enrugamento no ponto tangente posterior ocorre normalmente porque nenhum molde antirrugas foi instalado ou o molde antirrugas e o molde de dobra não estavam devidamente alinhados no ponto tangente.

O enrugamento total geralmente ocorre se o diâmetro do mandril for muito pequeno, criando um grande espaço entre o mandril e a parede do tubo, levando ao enrugamento fácil.

Também pode ser devido à pressão insuficiente da roda de compressão, impedindo o alinhamento adequado do tubo com o molde de dobra e o molde anti-rugas durante a dobra, levando à instabilidade e enrugamento sob tensão de compressão.

3. Políticas para Prevenir Defeitos de Dobramento de Tubos

Para prevenir ou mitigar defeitos de curvatura de tubos e produzir tubos que atendam aos requisitos, contramedidas apropriadas devem ser adotadas durante o processo de curvatura.

Dentro da faixa permitida da estrutura do projeto do produto, um raio de curvatura maior deve ser usado tanto quanto possível. Para os defeitos comuns mencionados acima, devem ser tomadas medidas específicas.

3.1 Para tubos com achatamento severo no lado externo do arco, ao realizar dobra sem mandril, o molde de compressão (roda) pode ser projetado com uma estrutura de ranhura antideformação para reduzir o grau de achatamento durante a dobra.

Para flexão do mandril, o desgaste do mandril deve ser verificado periodicamente para garantir que a folga unilateral entre o mandril e a parede interna do tubo não seja superior a 0,5 mm. Além disso, o tamanho pré-instalação do mandril deve ser apropriado.

3.2 O afinamento no lado externo do arco durante a curvatura de tubos com raio pequeno é uma característica do processo de curvatura e é inevitável.

No entanto, devem ser tomadas medidas para superar o desbaste excessivo. Um método eficaz comum é usar um dobrador com um reforço lateral e um empurrador traseiro.

Durante a operação, o impulsionador ou empurrador impulsiona o tubo para frente, compensando alguma resistência durante a flexão, melhorando a distribuição de tensão na seção transversal do tubo e deslocando a camada neutra para fora, reduzindo assim o adelgaçamento no lado externo do arco.

A velocidade do impulsionador e do empurrador é determinada de acordo com as condições reais de flexão, de modo que corresponda à velocidade de flexão.

3.3 Para situações em que o tubo racha na curva externa do arco, é essencial primeiro garantir que o material do tubo esteja em bom estado de tratamento térmico.

Após excluir fatores relacionados ao material do tubo, verifique se a pressão do molde de fixação está muito alta e ajuste-a para ficar correta.

Verifique se o diâmetro da haste central é muito grande e, em caso afirmativo, esmerilhe-o, garantindo que a haste central e a parede interna do tubo tenham boa lubrificação para reduzir a resistência à flexão e o atrito. Ao mesmo tempo, tome medidas apropriadas para evitar vibrações da máquina-ferramenta, etc.

3.4 Para enrugamentos na face interna do arco, medidas devem ser tomadas de acordo com a localização das rugas.

Se as rugas se formarem no ponto de corte frontal, ajuste a posição da haste central para frente, tornando o avanço da haste central apropriado para obter um suporte razoável para o tubo durante a dobra.

Se as rugas se formarem no ponto de corte traseiro, instale um bloco anti-rugas, certifique-se de sua posição correta de instalação e ajuste a pressão do molde de fixação (roda) para ser apropriada.

Se houver rugas em todo o lado interno do arco, além de ajustar o molde de fixação (roda) para tornar a pressão adequada, verifique também o diâmetro da haste central – se estiver muito pequeno ou muito desgastado, substitua a haste central.

4. Conclusão

No processo de dobramento de tubos, diferentes tipos e graus de defeitos podem ocorrer devido a técnicas e operações inadequadas.

Portanto, as causas dos vários tipos de defeitos devem ser analisadas especificamente e as medidas correspondentes devem ser tomadas de acordo com as diferentes situações.

Isto pode reduzir ou mesmo eliminar a ocorrência de defeitos, produzindo assim tubos melhor dobrados.