Com a produção em larga escala, integrada e complexa de peças forjadas de grande porte, elas se desenvolvem gradativamente em direção a alto desempenho e qualidade. O reator de hidrogenação em grande escala também torna as condições de amostragem para a amostra de propriedades mecânicas do componente principal – folha do tubo – mais rigorosas e as dificuldades de fabricação aumentam. Para produzir peças forjadas que atendam aos requisitos técnicos, é necessário melhorar ainda mais o nível tecnológico, otimizar o projeto e a pesquisa da composição da liga do material e do processo de tratamento térmico para explorar plenamente o potencial dos materiais, melhorar a resistência e tenacidade dos materiais e para optimizar a sua adaptação às exigências da produção real.

1. Introdução

Devido à crescente demanda por produtos de refino de petróleo, o reator de hidrogenação de refino de petróleo precisa ser atualizado nos últimos anos, e as necessidades dos usuários em relação aos produtos estão aumentando cada vez mais. Atualmente, os requisitos de composição química e propriedades mecânicas de peças forjadas para placas de tubo superior e inferior (tamanho acabado: R4261mm × 370mm) de aço SA-508Gr.3CL.1 para um reator EO para um projeto encomendado por nossa empresa estão na Tabela 1 e Tabela 2 listada.

Atualmente, nossa empresa produz chapas tubulares com tamanhos de até 8.800 mm × 4.450 mm × 450 mm. O maior problema técnico são as condições de amostragem muito rigorosas. Além disso, devido ao seu tamanho, a placa tubular é grande e pesa 120.490 t na usinagem em desbaste. A taxa de resfriamento do armazenamento de calor e do tratamento de revenimento de peças forjadas não é tão alta quanto a de peças forjadas pequenas, portanto, as propriedades mecânicas são diretamente afetadas após o revenido. Portanto, é necessário otimizar o projeto e a pesquisa da composição da liga e do processo de tratamento térmico deste produto material para garantir que ele atenda aos requisitos técnicos.

Tabela 1: Composição química do aço SA-508Gr.3CL.1 (fração mássica) (%)

| elemento | C | Mn | Não | Mo | Si① | S | P | Cr | Cu | v | Al | Não. | Aproximadamente | b | Ti |

| Análise de fusão | ≤ 0,25 | 1,20– 1,50 | 0,40– 1,00 | 0,45– 0,60 | 0,15– 0,40 | ≤ 0,010 | ≤ 0,015 | ≤ 0,25 | ≤ 0,15 | ≤ 0,05 | ≤ 0,025 | ≤ 0,01 | ≤ 0,015 | ≤ 0,003 | ≤ 0,015 |

| Análise do produto acabado | ≤ 0,25 | 1.12– 1,58 | 0.37– 1.03 | 0,45– 0,60 | 0,15– 0,40 | ≤ 0,015 | ≤ 0,018 | ≤ 0,25 | ≤ 0,15 | ≤ 0,05 | ≤ 0,025 | ≤ 0,01 | ≤ 0,015 | – | ≤ 0,015 |

① Ao usar a desoxidação de carbono a vácuo, Wsi ≤ 0,10%.

Tabela 2: Requisitos para as propriedades mecânicas do aço SA-508Gr.3CL.1

| RM/MPa | ReL/MPa | A(%) | Z(%) | (316℃)Rp0.2/MPa | (-10℃)KV/J |

| 550-725 | ≥345 | ≥19 | ≥38 | ≥291 | O valor médio de três amostras é ≥ 41 e uma amostra pode ser ≥ 34 |

2. Processo de pesquisa e aplicação

2.1 Controle de Microligas

Conforme mostrado na Tabela 1, SA-508Gr.3CL.1 é um aço de baixo carbono e baixa liga. No aço carbono, elementos como Cr, Mo e Ni são geralmente tratados como elementos residuais prejudiciais e sua composição é muitas vezes controlada de forma muito baixa na fabricação de aço, mas quando uma certa quantidade de Cr, Mo e Ni é adicionada, eles podem ser usados como elementos de microliga em aço. Na prática de produção, o autor concentra-se principalmente no controle dos cinco elementos C, Mn, Cr, Mo e Ni. De acordo com o princípio da liga metálica, os principais elementos de liga na composição do controle interno são analisados para determinar o papel principal de cada elemento no material e sua influência nas propriedades mecânicas dos forjados (1). Através da análise, determinados controles internos são agora aplicados às faixas de composição de cada elemento especificado nos padrões de materiais para determinar um valor de faixa apropriado para cada elemento, conforme mostrado na Tabela 3.

Tabela 3: Composição química do aço de controle interno SA-508Gr.3CL.1 (fração mássica) (%)

| C | Si | Mn | P | S | Cr | Mo | Não |

| 0,15 – 0,25 | 0,15 – 0,25 | 13h30 – 1,50 | – | – | 0,10 – 0,25 | 0,45 – 0,55 | 0,60 – 0,80 |

2.2 Projeto do processo de tratamento térmico

Devido ao tamanho e à tonelagem do projeto, as placas dos tubos são grandes. Para garantir que o desempenho da inspeção UT após o processo seja bom, são realizados tratamento térmico, usinagem de desbaste e usinagem de lima central côncava. O tratamento térmico após o forjamento ocorre em duas etapas: normalização e revenimento. Isto melhora o superaquecimento e a organização grosseira causada pelo forjamento, reduz a falta de homogeneidade da composição química e da organização dentro do forjado, refina o grão e melhora o desempenho da inspeção UT do forjamento.

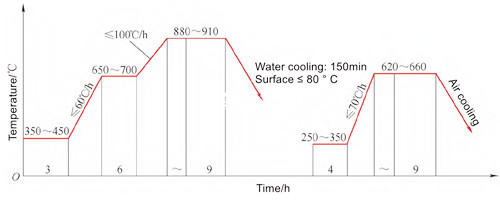

Como pode ser visto na Tabela 2, os valores de aceitação para a resistência à tração das chapas tubulares SA-508Gr.3CL.1 e a energia de impacto absorvida a -10 °C são relativamente rigorosos, portanto os parâmetros mais adequados para o processo de revenido (ver Figura 1) estão relacionados devem ser desenvolvidos com os componentes de controle interno para garantir que as propriedades de resistência e impacto atendam simultaneamente aos requisitos técnicos. Além disso, é necessário garantir que os valores de resistência e impacto tenham uma margem adequada para compensar o risco de dispersão parcial nos dados de desempenho causado pela composição de grandes peças forjadas e pela heterogeneidade dos tecidos. O projeto tem um diâmetro muito grande, embora o forno de tratamento térmico existente e o tanque de água de têmpera possam atender aos requisitos de produção, mas a produção de placas forjadas tão grandes é a primeira vez que o forno, a imersão em água, o processo de elevação e a uniformidade de têmpera e resfriamento, etc. são aspectos importantes do processo de produção nos quais devemos nos concentrar. Para garantir que as peças forjadas sejam qualificadas imediatamente, são desenvolvidas medidas específicas para garantir que os requisitos do processo sejam atendidos nas condições reais de produção. Combinadas com a situação real da nossa empresa, são formuladas as seguintes medidas de garantia.

Figura.1 Processo de têmpera

- 1) Processamento bruto de peças forjadas após a realização do processo de tratamento térmico pós-forjamento para reduzir a quantidade residual.

- 2)Antes da usinagem de desbaste, a têmpera é realizada com água circulante no tanque de água. Antes da têmpera, a circulação de água é ativada durante os primeiros 10 minutos. O agitador especial é aberto e os parâmetros de vazão são ajustados para 4500 m³.3/h, o valor alvo da temperatura da água ≤ 18 ℃.

- 3) Ao levantar e transportar verticalmente as peças forjadas do forno para o banho-maria, o tempo deve ser de 10 minutos.

- 4) As peças forjadas são movidas para cima e para baixo por 20 minutos após a imersão na água para melhorar o efeito de resfriamento.

3. Resultados da pesquisa

Esta placa tubular tem uma espessura de parede de 440 mm e foi endurecida após tratamento térmico. Amostras em branco de 65 mm e 130 mm de comprimento foram cortadas de duas superfícies de endurecimento por usinagem. As amostras foram divididas em direção longitudinal e direção Z (direção de espessura). As propriedades mecânicas e a estrutura metalúrgica dos blanks das amostras foram testadas após tratamento térmico simulado pós-soldagem (PWHT: (620 ± 5) °C × 20 h). Os resultados são mostrados na Tabela 4.

Tabela 4: Resultados dos ensaios de propriedades mecânicas e organização metalúrgica

| número de série | amostra | Alongamento em temperatura normal | 316 ℃ Alongamento em alta temperatura | – 10℃ energia de absorção de impacto/J | amostra | Metalografia | ||||||||||

| ReL /MPa | RM /MPa | A (%) | Z (%) | ReL /MPa | RM /MPa | A (%) | Z (%) | estrutura | Grão/Qualidade | |||||||

| 1 | Bocal S (direção z) | 473 | 610 | 23 | 66 | 412 | 576 | 21,5 | 58,5 | – | – | – | – | |||

| Bocal S (longitudinal) | 467 | 605 | 27 | 72 | 410 | 575 | 26,5 | 72 | 179、171、185 | Bocal S | 100% B | 7 | ||||

| Alça de transporte M (longitudinalmente) | 443 | 585 | 28 | 72 | 397 | 553 | 25 | 71,5 | 223、197、187 | Subida M | 100% B | 7 | ||||

| Riser M (direção z) | 447 | 590 | 26 | 59 | 391 | 552 | 26,5 | 61 | – | – | – | – | ||||

| 2 | Bocal S (direção z) | 449 | 595 | 27 | 63 | 406 | 543 | 20,5 | 64,5 | – | – | – | – | |||

| Bocal S (longitudinal) | 455 | 600 | 28 | 74 | 407 | 560 | 23,5 | 70,5 | 171、257、211 | 100% B | 7 | |||||

| Bocal S | ||||||||||||||||

| Alça de transporte M (longitudinalmente) | 460 | 600 | 28 | 73 | 411 | 557 | 22 | 72,5 | 191、247、189 | Subida M | 100% B | 7 | ||||

| Riser M (direção z) | 459 | 605 | 25 | 69 | 412 | 558 | 18,5 | 60 | – | – | – | – | ||||

| valor padrão | ≥345 | 550–725 | ≥19 | ≥38 | ≥291 | – | – | – | Valor médio ≥ 41, valor mínimo ≥ 34 | – | – | – | ||||

Na Tabela 4, pode-se observar que a chapa tubular apresenta boa resistência ao impacto e propriedades de resistência após tratamento térmico. Os resultados do controle interno da composição química e os dados de desempenho confirmaram que wNi> 5,0% pode melhorar significativamente a temperabilidade do aço, e o efeito do Ni com Cr e Mo para melhorar a temperabilidade é significativamente maior do que o de um único elemento (2). Além disso, o elemento Ni tem um bom efeito de melhoria na plasticidade e tenacidade e mantém a resistência em alto nível.

4. Observações finais

- (1) Neste documento, sob a premissa de atender aos requisitos das condições técnicas de composição química e determinar uma correspondência razoável dos teores de Mn, Cr, Mo e Ni por meio do controle de microligas, o projeto otimizado do conteúdo de cada elemento do SA-508Gr.3CL .1 aço descrito. Desta forma, podem ser alcançadas uma boa temperabilidade e, em última análise, propriedades mecânicas abrangentes que atendam aos requisitos técnicos.

- (2) A espessura efetiva da parede do tratamento térmico de placa tubular neste projeto é grande e as condições de amostragem são rigorosas. A pesquisa experimental garante que tais produtos obtenham dados de desempenho mais ideais, o que estabeleceu uma boa base de dados para a produção futura de tais peças forjadas.

Fonte: Fornecedor de chapas de tubos: www.epowermetals.com

(Yang Pipe Industry é um fabricante e fornecedor líder de produtos de liga de níquel e aço inoxidável, incluindo flanges de aço inoxidável super duplex, flanges de aço inoxidável, acessórios para tubos de aço inoxidável e tubos de aço inoxidável. Os produtos Yaang são amplamente utilizados na construção naval, energia nuclear, construção naval, indústrias petrolíferas e químicas, mineração, tratamento de águas residuais, indústrias de gás natural e vasos de pressão e outras indústrias.)

Se desejar mais informações sobre o artigo ou quiser nos dar a sua opinião, entre em contato conosco pelo e-mail vendas@epowermetals.com

Referência.

- (1) Wang Fugui.Pesquisa e aplicação de processo de tratamento térmico para peças forjadas de fuso hidrelétrico feitas de ASTMA668CL.E(J). Ciência e Tecnologia, 2021, 29(15): 260.

- (2) Zhang Chao, Yu Xiuping. Pesquisa experimental baseada no material 20Cr2NiMo (J). Uma Tecnologia Pesada, 2020(1):46-48.