O nível de fabricação do molde é um indicador importante para medir o nível de fabricação do produto de um país, e o molde em si tem um custo elevado, conhecido como “ouro negro”.

Com o desenvolvimento da indústria automotiva, especialmente o rápido desenvolvimento de novos veículos energéticos na China, a demanda por moldes continuou a aumentar e os requisitos de qualidade e vida útil dos moldes tornaram-se cada vez maiores.

Portanto, é necessário escolher razoavelmente o material do molde, desenvolver o processo de tratamento térmico correto, selecionar o método de tratamento de superfície apropriado e pesquisar e desenvolver novos materiais de molde.

Neste artigo, usamos a produção real do material do molde de fundição sob pressão de nossa empresa como exemplo para analisar e discutir os métodos de processo para prolongar a vida útil dos moldes.

Fabricação de moldes para fundição sob pressão

Requerimentos técnicos

Os requisitos técnicos para a fabricação de moldes de fundição sob pressão são os seguintes:

- Material: H68M

- Dimensões: 400 mm × 910 mm × (3.000 ~ 5.000 mm)

Processo de produção: Lingote de eletroescória → Corte → Aquecimento → Forjamento → Tratamento térmico → Usinagem → Inspeção → Expedição.

⑴ Requisito de dureza superficial: ≤229HBW, diferença de dureza única: ≤40HBW.

⑵ Relação de forjamento: ≥5.

⑶ Requisitos de teste de desempenho: Energia de impacto de entalhe: não inferior a 25J, energia de impacto sem entalhe: não inferior a 350J.

⑷ Teste não destrutivo UT equivalente a defeito individual: ≤1,0 mm. Defeitos densos não são permitidos.

⑸ Tamanho do grão: mais fino que o nível 6.

⑹ Requisitos de inclusão: Consulte a Tabela 1.

Tabela 1: Requisitos de inclusão para materiais de molde

| Classe A | Classe B | Classe C | Classe D | Classe Ds (Nível) |

||||

| Grosso | Multar | Grosso | Multar | Grosso | Multar | Grosso | Multar | |

| ≤0,5 | ≤0,5 | ≤1,0 | ≤1,0 | ≤0,5 | ≤0,5 | ≤1,0 | ≤1,0 | ≤1,0 |

⑺ As matérias-primas são produzidas em forno elétrico a arco + refino + desgaseificação a vácuo + refusão por eletroescória. A composição química é mostrada na Tabela 2, com (H) ≤2,0PPm, (O) ≤25PPm e (N) = 70~170PPm.

Tabela 2: Composição Química dos Materiais do Molde (fração de massa, %)

| Elemento | C | Si | Mn | P | S | Cr | Mo | V |

| Mínimo | 0,36 | 0,25 | 0,25 | – | – | 4,95 | 2.2 | 0,50 |

| Máx. | 0,42 | 0,45 | 0,45 | 0,015 | 0,005 | 5,25 | 2.8 | 0,80 |

Processo de produção:

⑴ Use um lingote de eletroescória de 12,5t para remover o sprue e a rebarba da placa do lingote e, em seguida, carregue-o no forno de aquecimento a gás. A temperatura de aquecimento é controlada em 1260°C. Após 24 horas de isolamento, o forjamento é iniciado utilizando o processo de dois rebatimentos e dois puxões com relação de forjamento superior a 6, conforme mostrado na Figura 1.

⑵ Após o forjamento, adote o controle de resfriamento a ar e coloque-o oportunamente no forno de recozimento para tratamento térmico pós-forjamento a cerca de 400°C. A temperatura de aquecimento para tratamento térmico é de 850°C durante 20 horas de isolamento e depois de 730°C durante 30 horas de isolamento. O forno de aquecimento é resfriado a menos de 30°C/h, e o molde é retirado do forno quando a temperatura do forno está abaixo de 450°C.

⑶ Após o tratamento térmico, execute o processamento da máquina de acordo com os requisitos do desenho. Após a conclusão do processamento, execute o teste UT. Produtos qualificados serão enviados.

Os principais fatores que afetam a vida útil dos moldes de fundição sob pressão são:

⑴ A pureza do interior do material.

⑵ A seleção razoável do processo de fabricação de materiais.

⑶ A racionalidade do projeto do molde de fundição e das condições de trabalho.

Melhoria de processo para novo material de molde de fundição sob pressão H68M

⑴ De acordo com o processo de produção anterior, a vida útil do material do molde H68M não foi significativamente melhorada em comparação com outros materiais nacionais.

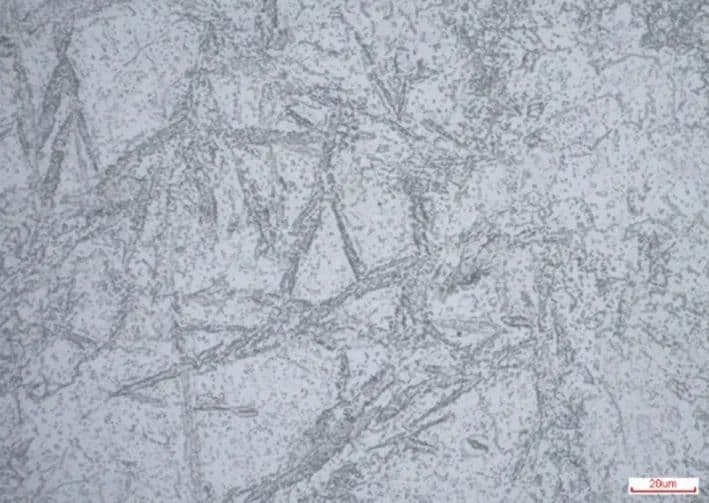

Nosso pessoal técnico acompanhou e analisou o processo de fundição, o controle do processo de forjamento e o controle do tratamento térmico no local para obter informações sobre pureza, estrutura e tamanho do grão, conforme mostrado nas Figuras 2, 3 e 4. Isso proporcionou experiência para melhorar ainda mais o material. controle da vida útil no futuro.

Em relação aos extensos dados experimentais acima, nossa equipe de pesquisa técnica analisou e implementou as seguintes melhorias de processo para fundição, forjamento e tratamento térmico pós-forjamento.

Medida de melhoria 1

A microestrutura ideal da liga base foi alcançada por um design de composição razoável. A composição química melhorada é mostrada na Tabela 3.

Tabela 3 Composição Química Ajustada (fração de massa, %) de H68M após Melhoria

| Elemento | C | Si | Mn | P | S | Cr | Mo | V |

| Mínimo | 0,36 | 0,20 | 0h30 | – | – | 4,95 | 2.350 | 0,55 |

| Máx. | 0,40 | 0,40 | 0,45 | 0,015 | 0,005 | 5.15 | 2,65 | 0,75 |

Medida de melhoria 2

Sucata limpa de aço e ligas foram usadas como matérias-primas e medidas eficazes, como refino LF, desgaseificação a vácuo e escória elétrica sob atmosfera protetora, foram empregadas para reduzir o conteúdo de elementos de impureza, gases nocivos e inclusões no aço.

Isso resultou na obtenção de tarugos de forjamento puro. No processo de fundição, o risco de falha do material causado por isso foi controlado, e a pureza do material pode ser controlada até o nível mostrado na Tabela 4. A imagem de alta ampliação das inclusões é mostrada na Figura 5.

Tabela 4 Dados ajustados de detecção de alta ampliação após melhoria

| Nota | Classe A | Classe B | Classe C | Classe D | Classe Ds (Nível) | ||||

| H68M | Grosso | Multar | Grosso | Multar | Grosso | Multar | Grosso | Multar | |

| ≤0,5 | ≤0,5 | ≤1,0 | ≤1,0 | ≤0,5 | ≤0,5 | ≤1,0 | ≤1,0 | ≤1,0 | |

Medida de melhoria 3

Durante o aquecimento, foi empregada difusão em alta temperatura de 1280 ℃. O processo de forjamento utilizou controle de processo de três trefilados e três dimensionamentos e processo de desbaste cruzado com a quantidade de deformação final controlada para ser superior a 30%.

A combinação de forjamento por compressão multidirecional e processo EFS (Refinamento Ultrafino) foi utilizada para obter grãos refinados e microestrutura recozida uniforme.

Isto permitiu uma boa microestrutura de tratamento a quente mesmo após usinagem e condicionamento, o que proporcionou uma boa base para uso do molde. A imagem da microestrutura ajustada é mostrada na Figura 6, e a imagem do tamanho de grão é mostrada na Figura 7.

Ao implementar as medidas acima, nosso material H68M produzido está em conformidade com os padrões da North American Die Casting Association.

O material do molde de fundição deve ser testado quanto ao valor de impacto do entalhe em V para inspecionar a tenacidade do material.

Ao mesmo tempo, a ductilidade do material deve ser testada testando a sua energia de impacto sem entalhes. O H68M está em conformidade com os requisitos do teste Dievar e obtém o valor de impacto sob condições operacionais endurecidas para 44-46HRC, conforme mostrado na Tabela 5.

Tabela 5 Valor de impacto do material H68M endurecido a 44-46HRC sob condições operacionais

| Nota | Em forma de V (J) | Sem lacuna (J) | ||

| valor médio | valor mínimo | valor médio | valor mínimo | |

| 1.2367 | ≥19 | ≥14,9 | ≥300 | ≥269 |

| H68M | ≥25 | ≥18 | ≥350 | ≥300 |

Através do design otimizado da composição da liga do material e do controle rigoroso dos processos de dosagem, fundição, escória elétrica, forjamento e tratamento térmico pós-forjamento durante a produção, o material H68M apresenta excelente desempenho em alta temperabilidade, alta dureza vermelha, alta tenacidade e alta ductilidade.

Conclusão

(1) Ao ajustar o projeto da composição química do material H68M, ele se tornou um tipo de aço para molde para trabalho a quente com alta temperabilidade, alta dureza vermelha, alta tenacidade e alta ductilidade.

(2) O material H68M passou por escória elétrica, homogeneização em alta temperatura, tratamento de refinamento de grãos e três vezes de forte processo de trefilação e dimensionamento para superar as expectativas do cliente. A vida útil de 10.000 moldes exigida por pedidos de contratos de clientes pode agora ser aumentada para mais de 20.000, reduzindo significativamente o custo de uso de moldes e criando valor para os clientes.