Escolher e configurar um compressor de ar para uma máquina de corte a laser é um processo complexo que requer a consideração de vários fatores, incluindo pressão, vazão e qualidade do ar. Aqui estão algumas conclusões que tiramos:

Requisito de pressão: Os cortadores a laser normalmente requerem uma pressão de ar entre 10 e 16 kg. A maioria dos cortadores a laser usa um compressor de ar tipo parafuso com pressão de 13 a 16 kg, indicando que esta é a demanda primária dentro dessa faixa de pressão.

Requisito de taxa de fluxo: A quantidade de gás que um cortador a laser utiliza depende de sua potência e do material e da espessura do objeto que está sendo cortado. Por exemplo, para um cortador a laser de 3.000 watts, o requisito de vazão do compressor de ar correspondente pode ser determinado consultando uma tabela de vazão ou perguntando ao fabricante do cortador a laser.

Qualidade do ar: Para garantir a qualidade e eficácia do corte a laser, o ar comprimido precisa estar limpo, seco e estável. Portanto, além dos requisitos básicos de pressão e vazão, atenção especial deve ser dada à configuração do dispositivo de pós-tratamento de ar comprimido, como filtros de tubulação de três a quatro estágios, secadores refrigerados e removedores de óleo de alta eficiência. Esses dispositivos podem garantir a qualidade do ar e evitar que umidade e óleo afetem o espelho protetor da cabeça de corte a laser.

Tipo de compressor de ar: O compressor de ar tipo parafuso é recomendado porque fornece fornecimento de ar mais estável, inteligente e com economia de energia. Além disso, o compressor de ar de parafuso de frequência variável com ímã permanente também é recomendado por seus recursos de economia de energia.

Importância de um compressor de ar dedicado: Os cortadores a laser podem atender aos requisitos de corte de vários materiais e formas complexas, e gases auxiliares (como oxigênio, nitrogênio e ar comprimido) são indispensáveis para o processo de corte. Portanto, escolher um compressor de ar adequado para um cortador a laser é fundamental para melhorar os resultados de corte.

Concluindo, ao escolher um compressor de ar para um cortador a laser, considere a pressão do ar fornecida, a vazão e a qualidade do ar. O compressor de ar tipo parafuso, especialmente o compressor de ar de parafuso de frequência variável de ímã permanente, é uma boa escolha por sua estabilidade, inteligência e eficiência energética. Ao mesmo tempo, para garantir a qualidade e eficácia do corte a laser, devem ser configurados dispositivos de pós-tratamento adequados para garantir a limpeza e secura da fonte de ar.

1. Introdução

O corte a laser é uma tecnologia de processamento a laser amplamente utilizada em todo o mundo. Seu uso remonta à década de 1970, quando foi utilizado pela primeira vez para fins de corte. A ascensão e popularidade da tecnologia laser de terceira geração no início do século 21 tornaram o corte a laser cada vez mais popular no processamento de materiais como chapas metálicas, plástico, vidro, cerâmica, semicondutores, têxteis, madeira e papel.

Com a crescente demanda, muitas empresas de laser têm desenvolvido máquinas de corte a laser de fibra de alta potência. Estas máquinas têm a vantagem de custos de processamento reduzidos e métodos de pagamento flexíveis. Hoje, empresas de processamento de chapas metálicas, fabricantes de cozinhas e banheiros e empresas de processamento de peças automotivas estão usando máquinas de corte a laser com mais frequência, especialmente na indústria de processamento de chapas metálicas, onde substituíram os métodos de processamento tradicionais.

As máquinas de corte a laser podem atender às necessidades de corte de vários materiais e formatos complexos. Eles exigem lasers de alta energia e gases auxiliares para completar o processo de corte. Os gases auxiliares mais comuns usados para corte a laser são oxigênio (O2), nitrogênio (N2) e ar comprimido. O ar comprimido é mais fácil de obter e mais barato em comparação ao oxigênio e ao nitrogênio, tornando-o uma escolha comum para corte.

A qualidade do ar comprimido afeta diretamente a qualidade do corte a laser de metal, e a estabilidade e o tamanho da pressão do gás podem afetar o efeito de corte. O compressor de ar usado como gás auxiliar para a máquina de corte a laser deve ser selecionado com base no design da cabeça de corte a laser, na pressão do gás auxiliar e no tamanho do bico para melhor correspondência com a máquina de corte a laser.

2. Princípio do corte a laser

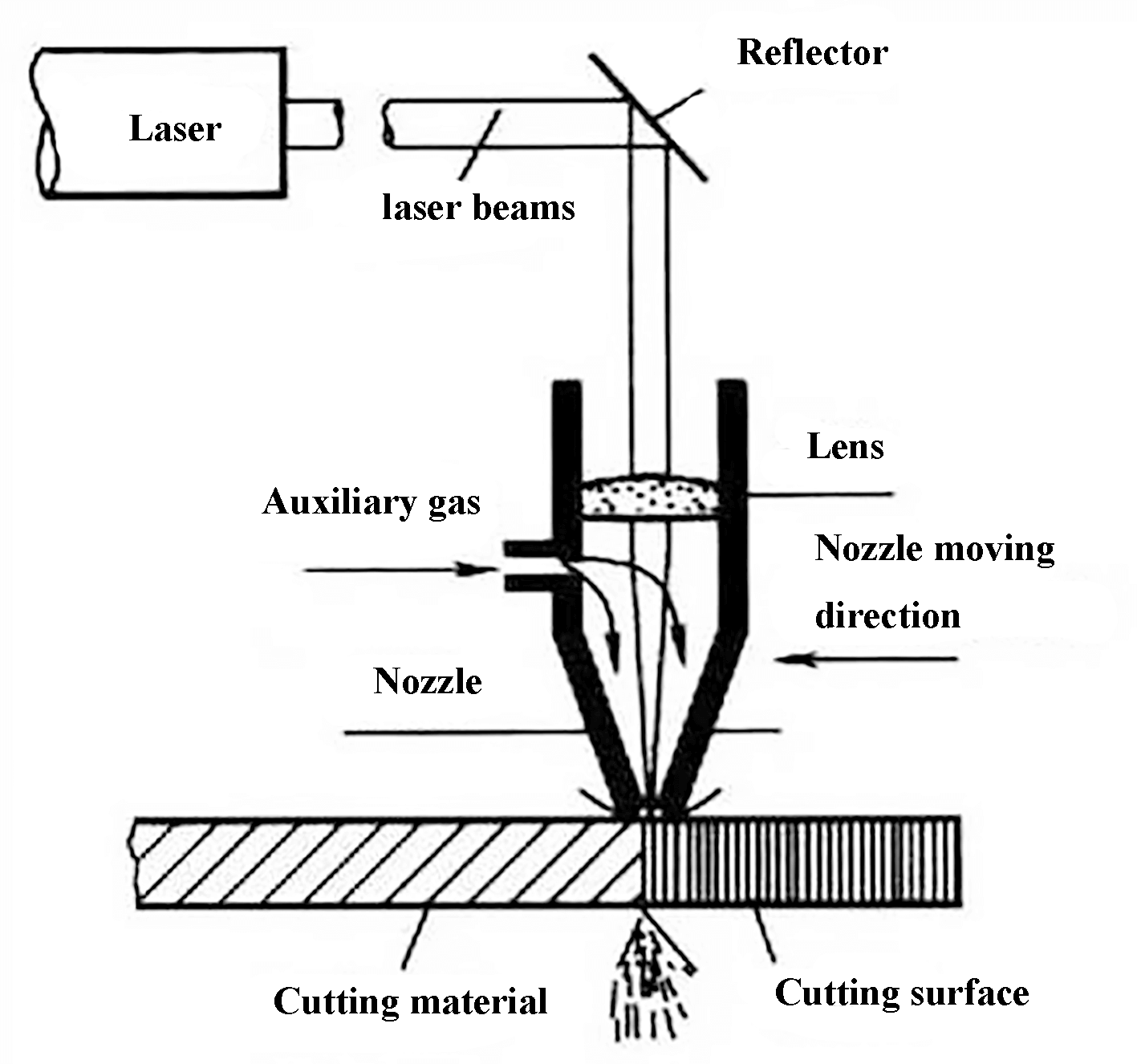

O corte a laser envolve o uso de um feixe de laser de alta potência e alta densidade que é focado na peça de trabalho, fazendo com que o material na área irradiada derreta, vaporize, ablate ou atinja seu ponto de ignição. O material fundido é então removido através de um fluxo de ar de alta velocidade, que é coaxial com a viga, permitindo o corte da peça. O corte a laser é um método de corte térmico.

Figura 1 Princípio do corte a laser

2.1 Malguns métodos de corte a laser

O corte a laser pode ser dividido em corte por gaseificação a laser, corte por fusão a laser, corte por fusão assistido por oxigênio a laser e corte por fratura controlada.

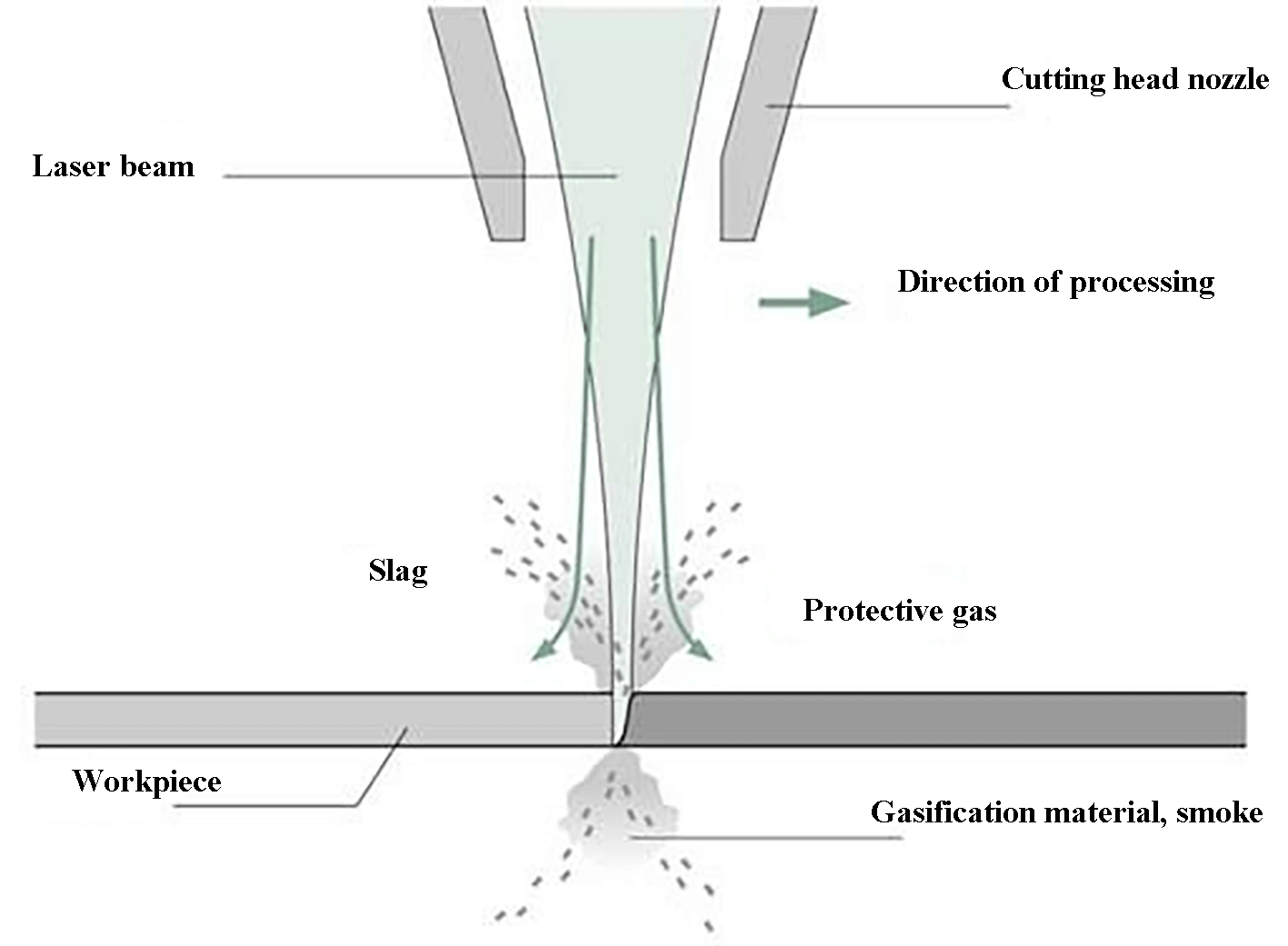

1) Corte por gaseificação a laser

Usando um feixe de laser com alta densidade de potência para aquecer a peça, a temperatura aumenta rapidamente e atinge o ponto de ebulição do material em um tempo muito curto. Como resultado, o material começa a vaporizar e formar vapor. Esses vapores são expelidos em alta velocidade, criando um corte no material.

O calor necessário para a gaseificação do material é normalmente alto, portanto, o corte por gaseificação a laser requer uma quantidade significativa de potência e densidade de potência.

Este método de corte é usado principalmente para cortar metais extremamente finos e materiais não metálicos, como papel, tecido, madeira, plástico e borracha.

Fig. 2 Corte por gaseificação a laser

A ponta do corte por gaseificação a laser é lisa e sem rebarbas.

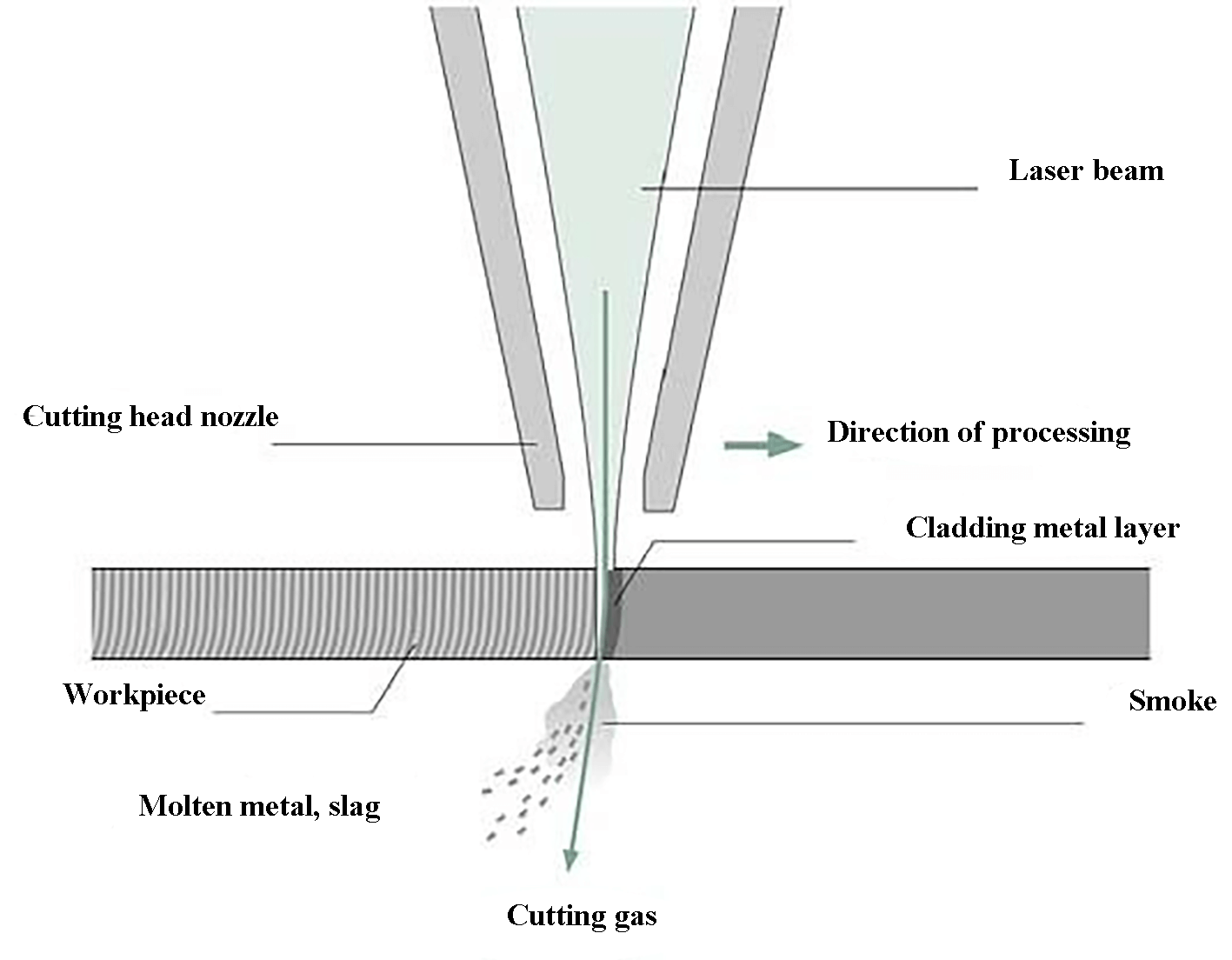

2) Corte por fusão a laser

O corte por fusão a laser envolve o aquecimento de materiais metálicos com um feixe de laser, fazendo-os derreter e, em seguida, usando gases inertes de alta pressão (como N2, Ar e He) expelidos através de um bico para eliminar o metal líquido e formar um corte.

Ao contrário do corte por gaseificação a laser, o corte por fusão a laser não requer a vaporização completa do material e requer apenas cerca de um décimo da energia do laser. Ao cortar materiais em folha, a velocidade de corte afeta a quantidade de energia do laser perdida durante o corte.

À medida que a velocidade aumenta, mais feixes podem atingir o material e aumentar a densidade de potência. Ao cortar materiais de chapa espessa, a velocidade de remoção da fusão deve ser rápida o suficiente para evitar que o feixe de laser seja refletido várias vezes no corte, interrompendo assim o processo de corte.

Fig.3 Corte por fusão a laser

O corte por fusão a laser resulta em uma borda listrada no corte.

Este método é usado principalmente para cortar materiais ou metais ativos que não são propensos à oxidação, como aço inoxidável, ligas de titânio e alumínio e suas ligas.

Embora o nitrogênio seja usado como gás auxiliar de corte para melhor qualidade, ele também aumenta o custo em comparação ao uso de oxigênio como gás auxiliar de corte.

3) Corte de fusão assistido por oxigênio a laser

O princípio por trás do corte por fusão assistido por oxigênio a laser é semelhante ao do corte por oxiacetileno, com o laser servindo como fonte de calor de pré-aquecimento e o oxigênio como gás auxiliar de corte.

Por um lado, o oxigênio reage com o ferro que foi aquecido a aproximadamente 1.500 ℃ pelo laser, fazendo com que uma grande quantidade de calor de oxidação seja continuamente liberada, resultando no aquecimento e queima do elemento de ferro.

Por outro lado, os óxidos líquidos fundidos e os materiais fundidos são expelidos da zona de reação, formando um corte no metal.

O processo de corte gera uma quantidade significativa de calor devido à reação de oxidação, de modo que a energia necessária para o corte a laser com oxigênio é apenas metade daquela necessária para o corte por fusão.

Além disso, a velocidade de corte é muito maior do que a do corte por gaseificação a laser e do corte por fusão. A rugosidade da borda produzida pelo corte por fusão assistida por oxigênio a laser está em algum lugar entre a do corte por vaporização a laser e a do corte por fusão a laser.

Este método é usado principalmente para cortar aço carbono e outros metais que são facilmente oxidados. Também pode ser usado para processar materiais como aço inoxidável, mas a seção cortada será preta e áspera e o custo será menor do que o corte com gás inerte.

4) Corte de fratura controlada

O corte por fratura controlado a laser é um processo de corte de materiais frágeis usando aquecimento por feixe de laser de maneira controlável e de alta velocidade.

O princípio de corte envolve o aquecimento de uma pequena área do material frágil com um feixe de laser, o que causa gradiente térmico e deformação mecânica severa, levando a rachaduras no material.

A velocidade de corte deste processo é rápida e requer apenas uma pequena quantidade de potência do laser, mas se a potência for muito alta, a superfície da peça derreterá e a aresta de corte será danificada. Os principais parâmetros que podem ser controlados são a potência do laser e o tamanho do ponto.

2.2 Ccaracterísticas do corte a laser

Comparado a outros métodos de corte, o corte a laser é conhecido por sua alta velocidade de corte e excelente qualidade. Algumas características principais do corte a laser incluem:

- Boa qualidade de corte: O corte a laser oferece excelente qualidade de corte devido ao pequeno tamanho do ponto do laser, alta densidade de energia e rápida velocidade de corte.

- Corte Fino e Estreito: O corte a gás a laser produz uma incisão fina e estreita, com os lados do corte paralelos e perpendiculares à superfície.

- Superfície de corte lisa e bonita: A superfície de corte produzida pelo corte a laser é lisa e atraente, tornando-a adequada para uso como etapa final de processamento sem a necessidade de usinagem adicional.

- Zona Afetada pelo Calor Pequena: A largura da zona afetada pelo calor após o corte a laser é pequena, preservando as propriedades do material próximo ao corte. O formato da peça é preciso e a precisão do corte é alta. Uma comparação das velocidades de corte entre o corte a laser e outros métodos é apresentada na Tabela 1 utilizando placas de aço de baixo carbono como material de corte.

- Velocidade de corte rápida: Por exemplo, um laser de 2.500 W pode cortar placas de aço carbono laminadas a frio com 1 mm de espessura a uma velocidade de 16-19 m/min.

- Corte Sem Contato: Durante o corte a laser não há contato entre o bico e a peça, evitando o desgaste da ferramenta e preservando a qualidade do corte.

Tabela 1 Comparação da velocidade de corte em diversos métodos de corte

| Método de corte | Corte a laser | Corte a plasma | Corte de oxiacetileno | Corte hidráulico |

| Velocidade de corte | Muito rápido | Rápido | Lento | Muito devagar |

3. Comparação do corte a laser com diferentes gases auxiliares

No corte a laser, a escolha do gás de corte depende do material a ser cortado. A seleção do gás de corte e sua pressão impactam significativamente a qualidade do processo de corte a laser.

3.1. Tipos de gás auxiliar

Os gases auxiliares comumente usados para corte a laser são oxigênio (O2), nitrogênio (N2) e ar comprimido. Em alguns casos, o argônio (Ar) também é usado. A seleção do gás de corte pode ser dividida em gás de alta pressão e gás de baixa pressão com base na pressão do gás.

3.2. Seleção de tipos de gases auxiliares

As principais funções do gás auxiliar no corte a laser são as seguintes:

- Apoiando a combustão e dissipando o calor

- Soprar os detritos derretidos produzidos durante o corte em tempo hábil

- Impedindo que os detritos derretidos recuperem no bocal e protegendo a lente de foco.

Ao escolher diferentes tecnologias de corte a laser, a seleção do gás auxiliar pode variar de acordo com os diferentes materiais de corte e a potência da máquina de corte a laser.

Aqui estão as características, usos e escopos de aplicação dos vários gases auxiliares:

1) Oxigênio

O oxigênio (O2) é usado principalmente para cortar materiais de aço carbono. O calor gerado pela reação química do oxigênio e do ferro promove a fusão endotérmica do metal, o que melhora significativamente a eficiência de corte e permite o corte de materiais mais espessos, melhorando o desempenho da máquina de corte a laser.

No entanto, o uso de oxigênio também resulta na formação de uma película de óxido óbvia na borda cortada e tem um efeito de endurecimento no material circundante, o que pode afetar o processamento posterior. A borda cortada do material é preta ou amarela escura.

Placas de aço carbono normalmente usam corte de oxigênio com perfuração de baixa pressão ou corte de baixa pressão.

2) Nitrogênio

Quando o nitrogênio (N2) é utilizado como gás auxiliar para o corte, ele forma uma atmosfera protetora ao redor do metal fundido para evitar a oxidação e a formação de uma película de óxido, realizando assim um corte não oxidativo.

No entanto, como o nitrogênio não reage com os metais, a capacidade de corte não é tão boa quanto a do oxigênio, que possui calor de reação. Além disso, o corte com nitrogênio consome várias vezes mais nitrogênio do que o corte com oxigênio, tornando-o mais caro.

A superfície de corte não oxidativa possui soldagem direta, revestimento e fortes propriedades de resistência à corrosão, e a face final da incisão é branca. O nitrogênio é geralmente usado para cortar aço inoxidável, chapas galvanizadas, placas de alumínio e ligas de alumínio, latão e outros materiais usando perfuração de baixa pressão e corte de alta pressão.

É importante observar que a vazão do gás tem um impacto significativo no corte quando se utiliza nitrogênio. Ao garantir a pressão do gás de corte, é necessário garantir um fluxo de gás adequado.

3) Ar comprimido

O ar comprimido, de fácil obtenção e muito barato devido ao fornecimento direto de um compressor de ar, é a escolha mais econômica e prática quando não há exigência estrita quanto à cor da incisão do material.

Embora o ar contenha apenas cerca de 20% de oxigênio, sua eficiência de corte é inferior à do corte com oxigênio, mas sua capacidade de corte é próxima à do nitrogênio, com uma eficiência de corte ligeiramente superior à do corte com nitrogênio. A face final do corte a ar aparece na cor amarela.

Comparação econômica entre corte a laser com ar comprimido e corte a laser com nitrogênio

Actualmente, o azoto líquido no mercado é de cerca de 1400 yuan/tonelada,

O nitrogênio líquido para corte a laser precisa de um tanque Dewar, que geralmente tem 120 kg / lata, e o preço de 1 kg é superior a 3 yuans.

De acordo com 1.400 yuans/ton, a gravidade específica do nitrogênio no estado padrão é de 1,25 kg/m3.

Portanto, o consumo máximo de nitrogênio líquido em um tanque Dewar é cerca de 120/1,25 = 96 Nm3.

O custo do nitrogênio por Nm3 é 168/96 = 1,75 yuan/Nm3

Se o compressor de ar Baode PM15TK-16 for usado para fornecer ar comprimido de 16 bar, ele pode fornecer 1,27 m3 por minuto.

A potência de entrada em plena carga deste tipo de compressor de ar é de 13,4 kW.

Se a tarifa de eletricidade industrial for calculada como 1,0 yuan/kWh, o custo do ar por m3 é 13,4 × 1,0 / (1,27 × 60) = 0,176 yuan/m3.

De acordo com o consumo real de 0,5 m3 gás por minuto e a máquina de corte a laser trabalhando 8 horas por dia, o custo economizado pelo corte a ar em comparação com o corte com nitrogênio é: (1,75 – 0,176) × 8 × 60 × 0,5 = 378 yuans

Se a máquina de corte a laser funcionar 300 dias por ano, o custo do consumo de gás pode ser economizado: 378 x 300 = 113.400 yuans,

Portanto, o uso de ar comprimido em vez de corte com nitrogênio é muito econômico e prático.

O custo do gás economizado em um ano é suficiente para comprar três compressores de ar integrados de alta qualidade.

4) Argônio

O argônio é um gás inerte que pode prevenir a oxidação e a nitretação durante o corte a laser e também pode ser usado na soldagem por solução. No entanto, o custo do argônio é maior do que o do nitrogênio, tornando não econômico o uso do argônio no corte a laser em geral.

O corte com argônio é usado principalmente para cortar titânio e ligas de titânio, e a face final da incisão fica branca após o corte.

4. Fatores que afetam a qualidade do corte a laser

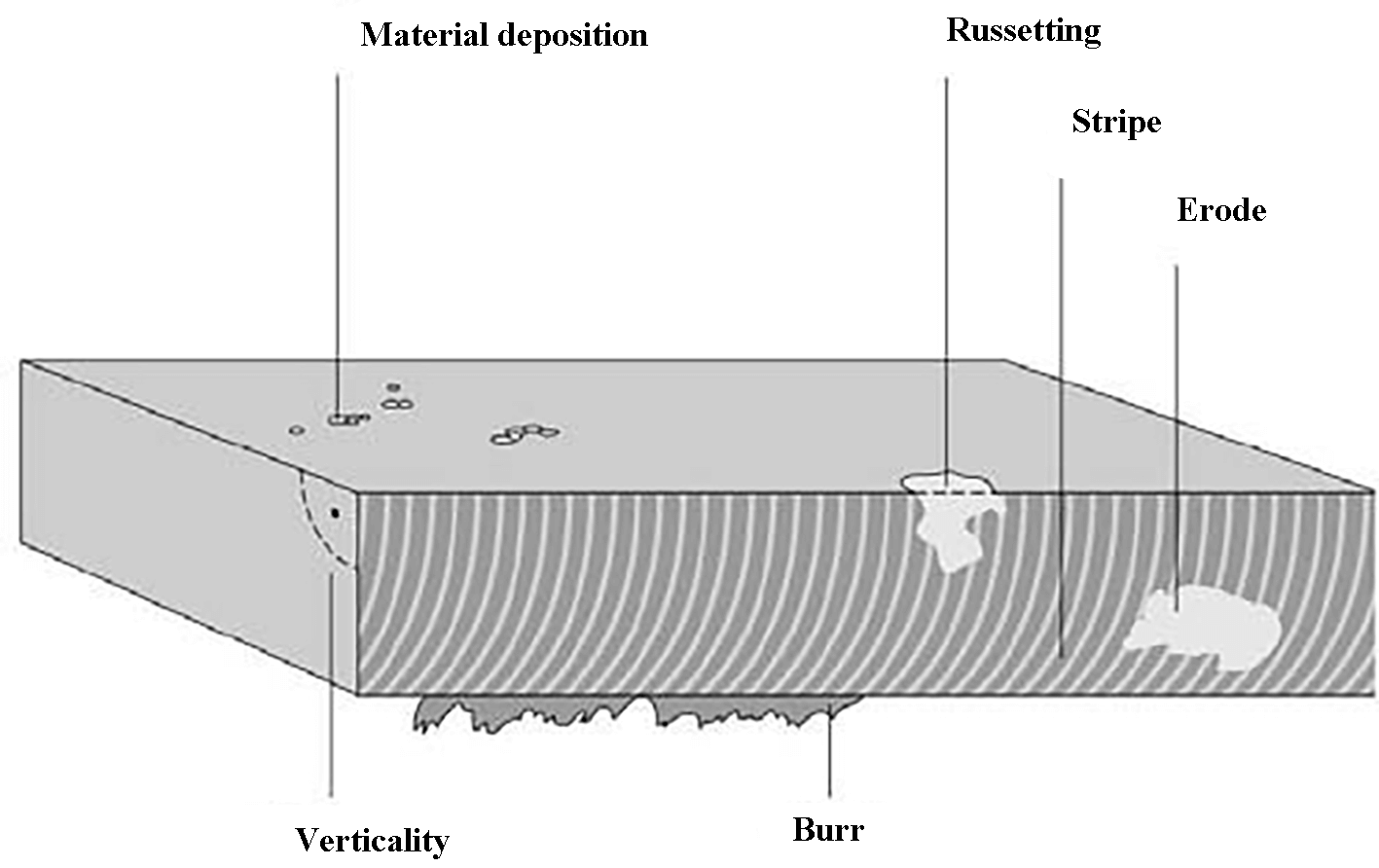

4.1. Fatores para avaliar a qualidade do corte a laser

Existem várias maneiras de avaliar a qualidade da borda do corte a laser. Os fatores visuais como presença de rebarbas, depressões e grãos podem ser observados sem o uso de quaisquer instrumentos. No entanto, para fatores mais técnicos, como perpendicularidade, rugosidade e largura da incisão, são necessárias ferramentas especializadas para medição.

Além disso, outros fatores como deposição de material, corrosão, área afetada pelo calor e deformação também desempenham um papel crucial na determinação da qualidade do corte a laser. Problemas comuns que podem levar a uma má qualidade de corte incluem queima excessiva e acúmulo de escória.

O desempenho da máquina de corte a laser, como potência do laser, frequência de pulso, velocidade de corte, foco, direção de polarização, tamanho do bico e pressão e vazão do gás auxiliar, afetam a avaliação da qualidade do corte a laser.

Fig. 4 Principais fatores para avaliar a qualidade do corte a laser

1) A queima excessiva ocorre quando o calor do derretimento da peça de trabalho não pode ser transportado de forma eficiente pelo fluxo de ar de alta pressão devido à potência do laser ser muito alta ou aos furos de corte ou à velocidade ser muito lenta. A solução para este problema é reduzir a potência do laser e aumentar a vazão do gás.

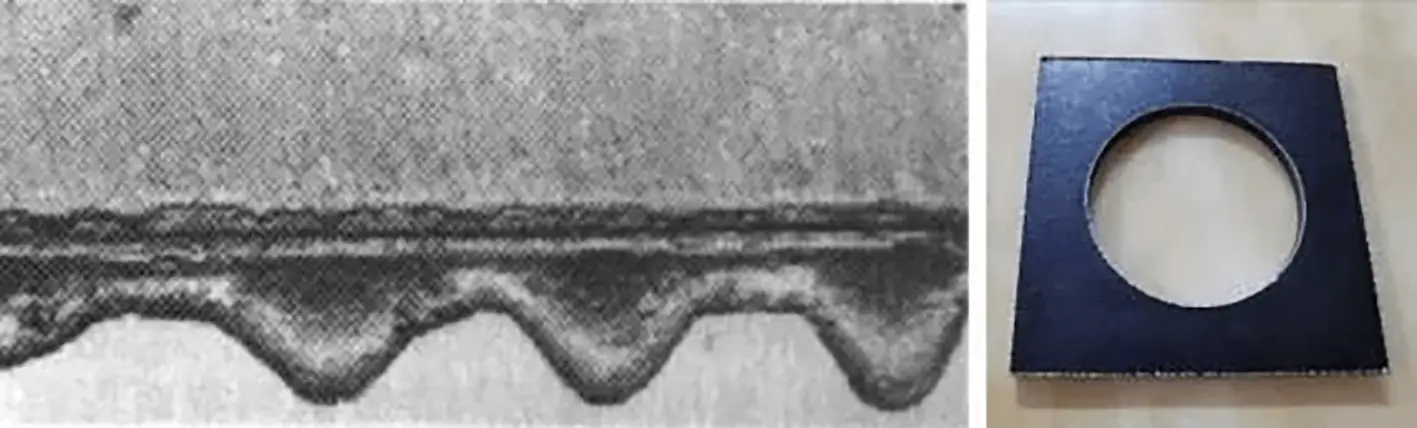

Fig. 5 Queima excessiva

2) A escória aderida também é chamada de rebarba.

A potência insuficiente do laser ou a pressão do gás auxiliar, ou a velocidade de corte excessiva, fazem com que o gás auxiliar seja incapaz de remover efetivamente os materiais derretidos ou vaporizados produzidos durante o processo de corte, fazendo com que a escória adira à borda inferior da superfície de corte.

Fig. 6 Escória aderente

4.2. Fatores para avaliar a qualidade do corte a laser

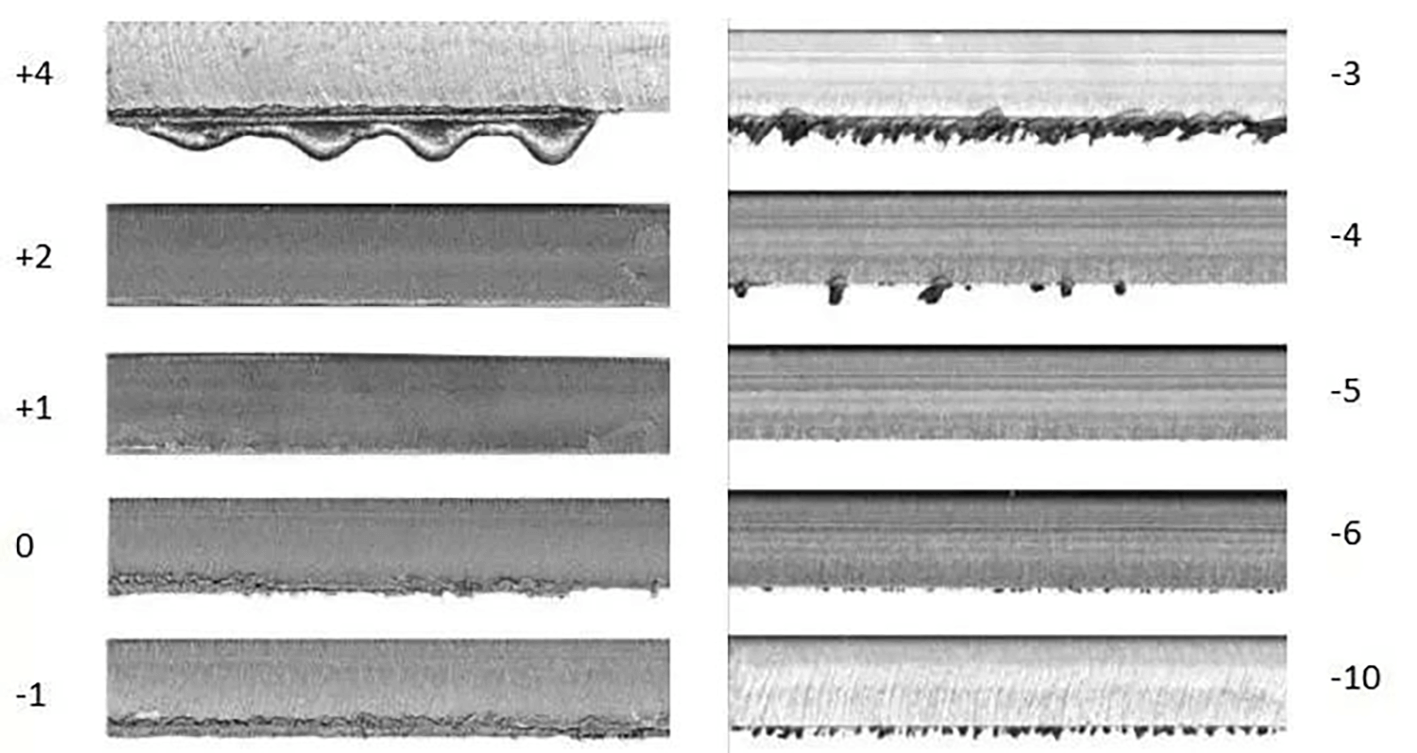

A posição do foco do feixe de laser tem um impacto significativo na qualidade do corte. Diferentes posições de foco precisam ser ajustadas ao cortar materiais diferentes.

Às vezes, a presença de rebarbas de corte não se deve à pressão inadequada do gás auxiliar, mas sim a um foco muito alto. O impacto da posição do foco do feixe na qualidade do corte é mostrado na Figura 7.

Fig. 7 Influência do foco do feixe no efeito de corte (aço carbono: 15mm, aço inoxidável: 8mm)

4.3. Influência da velocidade de corte na qualidade do corte

1) A velocidade de corte é muito rápida

- Pode causar impossibilidade de cortar com respingos de faíscas;

- Algumas áreas podem ser cortadas, algumas áreas não podem ser cortadas;

- Toda a seção de corte é áspera;

- Forma-se um padrão de corte diagonal e produz-se escória na parte inferior da placa (Fig. 8).

Fig. 8 Efeito da velocidade de corte muito rápida

2) A velocidade de corte é muito lenta

- Os resultados mostram que a placa de corte está fundida demais e a seção de corte é áspera;

- Quando a costura de corte é alargada, toda a área derreterá no pequeno filete ou canto agudo, resultando em queima excessiva;

- A eficiência de corte é reduzida.

4.4. Influência do bico na qualidade do corte a laser

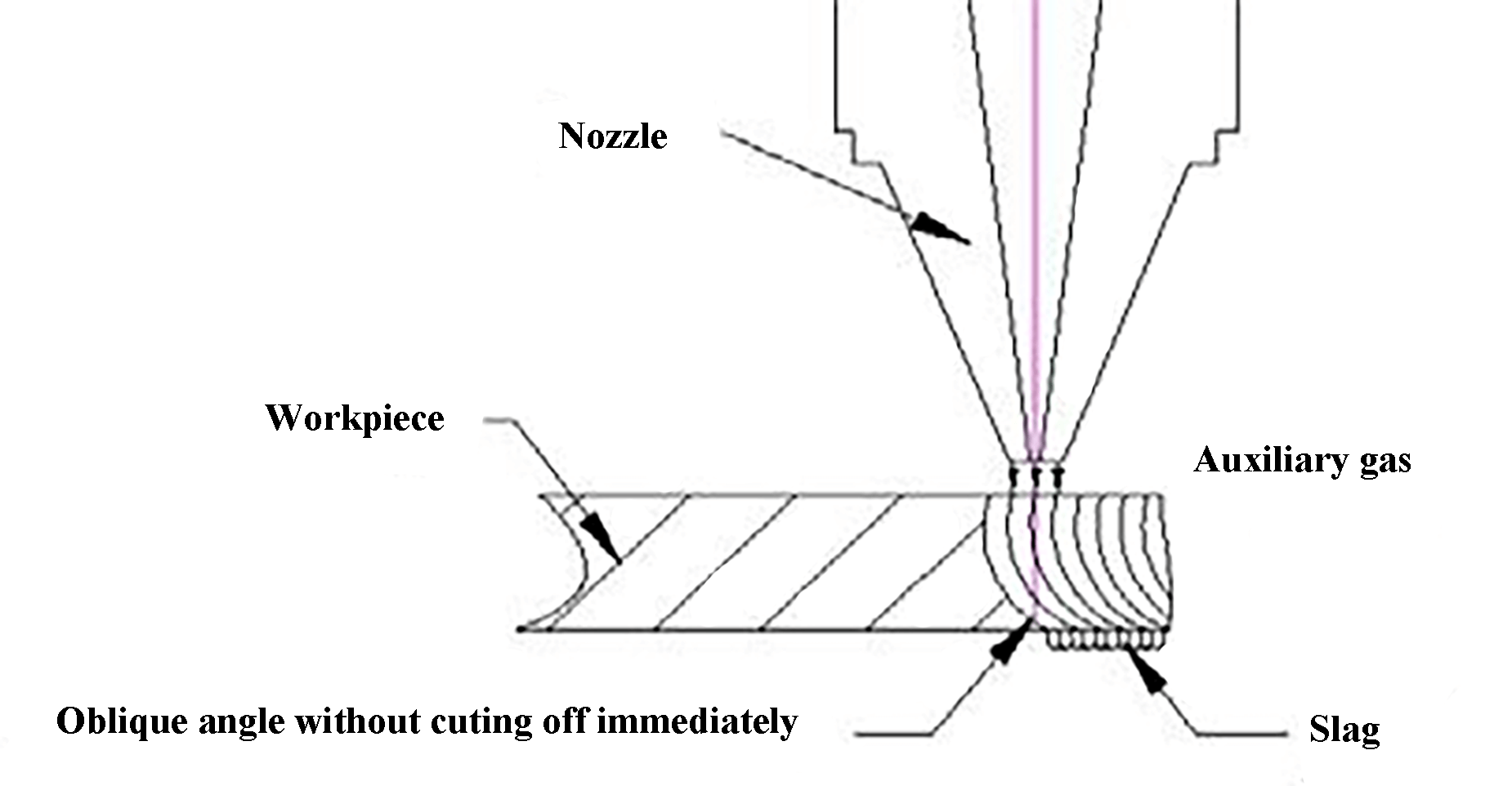

A posição do centro do bico em relação ao centro do feixe de laser afeta a qualidade do corte. Quando os centros estão desalinhados, o fluxo de ar em alta velocidade do bico pode fazer com que o material fundido se acumule em um lado, resultando em escória e dificultando o corte.

É importante escolher um tamanho de bico apropriado.

Ao cortar chapas grossas, é necessário um bocal grande para acomodar o grande diâmetro do feixe de laser. No entanto, um bico grande também tem suas desvantagens. A baixa velocidade do fluxo de ar e a capacidade enfraquecida de soprar material fundido podem levar à formação de rebarbas na seção de corte.

Além disso, o tamanho grande do bico pode fazer com que a escória e a fumaça geradas durante o corte a laser respinguem no bico, danificando potencialmente a lente protetora. Para máquinas a laser de alta potência, o feixe de laser refletido pode até queimar a cabeça do laser.

4.5. Influência da qualidade do ar comprimido na qualidade do corte a laser

A qualidade do ar comprimido afeta muito o resultado do corte a laser.

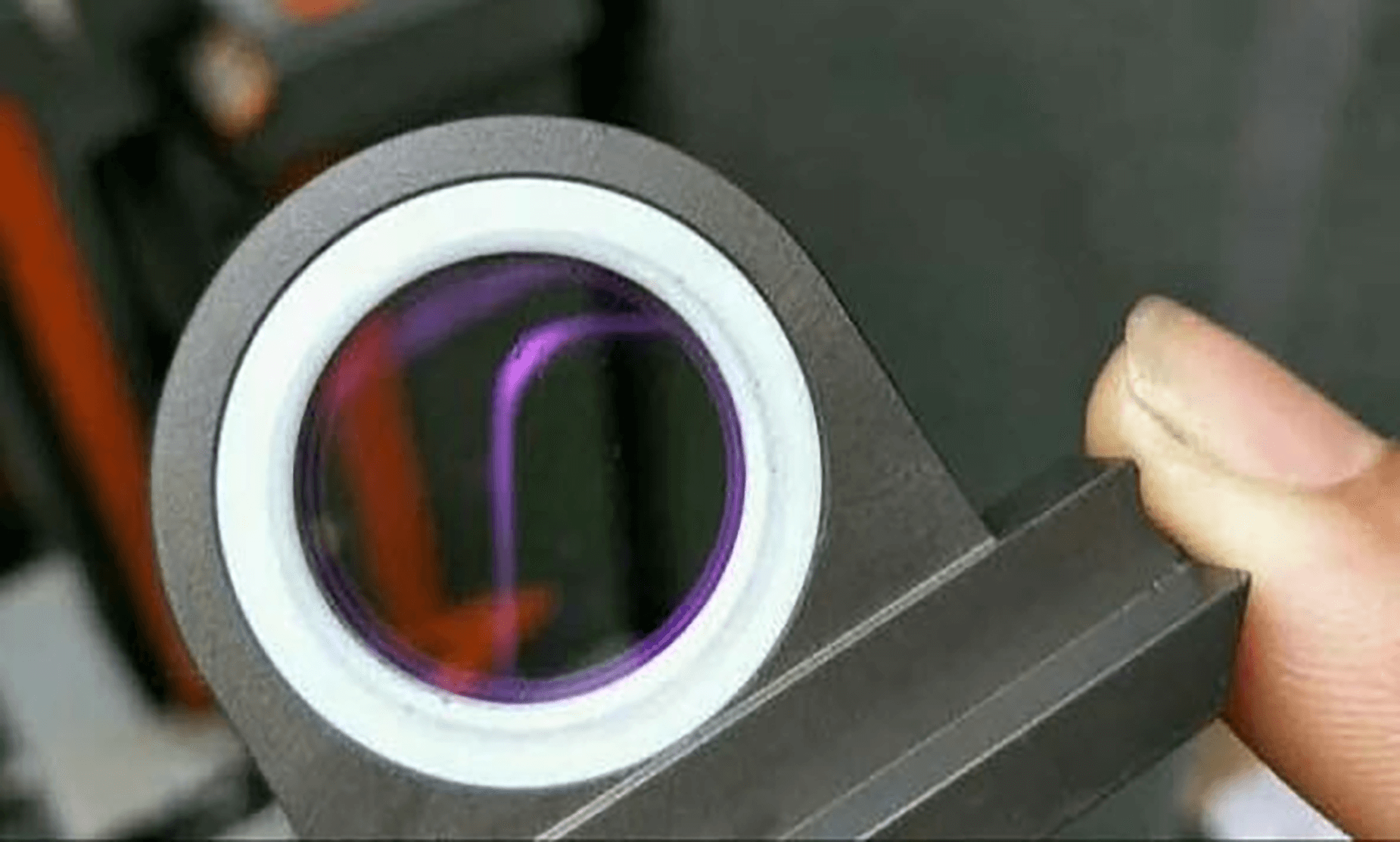

O ar comprimido geralmente contém névoa de água e óleo, que se não forem limpos podem afetar seriamente a transmissão do feixe de laser através do espelho protetor da cabeça de corte a laser, fazendo com que ela perca o foco, resultando em cortes incompletos e produção de resíduos.

No caso de máquinas de corte a laser de super alta potência, mesmo a menor quantidade de película de óleo ou névoa de água no espelho ou na superfície do bico pode levar à emissão de laser de alta energia que pode queimar a cabeça do laser.

O preço do cabeçote do laser para uma máquina de corte a laser de super alta potência (acima de 12.000 W) é superior a 20.000.

No entanto, muitos fornecedores de compressores de ar não conseguem remover com eficácia o óleo e a umidade do ar comprimido.

Como resultado, a maioria dos usuários de máquinas de corte a laser de altíssima potência reluta em usar ar comprimido como gás auxiliar devido aos riscos potenciais.

As Figuras 9 e 10 ilustram a diferença entre lentes não contaminadas e contaminadas, respectivamente.

Fig. 9 Lentes não contaminadas

Fig. 10 Lentes contaminadas

5. Os fatores que afetam a espessura e a eficiência do corte a laser de metal

Uma consideração abrangente da potência do laser, tipo de gás auxiliar, pressão e vazão é necessária ao selecionar um compressor de ar para uma máquina de corte a laser.

Isto se baseia nos resultados de inúmeras práticas que demonstram que esses fatores têm um grande impacto na espessura e na eficiência do corte a laser de metal.

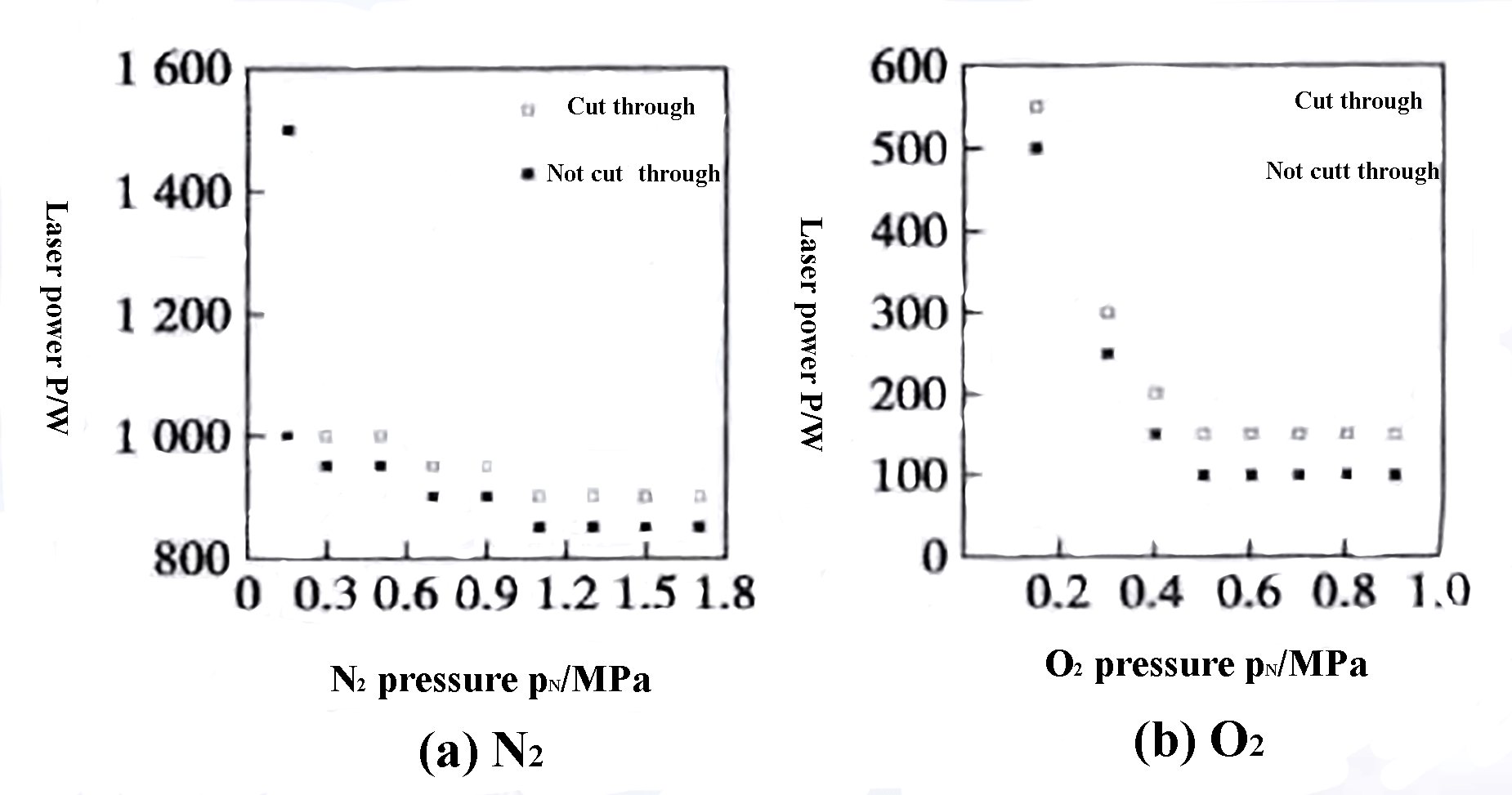

A influência da potência do laser e da pressão do gás auxiliar na capacidade de corte a laser é mostrada na Fig. 9, de acordo com o experimento 4 de um estudo de pesquisa de corte a laser conduzido pela Universidade de Tsinghua. A velocidade de corte foi de 3 m/min, com diâmetro do ponto de 0,16 mm, bico com formato cônico, diâmetro do fundo do bico de 1,5 mm e distância de 1 mm entre o bico e a peça.

Fig. 11 Influência da potência do laser e da pressão do gás auxiliar na capacidade de corte a laser

Conforme mostrado na Figura 11 (a), pode-se observar que para uma placa de aço baixo carbono com 2 mm de espessura, se a potência do laser for inferior a 860 W, a peça não pode ser cortada, independente de quanto for a pressão do gás auxiliar. o nitrogênio é aumentado. Isso ocorre porque a energia fornecida pelo laser não é suficiente para penetrar na peça.

Por outro lado, se a potência do laser for adequada para penetrar na peça de trabalho, então quanto maior a potência do laser, menor será a pressão do gás auxiliar necessária.

Na Figura 11 (b), pode-se observar que quando o oxigênio é usado para cortar a mesma espessura de chapa de aço com baixo teor de carbono, a influência da energia do laser e da pressão do gás auxiliar na capacidade de corte é comparável à do corte com nitrogênio. No entanto, a potência do laser e a pressão do gás auxiliar necessárias para o corte são significativamente reduzidas.

Isso ocorre porque o oxigênio reage com o ferro durante o processo de corte, liberando cerca de quatro vezes a potência do laser. É por isso que as máquinas gerais de corte a laser de potência média tendem a preferir o corte com oxigênio ao cortar placas de aço com baixo teor de carbono com 2 mm ou mais de espessura.

Ao cortar placas de aço carbono com ar comprimido, há cerca de 20% de oxigênio no ar. Essa porção de oxigênio também reage com o elemento ferro e libera calor durante o processo de corte, tornando a eficiência de corte de chapas de aço carbono com ar comprimido um pouco maior do que com nitrogênio.

Além disso, a capacidade de corte das máquinas de corte a laser varia entre os fabricantes devido às diferenças no laser e na tecnologia, e esta postagem faz referência aos dados públicos de vários fabricantes representativos para comparação.

Tabela 2 Espessura máxima de corte da máquina de corte a laser Han, mm

Usando laser de fibra IPG

| Material | 1000 W | 1500 W | 2.000 W | 2500 W | 3000 W | 4000 W |

| Aço de baixo carbono | 10 | 12 | 16 | 20 | 22 | 25 |

| Aço inoxidável | 4 | 5 | 6 | 8 | 12 | 16 |

| Liga de alumínio | 4 | 5 | 6 | 8 | 12 | 16 |

| Liga de cobre | 2 | 3 | 4 | 5 | 6 | 8 |

Tabela 3 Espessura máxima de corte da máquina de corte a laser HG, mm

Laser de fibra da série Marvel

| Material | 3300 W | 4200W | 6000 W | 8.000 W | 10.000 W | 12.000 W |

| Aço de baixo carbono | 20 | 20 | 22 | 25 | 25 | 25 |

| Aço inoxidável | 10 | 12 | 20 | 25 | 30 | 40 |

| Liga de alumínio | 10 | 12 | 20 | 25 | 30 | 30 |

| Latão | 6 | 8 | 12 | 14 | 16 | 20 |

Tabela 4 Espessura máxima de corte da máquina de corte a laser Bystronic, mm

| Material | 500 W | 1000 W | 2.000 W | 3000 W |

| Aço de baixo carbono | 6 | 10 | 16 | 20 |

| Aço inoxidável | 3 | 5 | 8 | 10 |

| Liga de alumínio | 2 | 3 | 5 | 8 |

| Latão | 2 | 3 | 5 | 8 |

Devido à redução nos custos do laser, o custo geral das máquinas de corte a laser diminuiu bastante. Atualmente, a maioria dos usuários de processamento de metal compra máquinas de corte a laser com potência de 3.000 a 4.000 W.

No entanto, um pequeno número de usuários de processamento de metal no mercado de materiais metálicos opta principalmente por máquinas de corte a laser de ultra-alta potência com potência de 12.000-15.000 W.

Como resultado, o corte a laser normalmente pode ser usado para placas de aço de baixo carbono com espessura inferior a 22-25 mm, bem como para placas de aço inoxidável, placas de liga de alumínio e placas de liga de cobre com espessura inferior a 10. -16mm.

Entre eles,

- Placa de aço de baixo carbono com espessura inferior a 2-2,5 mm deve ser cortada com ar comprimido de alta pressão;

- Placa de aço de baixo carbono com espessura de 2-2,5 mm deve ser cortada com oxigênio;

- Placa de aço inoxidável, chapa galvanizada, placa de liga de alumínio e placa de liga de cobre devem ser cortadas com nitrogênio ou ar comprimido de alta pressão.

6. Seleção do compressor de ar

6.1. Seleção da pressão e deslocamento do compressor de ar

De acordo com discussões anteriores, a espessura da placa que pode ser cortada por uma máquina de corte a laser equipada com um compressor de ar depende principalmente da potência do laser e não é significativamente afetada pela pressão do ar comprimido.

Se a potência do laser for suficiente, a pressão do ar comprimido não afetará a capacidade de corte. Por outro lado, se a potência do laser não for suficientemente forte, aumentar a pressão do ar comprimido não melhorará o corte.

No entanto, se a potência do laser for suficiente, uma pressão de ar comprimido mais elevada leva a uma melhor qualidade de corte a laser e a uma maior eficiência de corte. O desenvolvimento da potência da máquina de corte a laser progrediu de pequena para média, alta e até superpotência ao longo do tempo.

Os requisitos de pressão dos compressores de ar que suportam máquinas de corte a laser evoluíram ao longo do tempo, começando em 8 bar, aumentando para 13 bar há dois anos e atualmente em 16 bar, com planos de atingir 20-30 bar no futuro.

O ar comprimido, depois de seco e purificado, é dividido em três canais para a máquina de corte a laser que o utiliza como gás auxiliar: gás de corte, fonte de energia do cilindro e gás de remoção de poeira com pressão positiva do caminho óptico para garantir o funcionamento adequado.

O gás de corte representa aproximadamente 80-90% do consumo total de ar comprimido. Máquinas que não usam ar comprimido como gás auxiliar, mas usam nitrogênio ou oxigênio, ainda exigem um pequeno compressor de ar para fornecer uma fonte de energia de cilindro com uma fonte de ar atmosférico de 6 a 7 bar.

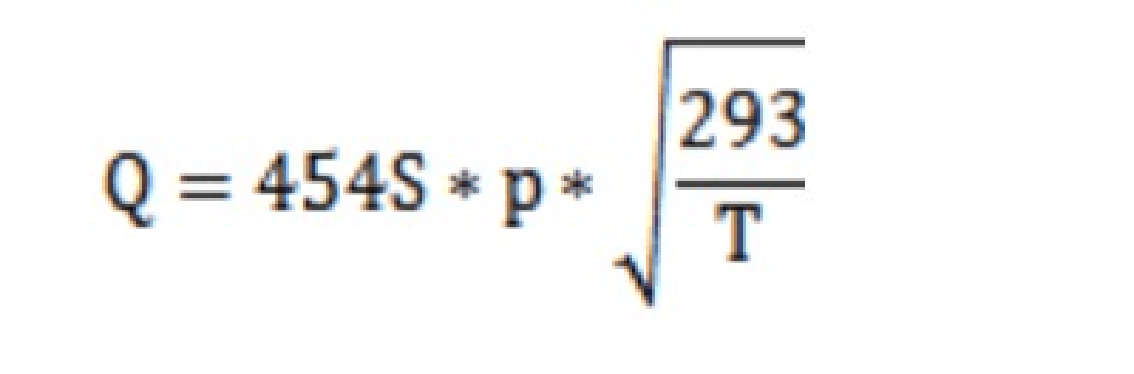

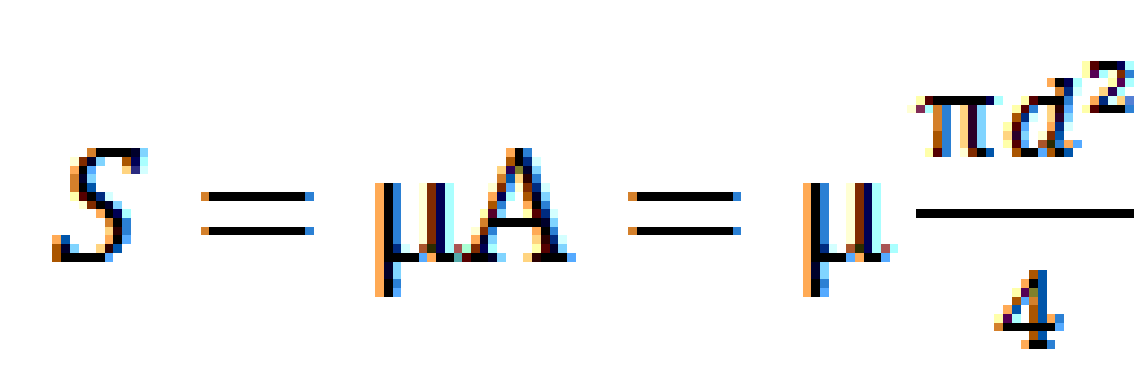

Para determinar a quantidade necessária de compressor de ar para máquinas de corte a laser que utilizam ar comprimido como gás auxiliar, é necessário calcular o fluxo de ar comprimido através do bico.

A pressão absoluta do ar antes e depois do bocal é representada como P e P0, respectivamente. Com base na teoria do bocal, quando P0/P é menor ou igual a 0,528, a vazão de ar comprimido que passa pelo bocal no estado padrão pode ser calculada.

Onde,

- Q – fluxo de ar, L/min

- S – área efetiva do bico, m2

- μ – coeficiente de fluxo, μ <1, geralmente considerado como 0,92-0,94

- A – área do bico

- d – diâmetro do bico, m

- p – pressão absoluta na frente do bico, Pa

- T – temperatura de estagnação do gás na frente do bico, K

- p – pressão absoluta na frente do bico, Pa

- T – temperatura de estagnação do gás na frente do bico, K

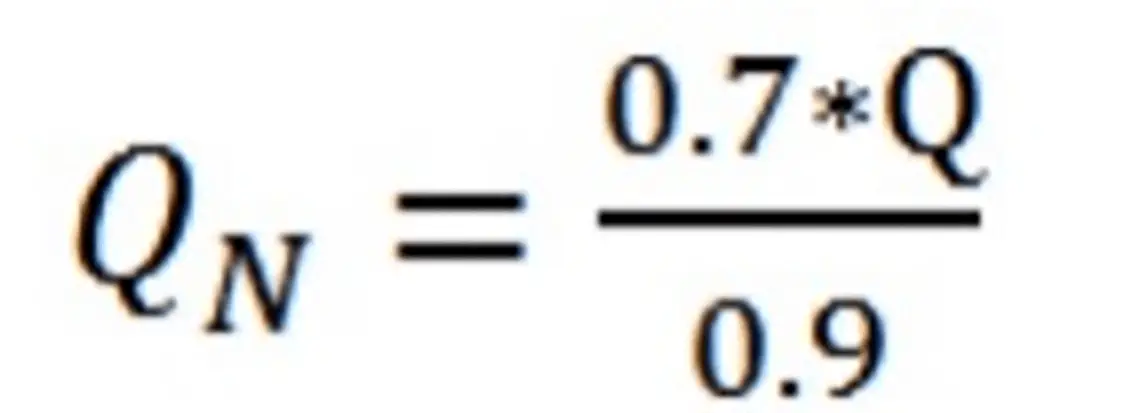

O cálculo da descarga do compressor de ar deve levar em consideração o tempo de deslocamento livre da máquina de corte a laser, sendo o tempo real de trabalho entre 50-70%. O deslocamento real necessário, QN, pode ser calculado da seguinte forma:

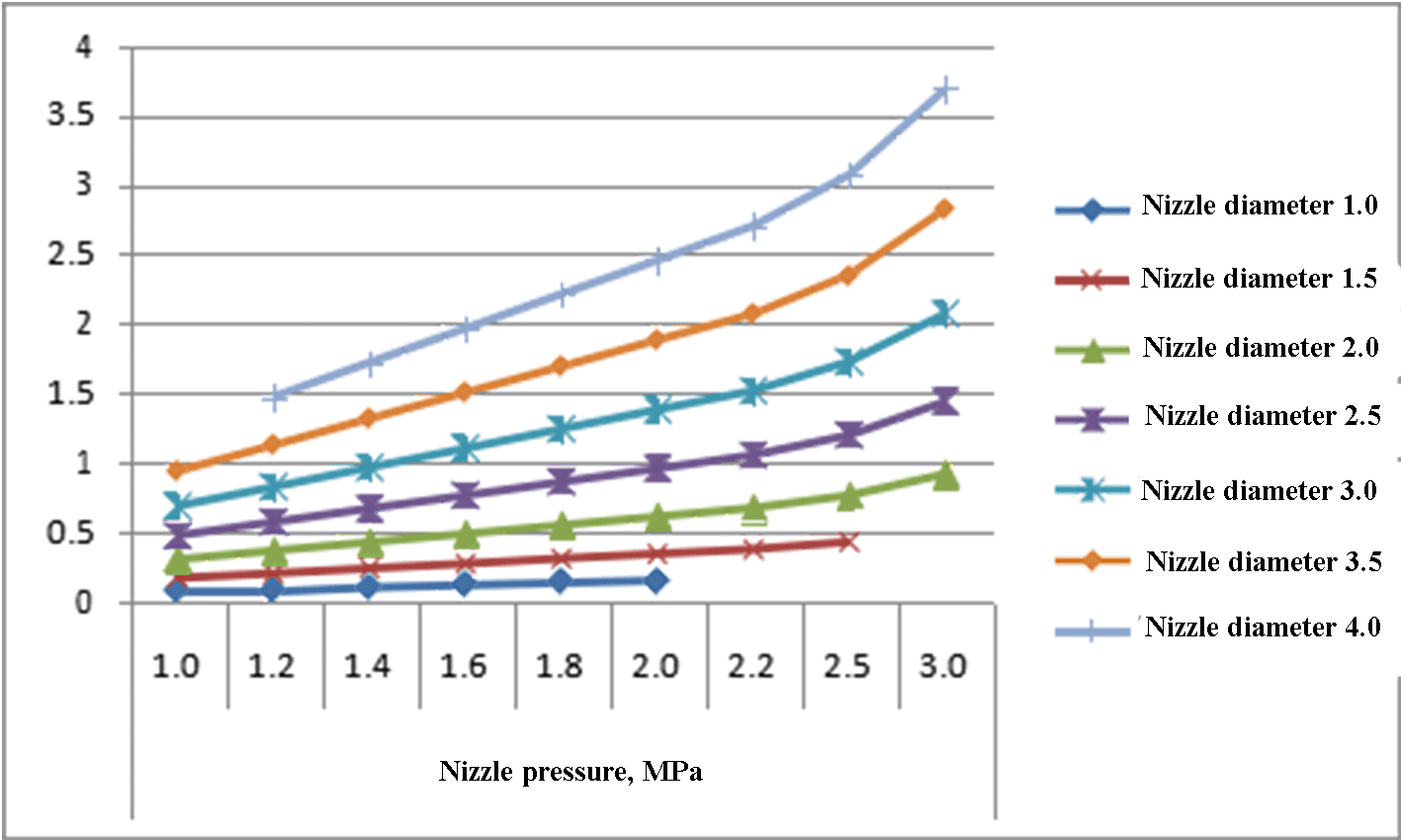

De acordo com a potência da máquina de corte a laser, as sete especificações comuns dos bicos são: 1,0, 1,5, 2,0, 2,5, 3,0, 3,5, 4,0 mm.

A Figura 12 mostra a vazão do gás auxiliar dos bicos com diferentes pressões de corte.

Fig. 12 Vazão de gás auxiliar de bicos com diferentes pressões de corte, m3/min

Exemplo 1:

A máquina de corte a laser do usuário usa um bico de 2,0 mm e espera-se que a pressão de corte atinja 1,6 MPa de pressão absoluta.

Como deve ser equipado um compressor de ar?

Responder:

Conforme mostrado na Figura 12, um fluxo de ar comprimido de 0,491 m3/min é necessário para que o bico de 2,0 mm mantenha uma pressão absoluta de 1,6 Mpa;

Se o tempo real de desgaseificação for 70% e 90% do deslocamento de ar do compressor for usado para cálculo de corte auxiliar, o volume de gás necessário será: 0,491 * 0,7/0,9 = 0,382 m3/min, e o de dois compressores não é inferior a 0,764 m3/min.

A capacidade nominal de descarga de um compressor Baode11TK/16 é de 0,97 m3/min, que pode ser equipada com duas máquinas de corte a laser com bico de 2,0 mm (uma acionada duas), ou uma máquina de corte a laser com bico de 2,5 mm.

Exemplo 2:

Como um compressor de ar integrado de corte a laser Baode15TK/16 pode ser equipado com uma máquina de corte a laser?

Responder:

A capacidade nominal de descarga do compressor Baode15TK/16 é de 1,27 m3/min, que pode ser convertido em: 1,27 * 0,9/0,7 = 1,633 m3/min

12, um compressor de ar integrado Baode15TK/16 para corte a laser pode ser equipado com uma máquina de corte a laser equipada com bico de 3,5 mm ou duas máquinas de corte a laser com bico de 2,5 mm (uma acionada duas).

6.2. Seleção do tipo e sistema de compressor de ar

A qualidade do ar comprimido tem um impacto direto na qualidade do corte a laser e, como a máquina de corte a laser normalmente opera continuamente, o compressor de ar geralmente está localizado próximo a ela.

Como resultado, o compressor de ar deve ser equipado com um secador eficaz para remover o máximo de umidade possível do ar comprimido, seguido por um grupo de filtros de alta precisão com precisão suficiente para filtrar completamente as partículas de óleo e poeira.

Uma vez concluído o pós-tratamento, o ponto de orvalho sob pressão do ar comprimido atinge 2-5°C, com um teor de óleo residual inferior a 0,001 ppm e teor de partículas inferior a 0,01 μM.

Após a secagem do ar, a sua temperatura volta a um nível próximo do normal, o que ajuda a prevenir eficazmente a nova ocorrência de condensação.

Esse ar comprimido de alta qualidade pode sustentar a operação estável a longo prazo da máquina de corte a laser e elimina a necessidade de limpeza frequente das lentes protetoras.

O compressor de ar de pistão é capaz de produzir alta pressão, mas é conhecido por seu ruído, inúmeras peças vulneráveis e mau manuseio do óleo de exaustão.

Portanto, não é recomendado o uso de compressor de ar de pistão para pressões abaixo de 1,6 Mpa.

Geralmente é recomendado escolher um compressor de ar tipo parafuso com um secador de frio apropriado e filtro de precisão para pressões abaixo de 1,6 Mpa.

O compressor deve ser equipado com um motor de frequência variável de ímã permanente, que mantém a estabilidade na pressão de alimentação de ar e garante ótimos resultados de corte.

A maioria dos usuários não tem conhecimento sobre compressores de ar e tratamento de purificação de ar comprimido. Se os usuários adquirirem o compressor de ar, o tanque de armazenamento de ar, o secador de frio e o filtro individualmente e tentarem instalá-los por conta própria, isso poderá consumir muito tempo e resultar em um sistema que não atende aos padrões de qualidade de ar comprimido exigidos.

Um compressor de ar integrado combina o compressor, o tanque de armazenamento de ar, o separador de água, o secador a frio e o filtro em uma unidade, eliminando a necessidade dos usuários fornecerem seu próprio tanque de gás, secador a frio e filtro, bem como o incômodo de ligar. instalação e conexão no local e a inconveniência de lidar com vários fornecedores de serviços.

Oferece ar comprimido contínuo, estável e limpo, tornando-o uma opção ideal para suportar máquinas de corte a laser de alta potência.

Fig. 13 Compressor de ar integrado para máquina de corte a laser

Atualmente, as máquinas de corte a laser que necessitam de ar comprimido com pressão superior a 1,6 Mpa utilizam principalmente compressores de pistão, porém seu desenvolvimento tem sido lento devido a limitações em termos de confiabilidade e qualidade.

À medida que o uso de máquinas de corte a laser de alta potência se torna mais difundido, a demanda por corte de chapas grossas está aumentando.

É necessário desenvolver um compressor de ar parafuso de pequeno fluxo e alta pressão com pressão de descarga nominal ≥ 2,0 Mpa.

7. Problemas que precisam de atenção

7.1 Sobre–consideração do custo de compra

Ao comprar um compressor de ar para corte a laser, considerar apenas o custo de aquisição pode resultar na compra de um produto abaixo do padrão.

Os fornecedores também precisam ter lucro e, se venderem um sistema de compressor de ar comprimido de alta qualidade pelo preço mais baixo do mercado, não terão lucro.

Para o bem dos seus negócios e lucros, eles podem comprometer a qualidade ao usar componentes mais baratos e de qualidade inferior.

Por exemplo, para competir e aumentar os lucros, alguns secadores de resfriamento com vazão de tratamento nominal de 1 m3/min estão agora disponíveis no mercado, mas nenhum deles pode atingir a temperatura de ponto de orvalho de pressão nominal de 2-8 ℃, com pontos de orvalho de pressão reais acima de 12-16 ℃.

Se uma máquina de corte a laser usar esse secador de resfriamento, a lente protetora precisará ser limpa várias vezes ao dia e a qualidade do corte a laser será afetada.

Da mesma forma, o núcleo de separação de petróleo e gás e seu filtro de precisão que agrega valor não são baratos.

7.2 Psicologia gananciosa

Ao escolher um compressor de ar para corte a laser, os usuários podem estar inclinados a escolher um compressor com um deslocamento maior do que o realmente necessário, e o pessoal de vendas também pode tentar vender-lhes um compressor maior.

No entanto, se o deslocamento for significativamente maior que a demanda real, mesmo com regulação de conversão de frequência, o compressor ainda poderá funcionar em baixa frequência e fornecer uma quantidade excessiva de ar, fazendo com que a máquina entre em estado de suspensão de desligamento.

Para manter uma pressão de ar estável, o compressor terá que reiniciar a operação quando o ar for necessário, levando a ciclos frequentes de “iniciar-funcionar-dormir-iniciar-funcionar-dormir”, o que pode encurtar a vida útil do compressor e aumentar o óleo conteúdo no escapamento.

Nos casos em que o compressor é muito grande, pode ser necessário modificar os parâmetros do controlador para reduzir a frequência de partida e parada automática, como aumentar o atraso sem carga de 10 segundos para 180 segundos.

7.3 Bons hábitos operacionais

Se o compressor de ar for ligado antes do secador a frio, é possível que o ar de exaustão não atinja o ponto de orvalho de pressão necessário por um período prolongado. Se a máquina de corte a laser for operada neste estado, existe o risco de a água do ar comprimido se condensar nas lentes protetoras da cabeça de corte a laser.

O procedimento operacional adequado é ligar primeiro o secador a frio e depois ligar o compressor de ar quando a temperatura do refrigerante cair para cerca de 5°C.

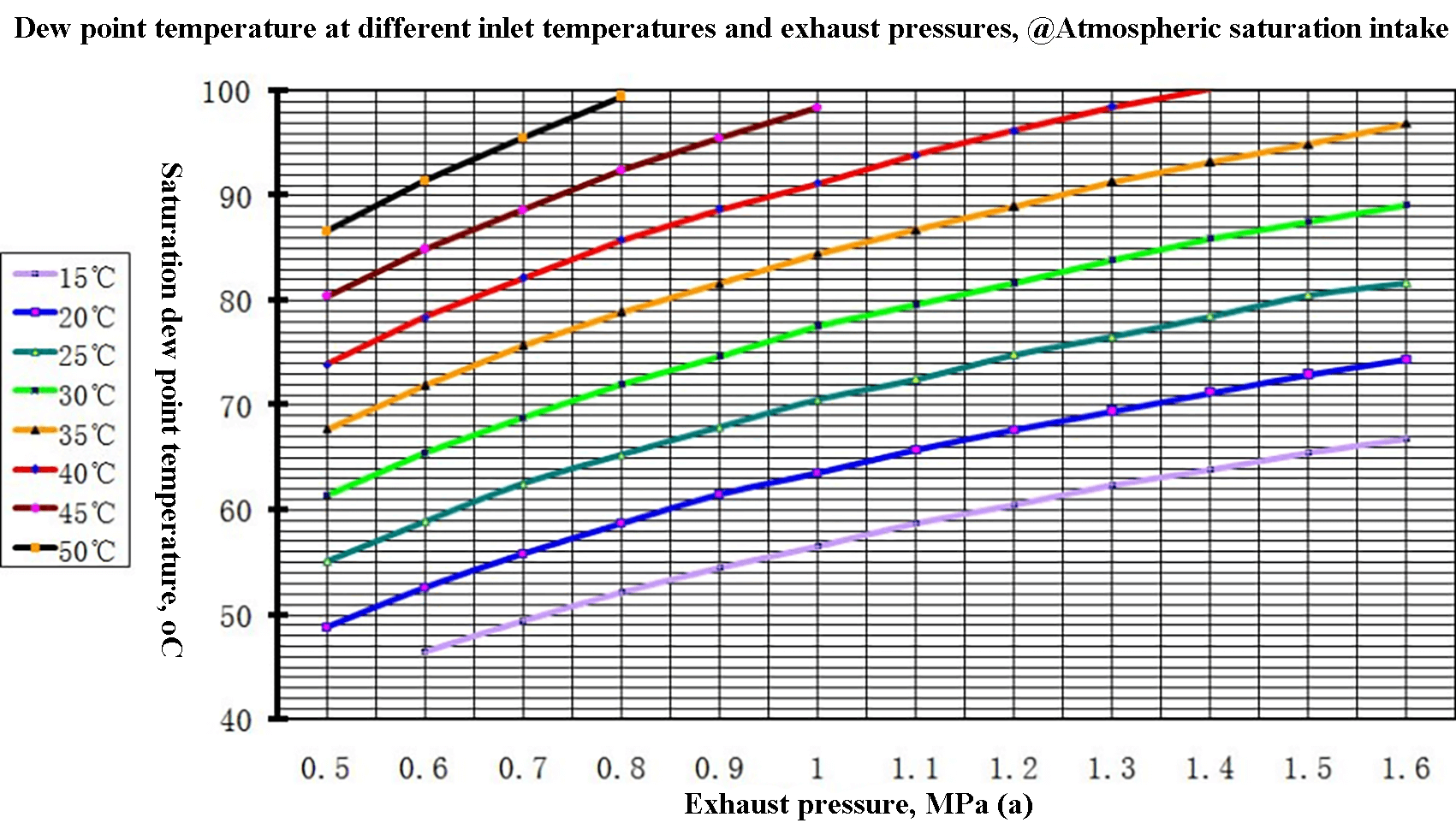

7.4 Configuração de temperatura operacional

O compressor de ar geral com pressão de exaustão de 7-8 bar opera a uma temperatura não superior a 90°C em condições normais. O fabricante normalmente define a temperatura de exaustão entre 78-85°C.

No entanto, para compressores de ar com pressão de exaustão superior a 1,6 MPa, manter uma temperatura de exaustão tão baixa pode ser problemático quando usado em uma máquina de corte a laser.

Durante o verão, o compressor de ar de alta pressão opera a uma temperatura de exaustão em torno de 80°C, o que facilita a separação da água e a emulsificação do óleo lubrificante, causando um aumento acentuado no teor de óleo no escapamento.

Isto pode resultar num fraco desempenho de corte ou até mesmo danificar a lente de focagem. A temperatura de exaustão deve ser ajustada de acordo com o local e a estação do ano, conforme mostrado na Figura 14.

Fig. 14 Ponto de orvalho de pressão de ar saturado

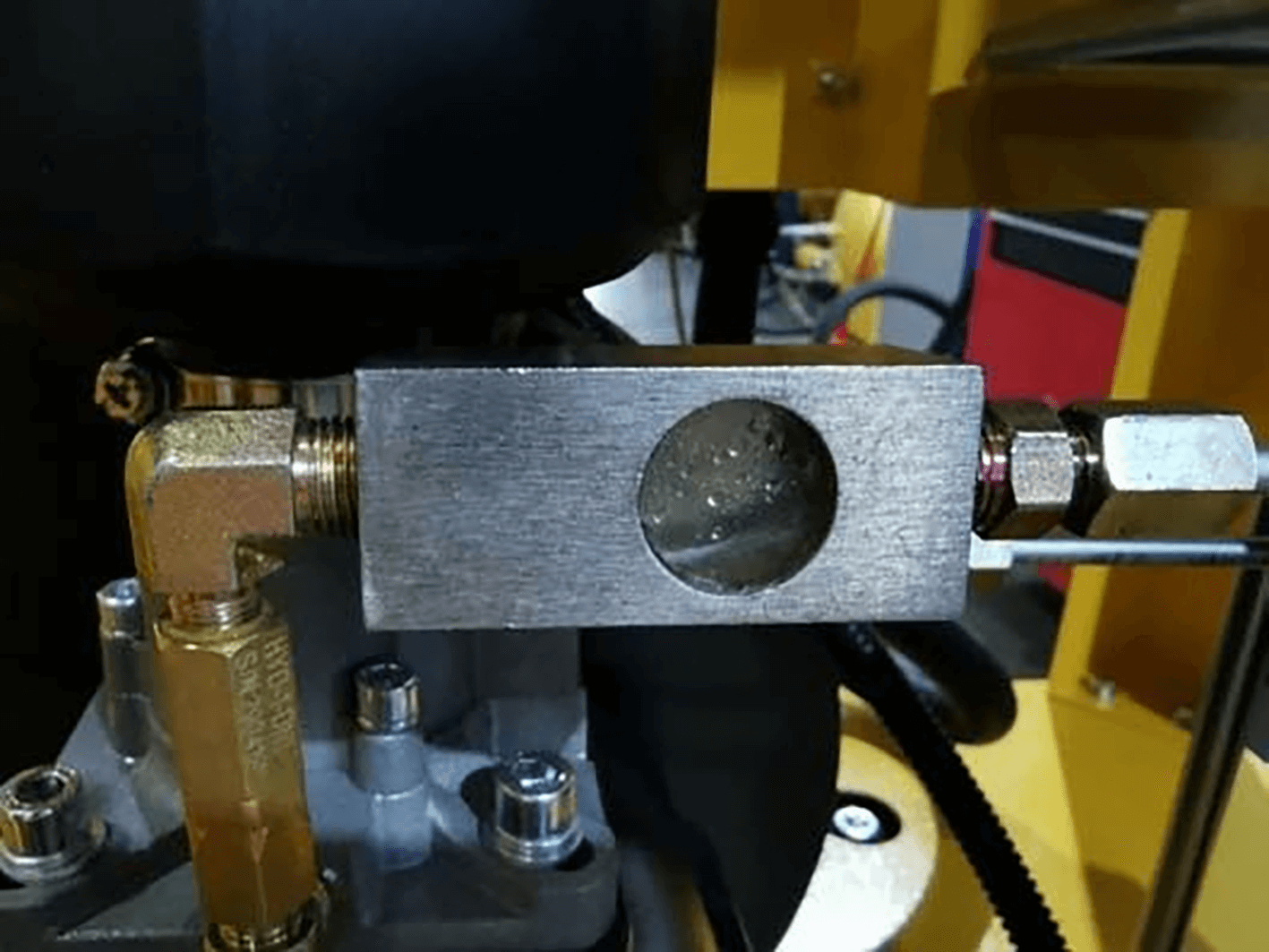

7,5 preste atenção à manutenção diária

1) Antes de iniciar o trabalho todos os dias, é necessário drenar o condensado do tanque de ar e verificar se há manchas de óleo na água condensada.

2) A condição de retorno de óleo do tubo de retorno de óleo do separador de óleo-gás para o motor principal do compressor deve ser monitorada através do visor (Figura 15) para determinar se o teor de óleo nos gases de escape está alto ou baixo e se o o óleo lubrificante ou o núcleo de separação de óleo precisam ser substituídos.

a. O fluxo de ar em alta velocidade transportando uma pequena quantidade de óleo lubrificante é visível através do visor – isso é considerado normal;

b. O visor está cheio de óleo lubrificante e se move lentamente – isso indica um entupimento na tubulação e precisa ser limpo;

c. O fluxo de ar de alta velocidade transportando uma quantidade significativa de óleo lubrificante é visível através do visor – isso sugere que o efeito de separação do óleo é fraco, resultando em um alto teor de óleo nos gases de escape e requer atenção imediata.

Fig. 15 Visor de retorno de óleo

3) Substitua o elemento filtrante do filtro de precisão dentro do prazo especificado pelo fabricante.

4) Substitua o elemento do filtro de ar, o separador de óleo, o filtro de óleo e o óleo lubrificante dentro do prazo especificado pelo fabricante.

Conclusão: O ar comprimido é amplamente utilizado como gás de suporte em máquinas de corte a laser. Ele pode ser usado no lugar do oxigênio para cortar chapas de aço carbono e nitrogênio para cortar aço inoxidável, chapas galvanizadas, ligas de alumínio e ligas de cobre. A seleção e utilização adequadas de um compressor de ar não só garantem a qualidade do corte a laser, mas também proporcionam uma boa eficiência de corte e uma economia significativa de custos.

Quais são as vantagens e desvantagens específicas de usar um compressor de ar tipo parafuso em uma máquina de corte a laser?

Usar um compressor de ar tipo parafuso como dispositivo auxiliar para uma máquina de corte a laser tem as seguintes vantagens e desvantagens específicas:

Vantagens:

- Saída de pressão de ar estável: O compressor de ar tipo parafuso pode fornecer gás estável de alta pressão, o que é crucial para soprar e resfriar a área de corte durante o processo de corte a laser, ajudando a obter o melhor efeito de corte.

- Operação eficiente: O compressor de ar tipo parafuso dedicado pode produzir diretamente ar comprimido de alta qualidade, garantindo a operação eficiente da máquina de corte a laser.

- Economia de energia e redução do consumo: O uso de um ventilador de resfriamento controlado por frequência variável pode reduzir o ruído e economizar energia.

Desvantagens:

- Limitação da pressão de saída: Embora o compressor de ar tipo parafuso seja robusto, durável e fácil de manter, sua pressão de saída pode ser um tanto limitada, o que pode afetar potencialmente a qualidade e a eficiência do corte a laser.

- Questões de custos: No longo prazo, apesar de um investimento inicial relativamente elevado, tendo em conta a sua estabilidade e características de poupança de energia, o custo operacional a longo prazo pode diminuir. No entanto, para algumas pequenas empresas ou empresas com orçamentos iniciais limitados, o custo de investimento inicialmente mais elevado pode ser um factor a considerar.

Qual é o princípio de funcionamento dos dispositivos de pós-processamento (como filtros de tubulação, secadores refrigerados) do compressor de ar utilizado pela máquina de corte a laser e seus efeitos na qualidade do corte a laser?

Os dispositivos de pós-processamento do compressor de ar usado pela máquina de corte a laser incluem principalmente filtros de tubulação e secadores refrigerados. Os princípios de funcionamento destes dispositivos e seus efeitos na qualidade do corte a laser são os seguintes:

Filtro de pipeline:

Sua principal função é remover poeira, impurezas e outros poluentes do ar comprimido. No processo de corte a laser, o ar comprimido serve como uma fonte crucial de gás de proteção, fonte de energia e sopro de poeira. Se o ar comprimido contiver uma grande quantidade de película de óleo ou poeira, isso afetará diretamente a qualidade e a eficiência do corte a laser. Portanto, a instalação de filtros de névoa de água e óleo é essencial para garantir que o ar que entra no secador refrigerado esteja limpo, com uma faixa de precisão típica de 3~25μm.

Secador refrigerado:

O secador refrigerado utiliza tecnologia que remonta a mais de 100 anos, removendo a umidade diminuindo a temperatura do ar comprimido, melhorando assim a secura do ar comprimido. Esta tecnologia pode efetivamente reduzir o teor de umidade no ar comprimido, mas seu efeito pode variar dependendo da localização geográfica, exigindo a seleção de um tipo de secador apropriado (como secador por adsorção ou secador refrigerado) com base nas condições reais. A escolha de um secador refrigerado é crucial para a qualidade do corte a laser, pois a umidade no ar comprimido pode fazer com que o laser se difunda, afetando assim a capacidade e a eficiência do corte.