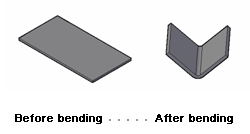

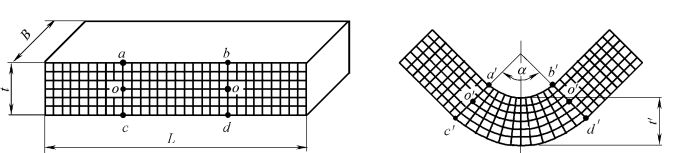

Definição de curvatura

Dobrar refere-se ao método de processamento para dobrar o produto em um determinado ângulo e formato usando um molde na produção da prensa.

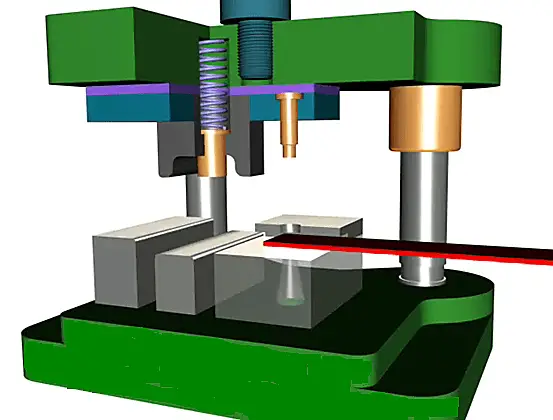

Exemplo de dobra

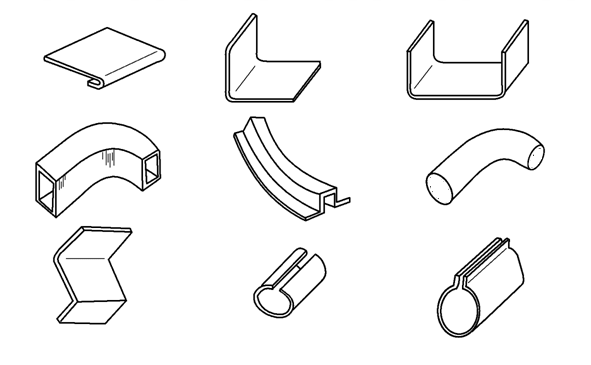

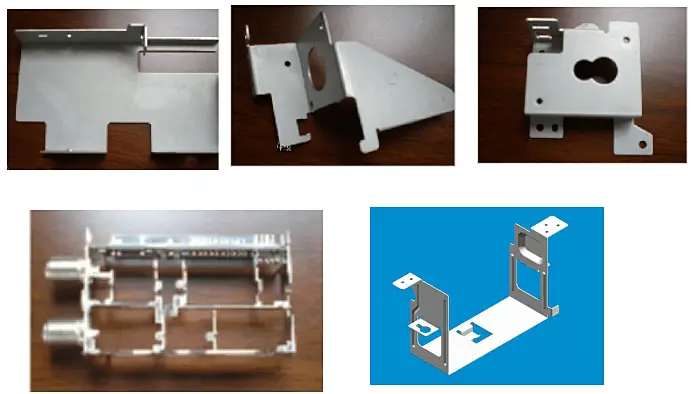

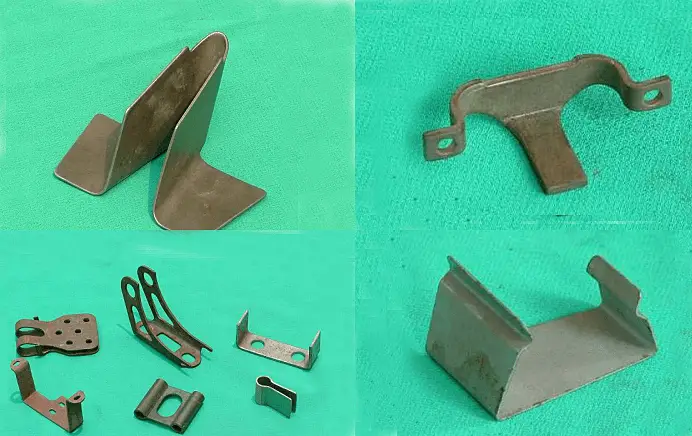

Partes dobradas na vida

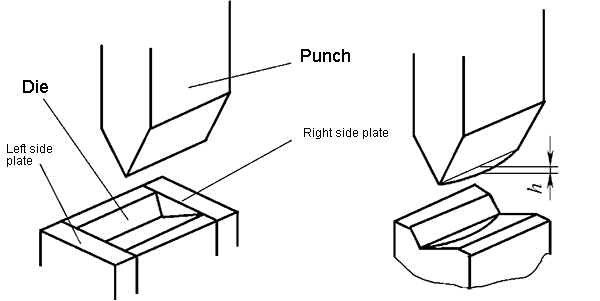

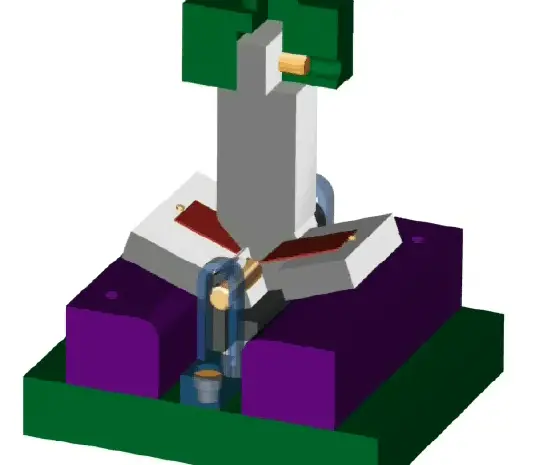

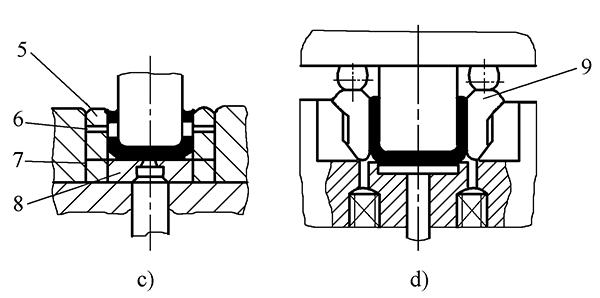

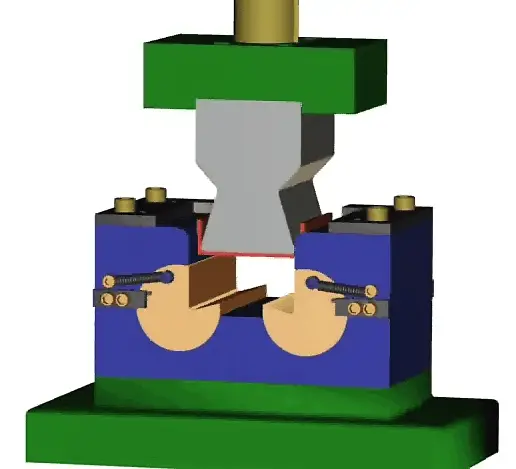

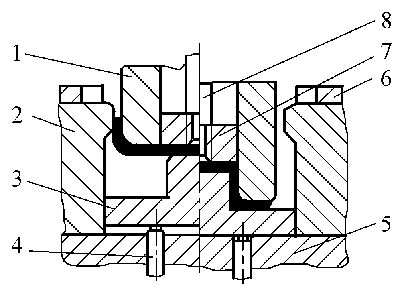

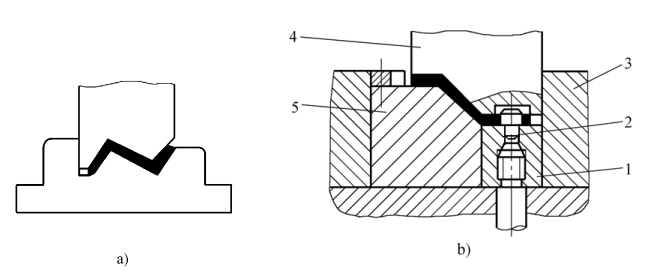

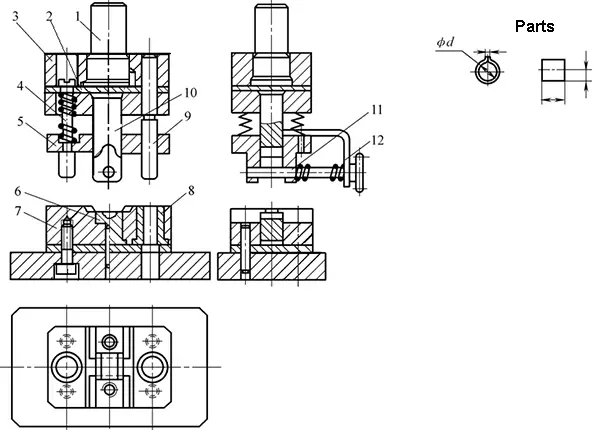

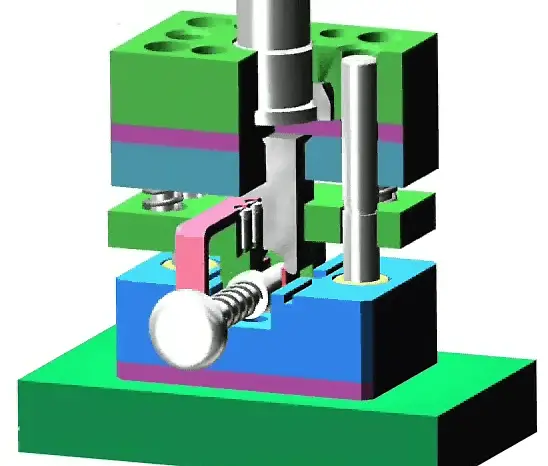

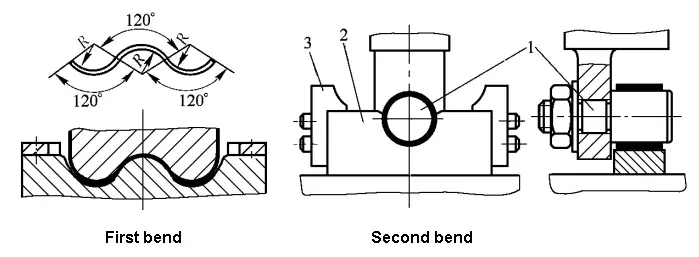

Formando peças curvas com um molde-1

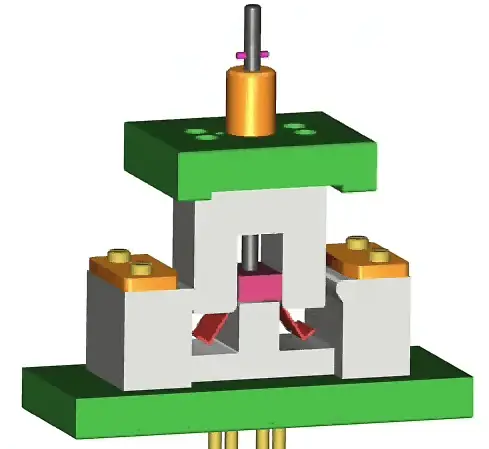

Formando peças dobradas com um molde-2

O molde usado para dobrar é chamado de molde de dobra

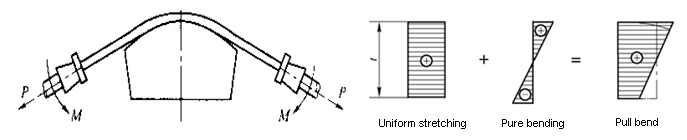

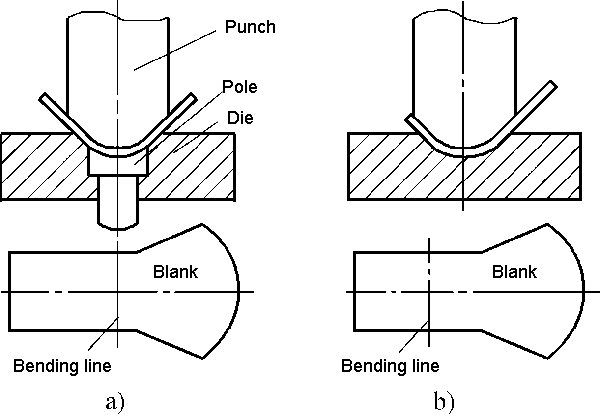

Análise do processo de deformação por flexão

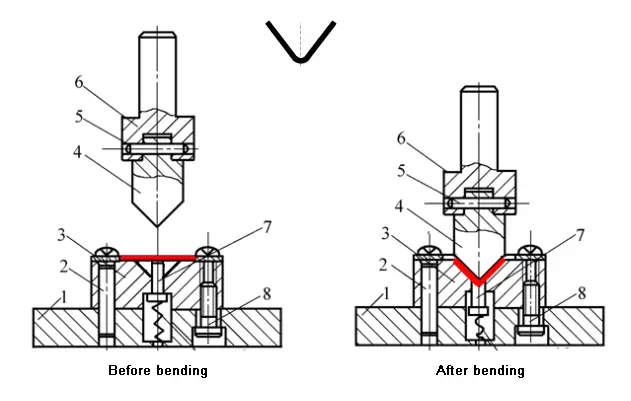

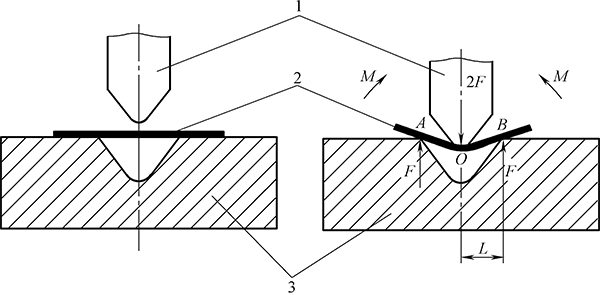

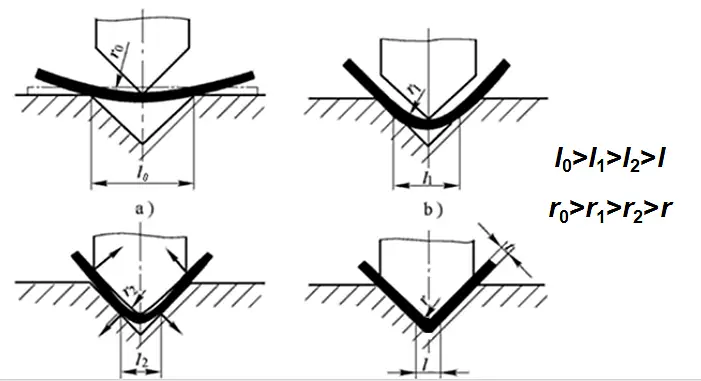

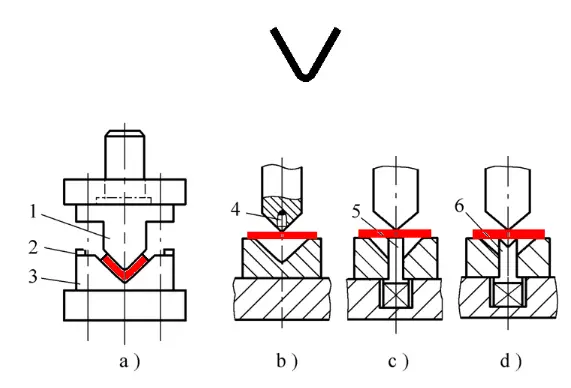

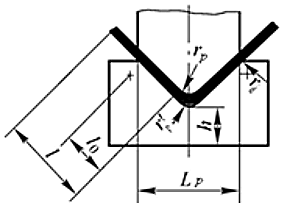

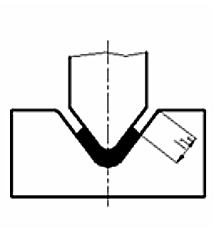

Processo de dobra em forma de V

1.1 Forma de flexão

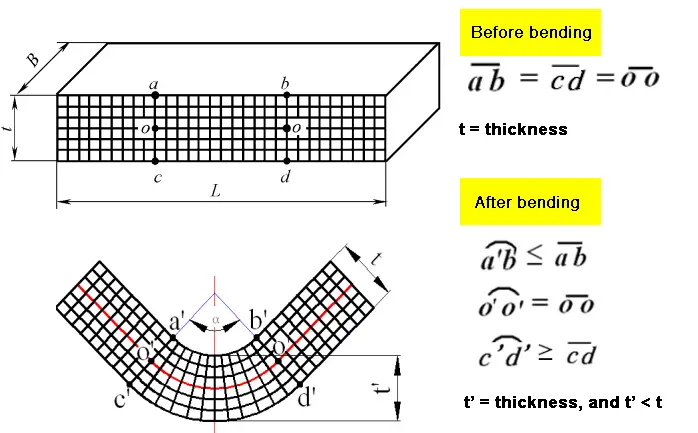

1.2 Características de deformação por flexão

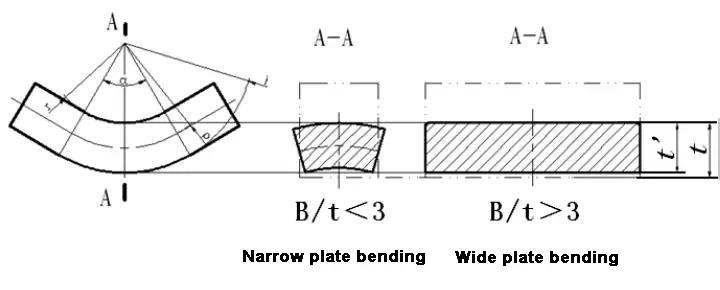

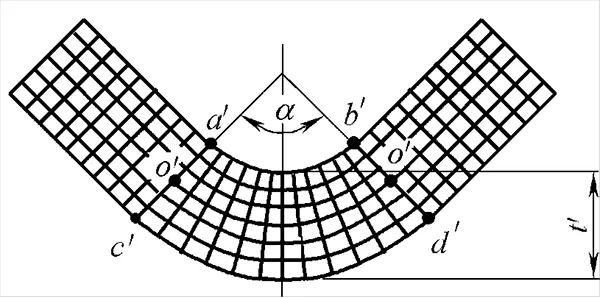

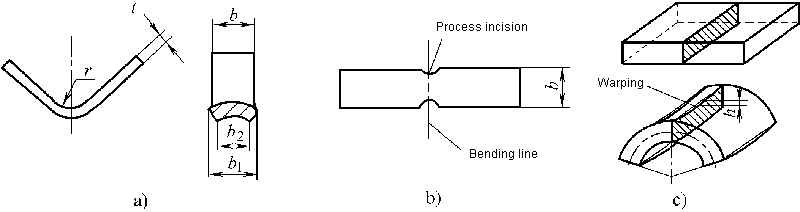

Mudança de seção transversal de blank curvo

Características de deformação da zona de deformação por flexão:

- A peça é dividida em duas partes, bordas retas e cantos arredondados. A deformação ocorre principalmente nos cantos arredondados. Os cantos arredondados são a principal área de deformação da deformação por flexão.

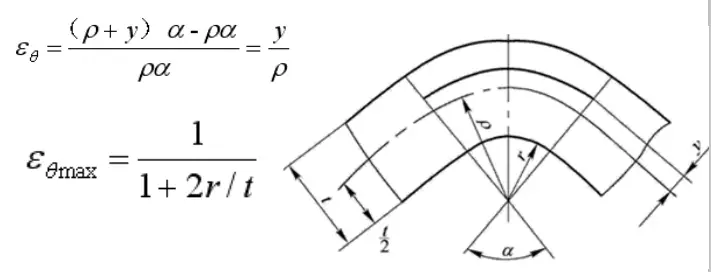

- A zona de deformação não é deformada uniformemente: a zona externa é esticada na direção tangencial; a zona interna é comprimida na direção tangencial e aparece uma camada de tensão neutra – uma camada de metal cujo comprimento não muda antes e depois da deformação.

- A espessura da zona de deformação torna-se mais fina, η= t '/ t≤1, e o grau de afinamento está relacionado ao tamanho de r.

- Mudanças na seção transversal: a placa larga permanece inalterada, a área interna da placa estreita torna-se mais larga e a área externa torna-se mais estreita.

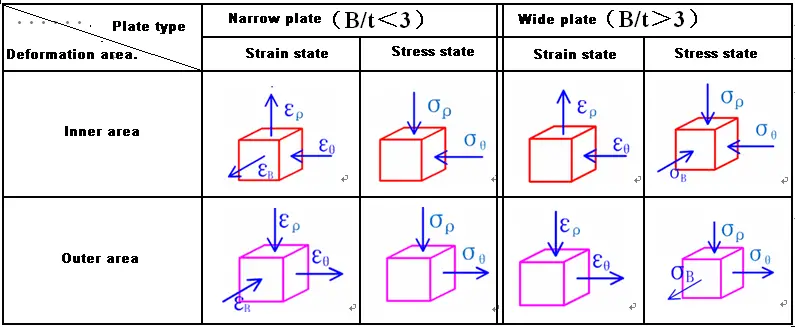

1.3 Estado de tensão e deformação na zona de deformação por flexão

Análise e controle de qualidade de peças dobradas

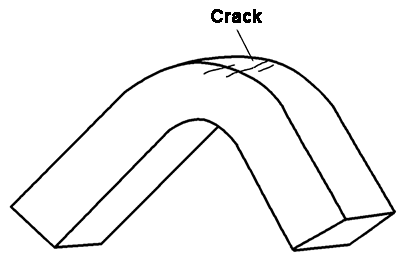

2.1 Dobrando rachadura

A trinca por flexão é um fenômeno no qual ocorrem trincas na camada externa do material na zona de deformação por flexão.

A principal razão para a ocorrência de fissuras por flexão é que o grau de deformação por flexão excede o limite de formação do material que está sendo dobrado.

As fissuras por flexão podem ser evitadas.

- Deformação por flexão

r / t —— Representa o grau de deformação por flexão.

Quanto menor r/t, maior o grau de deformação por flexão, há um raio de curvatura relativo mínimo rmin /t.

- Raio de curvatura relativo mínimo e seus fatores de influência

O raio de curvatura relativo mínimo refere-se à relação entre o raio de curvatura da fibra mais externa e a espessura da folha quando a folha é dobrada e quase racha.

Fatores que afetam o raio de curvatura relativo mínimo:

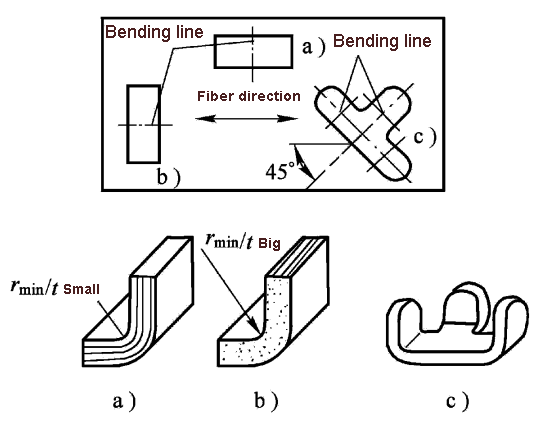

1) Propriedades mecânicas do material: boa plasticidade, pequeno rmin/t.

2) A direção da fibra da folha: a linha de dobra é perpendicular à direção da fibra, rmin/t é pequeno

3) A qualidade da superfície e lateral da folha: a qualidade da superfície e lateral são boas, rmin/t é pequeno

4) A espessura da folha é fina: rmin/t é pequeno

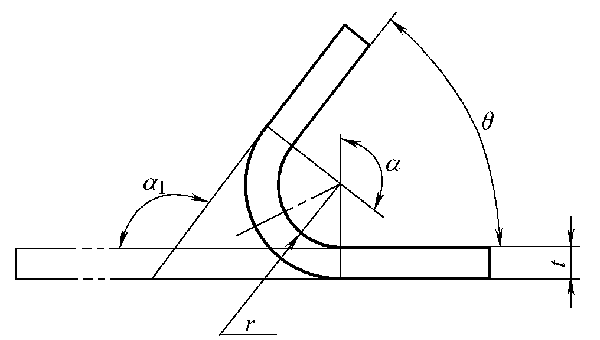

- Definição de vários parâmetros do processo de dobra:

(1) O raio do filete r da área de deformação por flexão é chamado de raio de flexão.

(2) A relação r/t entre o raio de curvatura e a espessura da chapa é chamada de raio de curvatura relativo.

(3) O raio de curvatura quando a fibra mais externa da folha está perto de rasgar durante a dobra é chamado de raio de curvatura mínimo rmin.

(4) A relação entre o raio de curvatura mínimo e a espessura da chapa é chamada de raio de curvatura relativo mínimo rmin/t.

(5) O ângulo em que a peça é dobrada, ou seja, o ângulo complementar α1 do ângulo reto da peça após a dobra, é chamado de ângulo de dobra.

(6) O ângulo diagonal α do ângulo reto entre as partes dobradas é chamado de ângulo central de flexão.

(7) O ângulo θ do lado reto do produto após a dobra é chamado de ângulo da peça dobrada.

- Medidas para controlar a flexão

(1) Selecione um material com boa plasticidade para dobrar e execute um tratamento de recozimento no material endurecido por trabalho a frio antes de dobrar.

(2) Flexão com r/t maior que rmin/t é usado.

(3) Ao organizar, faça a linha de dobra perpendicular à direção da estrutura da fibra da folha.

(4) Direcione o lado da rebarba para o lado do punção de dobra ou remova a rebarba antes de dobrar. Evite arranhões, rachaduras e outros defeitos na parte externa da peça curva.

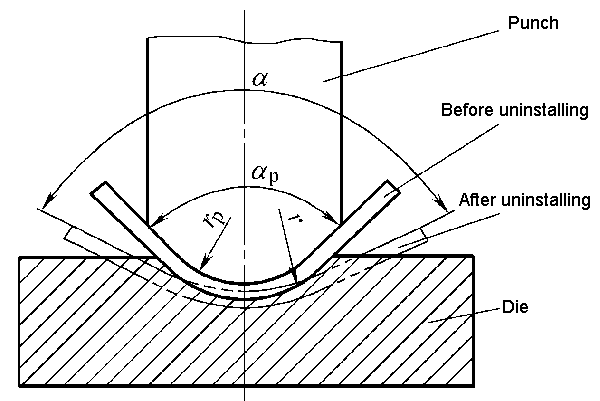

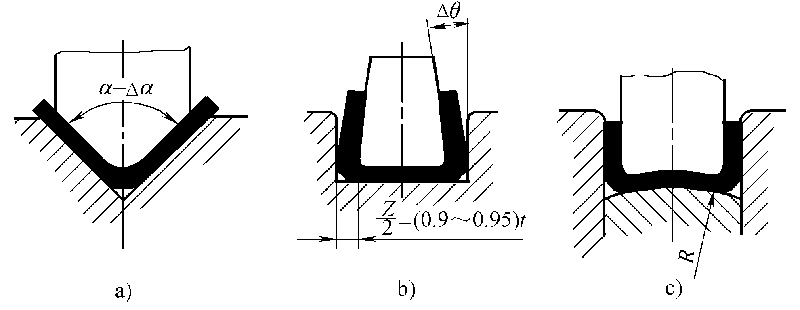

2.2 Recuperação

O rebote de flexão refere-se ao fenômeno em que a forma e o tamanho da peça dobrada tornam-se inconsistentes com o molde quando ela é retirada do molde, o que é conhecido como rebote ou retorno elástico.

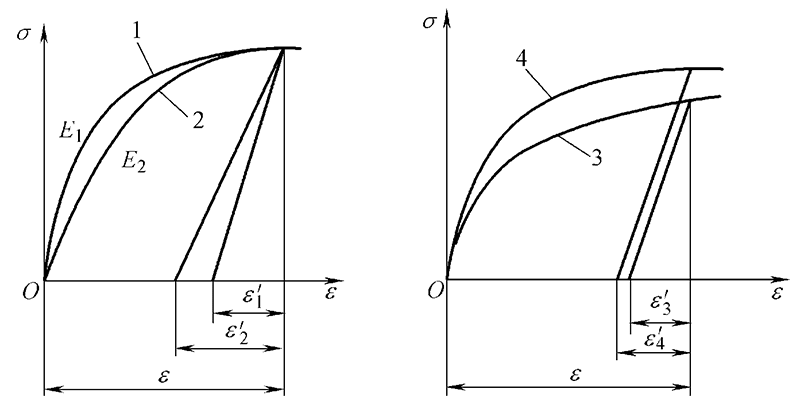

A razão para o rebote é que a deformação total durante a flexão plástica é composta de duas partes: deformação plástica e deformação elástica. Quando a carga externa é removida, a deformação plástica permanece e a deformação elástica desaparece completamente.

- Formulário de recuperação

(1) O raio de curvatura muda de rp durante o carregamento para r durante o descarregamento

(2) Mudança do ângulo da peça dobrada, a quantidade de mudança:

Δα=α-αP

Quando Δα> 0, é chamado de rebote positivo

Quando Δα<0, é chamado de rebote negativo

- Fatores que afetam a recuperação

1) Propriedades mecânicas do material: Quanto maior o limite de escoamento e maior o índice de endurecimento, maior será o retorno elástico; quanto maior o módulo de elasticidade, menor será o retorno elástico.

2) Quanto maior o raio de curvatura relativo, maior será o ressalto.

3) Quanto maior o ângulo central de flexão, maior será o comprimento da zona de deformação e maior será o valor de acumulação de retorno elástico, de modo que o retorno elástico aumentará.

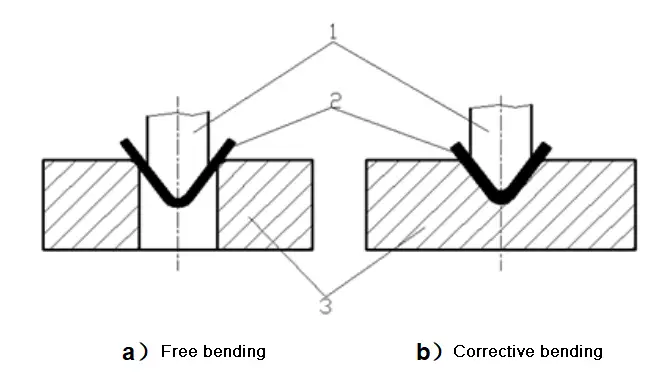

4) Método de flexão: O retorno elástico da flexão de correção é bastante reduzido em comparação com a flexão livre.

5) Formato da peça: Quanto mais complicado for o formato, maior será o ângulo de uma dobra e menor será o retorno elástico.

6) Estrutura do molde: O retorno elástico da matriz inferior é pequeno.

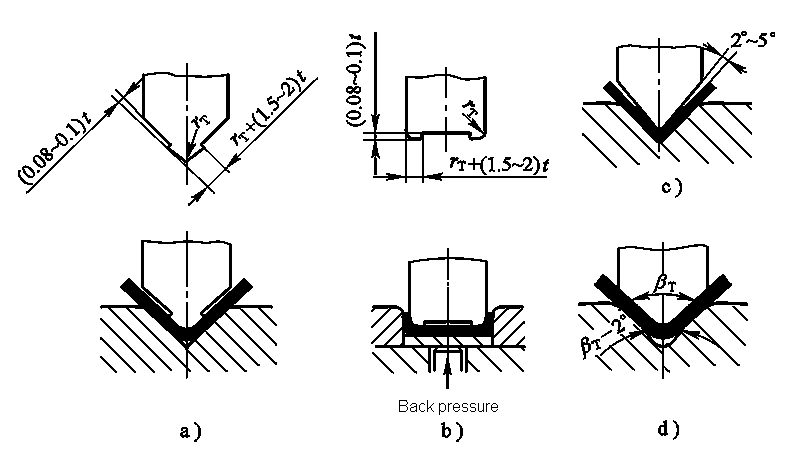

- Medidas para reduzir a recuperação

(1) Melhorar o design das peças dobradas e selecionar os materiais apropriados

1) Evite escolher r/t muito grande.

2) Tente usar uma chapa com limite de escoamento pequeno, índice de endurecimento pequeno e módulo de elasticidade grande para flexão.

(2) Adote um processo de flexão adequado para alterar o estado de tensão-deformação da zona de deformação.

1) Use flexão corretiva em vez de flexão livre.

2) Usando o processo de dobra

3) O material para endurecimento a frio deve ser recozido primeiro para reduzir o ponto de escoamento σs. Para materiais com grande rebote, a flexão a quente pode ser usada, se necessário.

(3) Projete razoavelmente a matriz de dobra

1) Método de compensação

2) Faça o molde em saliências parciais

3) Método de molde macio

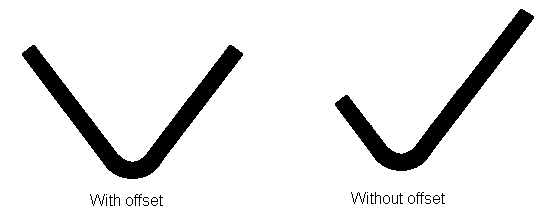

2.3 Deslocamento

Offset refere-se ao fenômeno de a folha em bruto se mover no molde durante o processo de dobra.

Como resultado do deslocamento, o comprimento dos dois lados retos da parte dobrada não atende aos requisitos do desenho, portanto o deslocamento deve ser eliminado.

- Razões para compensação

(1) A forma da peça bruta da parte dobrada é assimétrica à esquerda e à direita.

(2) O posicionamento da peça bruta é instável e o efeito da pressão não é ideal.

(3) A estrutura do molde é assimétrica à esquerda e à direita.

- Medidas para controlar o deslocamento

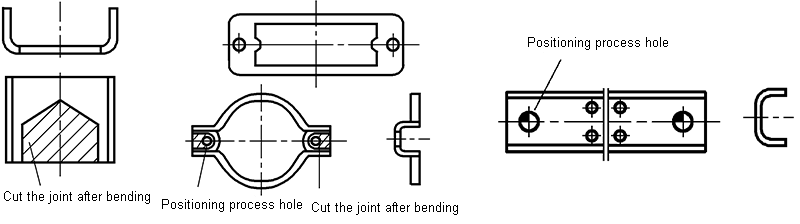

1) Escolha um método confiável de posicionamento e prensagem e use uma estrutura de molde adequada

2) Para pequenas peças dobradas assimétricas, o processo de dobra emparelhada e depois corte deve ser adotado

2.4 Distorção e empenamento de seções transversais de chapas

2.5 A zona de deformação torna-se mais fina e o comprimento da peça dobrada aumenta

Isso torna difícil determinar com precisão o tamanho da peça bruta.

A etapa de projeto da matriz de dobra é projetar primeiro a matriz de dobra e, em seguida, a matriz de moldagem.

Cálculo do processo de dobra

3.1 Cálculo do tamanho da peça bruta da peça dobrada

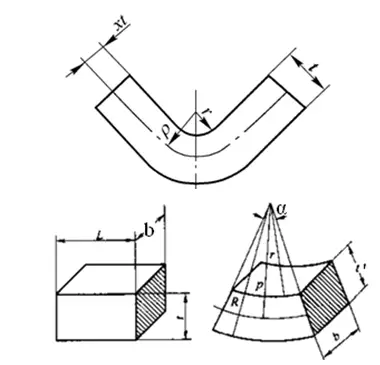

- Posição da camada neutra de deformação

A camada de tensão neutra refere-se a uma camada de metal com um comprimento constante antes e depois da deformação por flexão ou uma camada de metal com deformação tangencial zero em uma região de deformação por flexão.

Volume igual antes e depois da flexão: Lbt=π(R2-r2)bα/2π

Simplificado: ρ=(r+ηt/2)η

Abreviado como: ρ=r+χt

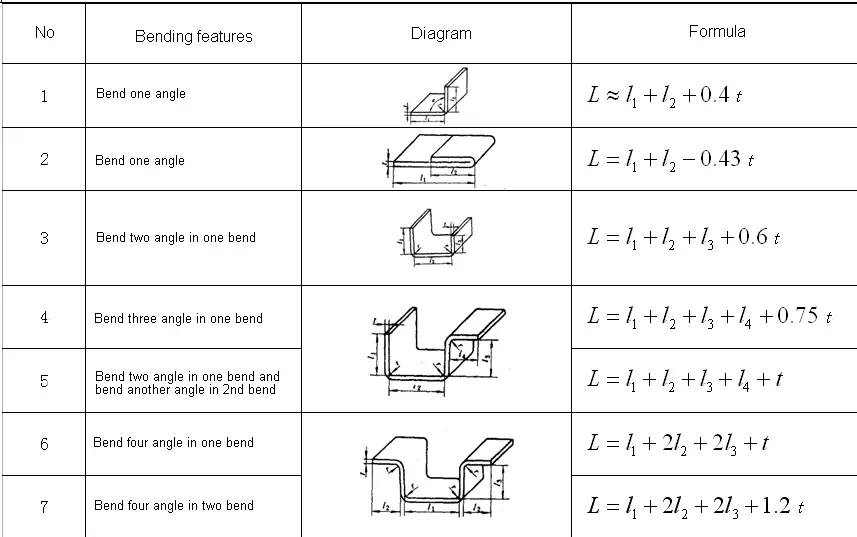

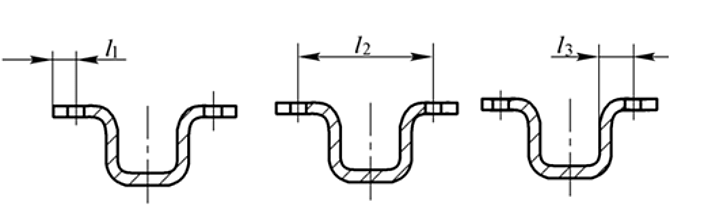

2. O cálculo do comprimento da peça bruta da peça dobrada

(1) Dobrar peças com raio de filete r> 0,5t

1) Partindo de uma extremidade da peça dobrada, divida-a em vários segmentos retos e circulares.

2) Encontre o coeficiente de deslocamento da camada neutra χ de acordo com a Tabela 4-3.

3) Determine o raio de curvatura ρ da camada neutra de cada segmento de arco de acordo com a fórmula (4-3)

4) De acordo com o raio de curvatura ρ1, ρ2 de cada camada neutra e os ângulos centrais de curvatura correspondentes α1, α2…, calcule o comprimento de cada segmento de arco ll, l2… leu=πρeuαeu/180°

5) Calcule o comprimento total de expansão L = a + b + c +… + l1 + eu2 + eu3 +…

(2) Curvas com raio de filete r <0,5t – fórmula empírica

Exemplo de cálculo do comprimento desdobrado de uma peça curva

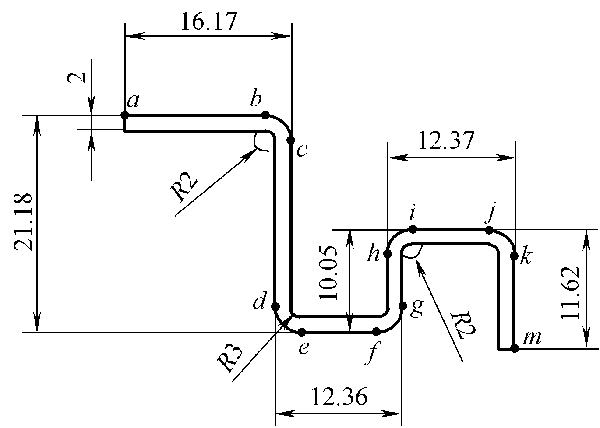

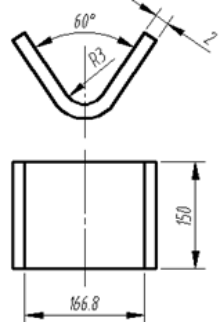

Exemplo 4-1 Dobre a peça mostrada na Figura 4-30 e tente calcular seu comprimento desdobrado.

Solução: (1) A peça de trabalho é dividida em segmentos de linha reta labeucdeuefeuaheujjeuquilômetros e segmentos de arco la.C.eudeeufgeuoieubrincadeira do ponto a.

(2) Calcule o comprimento estendido do segmento de arco.

Para os arcos la.C.euoieubrincadeira: R = 2mm, t = 2mm, então r/t = 2/2 = 1, e se χ= 0,3 for encontrado na Tabela 4-3, então:

Comprimento do arco la.C. = euoi = eubrincadeira = (2土0,3 × 2) × π/2 = 4,082 (mm)

Para o arco ldeeufg: R = 3 mm, t = 2 mm, então r/t = 3/2 = 1,5. De acordo com a Tabela 4-3, χ= 0,36, então:

Comprimento do arco lde = eufg = (2 ± 0,36 × 2) × π/ 2 = 5,84 (mm)

(3) Calcule o comprimento total da peça bruta dobrada:

eu = ∑/ eu borda reta + ∑eu canto arredondado = euab + eucd + euef + euah + eueu j + euquilômetros + eua.C. + eude + eufg + euoi + eubrincadeira

= 16,17-4 + 21,18-9 + 12,36-10 + 10,05-9 + 12,37-8 + 11,62-4 + 3 × 4,802 + 2 × 5,84 = 65,836 mm

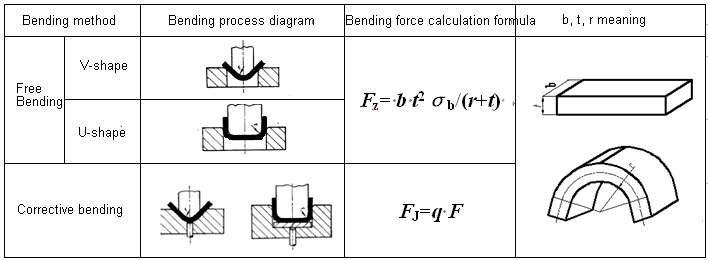

3.2 Cálculo da força do processo de flexão

- Cálculo da força de flexão

Cálculo da força de pressão ou força de ejeção

- Força de pressão: FS=CSFZ

- Força de ejeção: FD=CDFZ

- Determinação da pressão nominal da prensa

Para flexão livre com prensagem, a seleção da tonelagem da prensa precisa considerar a força de flexão e a força de prensagem, ou seja:

Fimprensa≥1,2(Fz+FS)

Para a correção da flexão, apenas a correção da força de flexão pode ser considerada na seleção da tonelagem da prensa, ou seja:

Fimprensa≥1,2FJ.

Exemplo de seleção de imprensa

Exemplo 4-2 Dobre a peça em forma de V mostrada na Figura 4-32. O material conhecido é o aço 20 e a resistência à tração é de 400 MPa. Tente calcular a flexão livre e corrija a força de flexão respectivamente. Ao usar o dispositivo de prensa, tente selecionar a tonelagem da prensa.

Solução: Da fórmula da Tabela 4-6:

Ao dobrar livremente: FZ = b * t2σb / (r + t) = 150 × 2 × 2 × 400 / (3 + 2) = 48.000 (N)

FS =CSFZ = 0,4 × 48.000 = 19.200 (N)

Então a potência total do processo é: FZ +FS = 48.000 + 19.200 = 67,2 (KN) então a tonelagem do equipamento: Fimprensa ≥ 1,2 (FZ +FS) = 1,2 × 67,2 = 80,64 (KN).

Quando a flexão é corrigida, q pode ser considerado como 50MPa na Tabela 4-7 e pode ser obtido a partir da fórmula na Tabela 4-6:

FJ. = q * A = 50 × 166,8 × 150 = 1251 (KN)

Então a tonelagem do equipamento: Fimprensa ≥ 1,2*FJ. = 1,2 × 1251 = 1501,2 (KN).

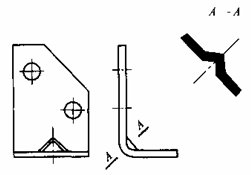

Projeto de processo de dobra

4.1 Análise do processo de dobra

A capacidade de fabricação da peça dobrada refere-se a se a forma, tamanho, precisão, materiais e requisitos técnicos da peça dobrada atendem aos requisitos tecnológicos do processo de dobra, ou seja, a adaptabilidade da peça dobrada ao processo de dobra – um requisito sob a perspectiva do design de produto.

- Requisitos de formato para peças curvas

(1) Para evitar deslocamento durante a flexão, é necessário que a forma e o tamanho da peça dobrada sejam tão simétricos quanto possível.

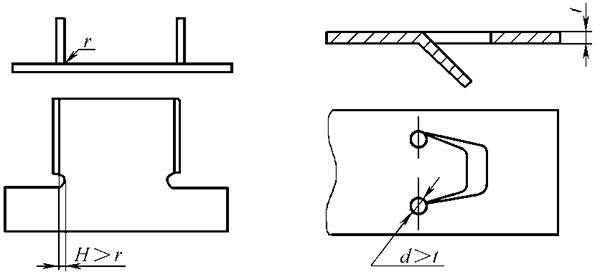

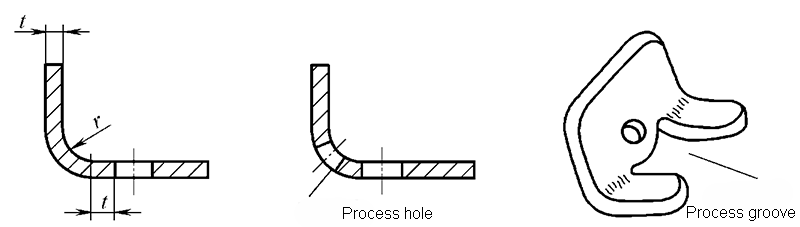

(2) Ao dobrar uma seção da borda localmente, para evitar rasgar a raiz da dobra, uma ranhura deve ser cortada entre a parte dobrada e a parte não dobrada ou o furo do processo deve ser perfurado antes de dobrar

(3) Adicione tiras de conexão e furos de processo de posicionamento.

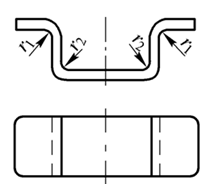

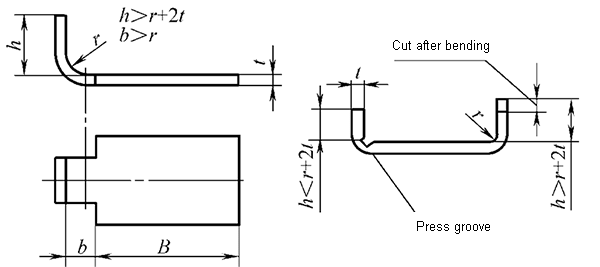

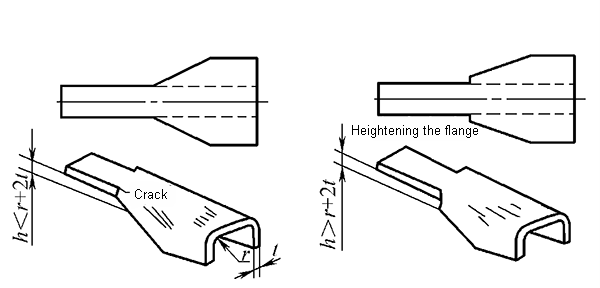

2. Requisitos dimensionais para peças dobradas

(1) O raio de curvatura não deve ser menor que o raio de curvatura mínimo.

(2) A altura do lado reto da parte curva deve atender: h> r + 2t

(3) A distância entre a borda do furo da peça dobrada deve atender aos seguintes requisitos:

- Requisitos de precisão para peças dobradas

A tolerância dimensional das peças dobradas deve estar em conformidade com GB/T13914-2002,

Tolerância de ângulo de acordo com GB/T13915-2002,

A tolerância de posição não marcada está em conformidade com GB/T13916-2002,

O desvio limite das dimensões sem tolerâncias está em conformidade com GB/T15055-2007

- Requisitos de material para peças curvas

O material da peça dobrada deve ter boa plasticidade, uma pequena relação de escoamento e um grande módulo de elasticidade

- Requisitos para dimensionamento

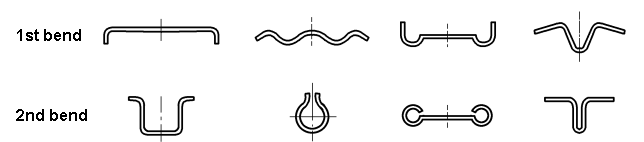

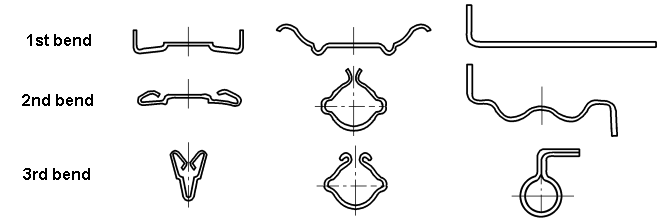

4.2 Arranjo do processo de peças dobradas

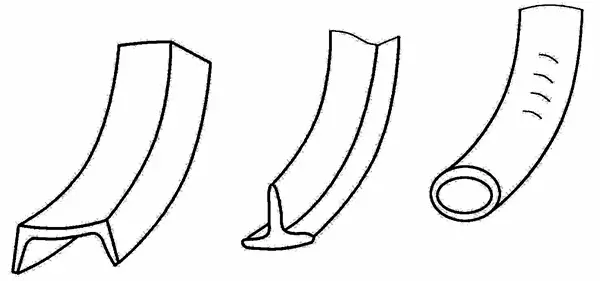

1) Peças curvas simples: flexão única. Dobrar peças com formas complexas: Duas ou mais formas de dobra.

2) Dobrar peças com tamanho de lote grande e tamanho pequeno: Use matriz progressiva ou matriz composta tanto quanto possível.

3) Quando forem necessárias dobras múltiplas: dobre ambas as extremidades primeiro e depois dobre a parte do meio. A curva anterior deve levar em conta o posicionamento confiável da última curva.

4) Quando o formato da peça dobrada não for simétrico: dobre o máximo possível e depois corte.

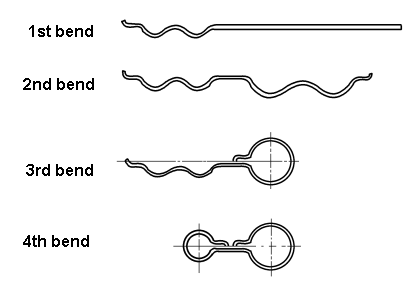

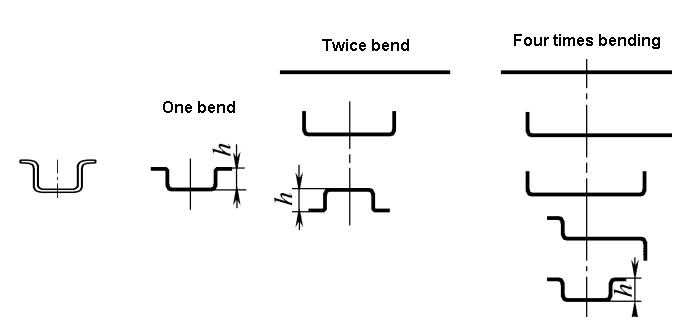

Arranjo do processo de peças dobradas típicas

Uma curva

Dobre duas vezes

Curvatura tripla

Quatro curvas

Arranjo flexível de peças flexíveis

- Forma da peça de trabalho

- Requisitos de precisão

- Tamanho do batch

Projeto de molde de dobra

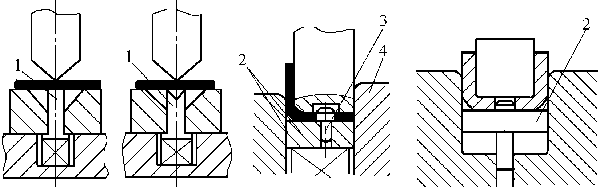

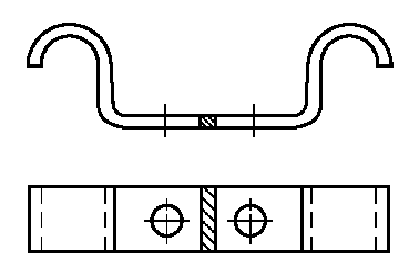

5.1 Tipo e estrutura do molde de dobra

De acordo com o grau de combinação do processo, a matriz de dobra pode ser dividida em:

- Matriz de dobra de processo único

- Matriz de flexão composta

- Matriz de flexão progressiva

De acordo com o formato da peça, a matriz de dobra pode ser dividida em:

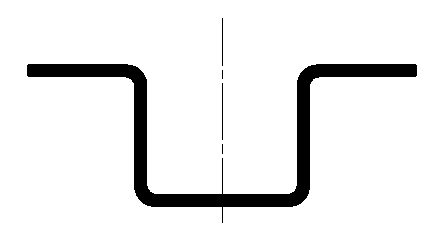

- Matriz de dobra em forma de V

- Matriz de dobra em forma de L

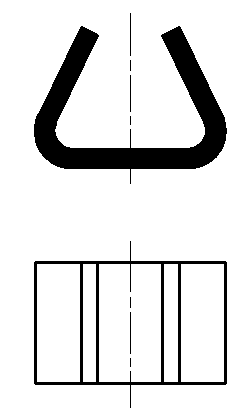

- Matriz de dobra em forma de U

- Matriz de flexão quadrilátero

- Matriz de dobra em forma de Z

- Matriz de dobra redonda

- Molde de dobra para dobradiça

- …

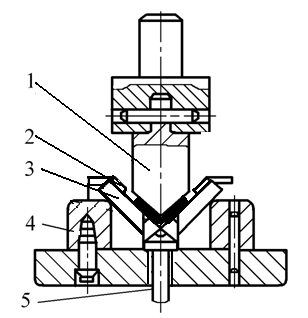

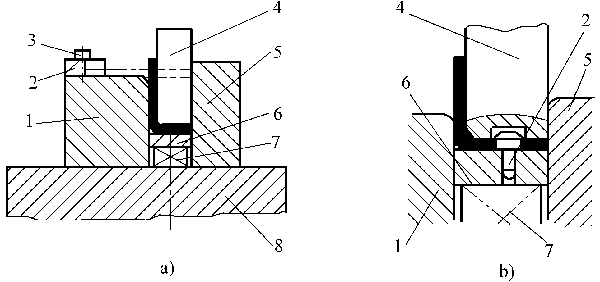

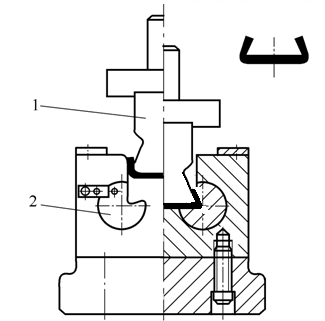

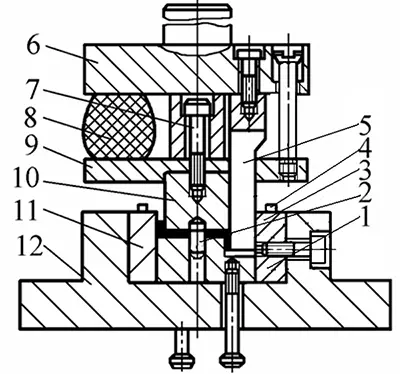

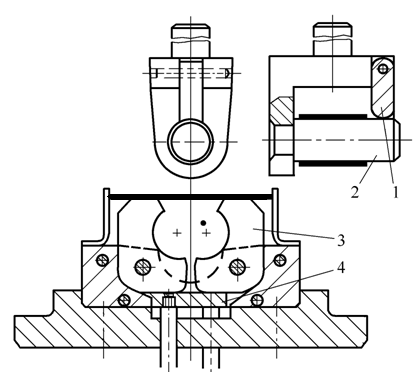

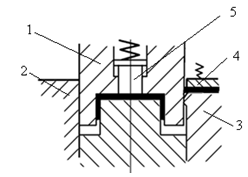

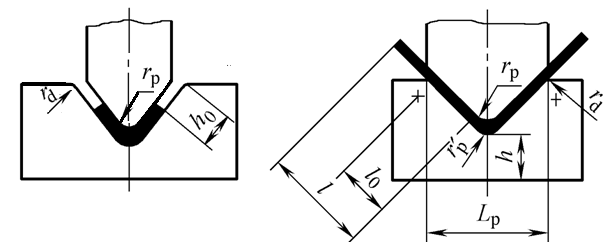

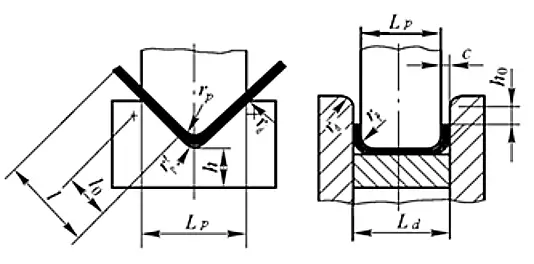

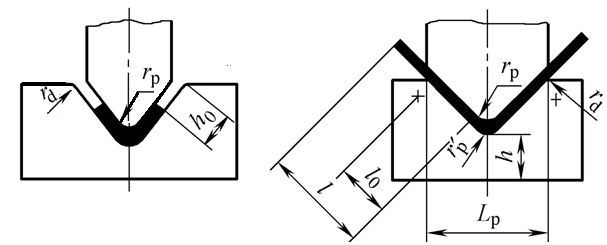

- Matriz de dobra em forma de V

Matriz de dobra de precisão em forma de V

- 1- soco

- Placa de 2 posicionamentos

- dado de 3 movimentos

- 4- placa de suporte

- 5- ejetor

Matriz de dobra de precisão em forma de V

- Matriz de dobra em forma de L

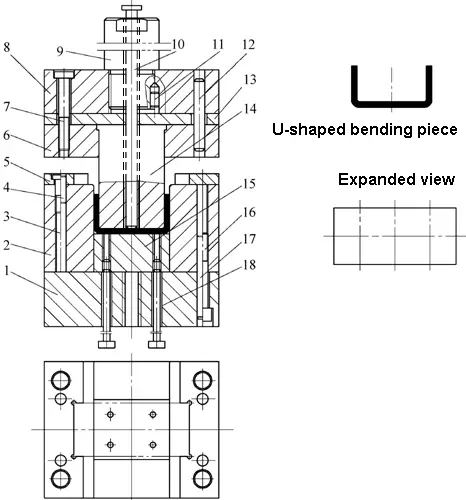

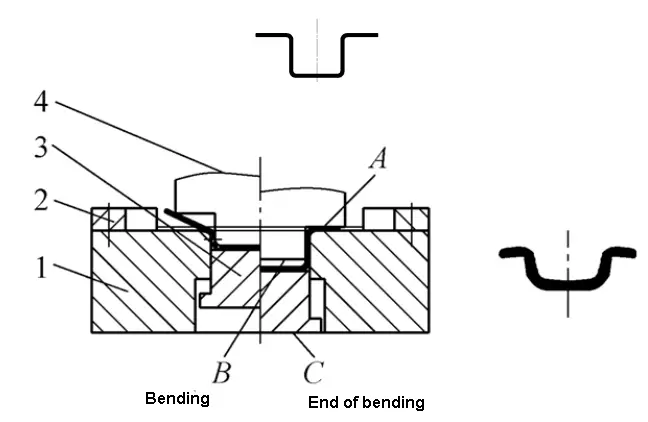

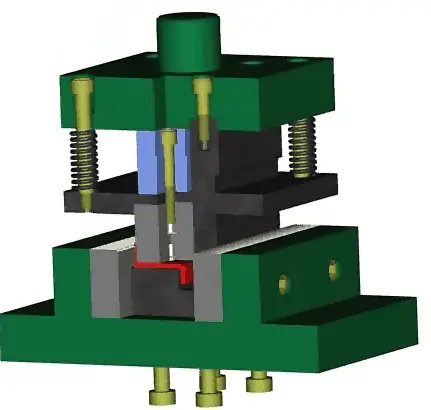

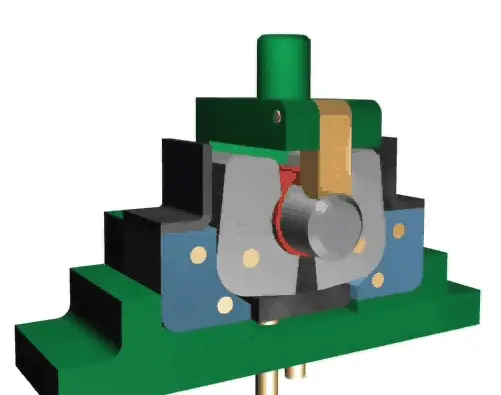

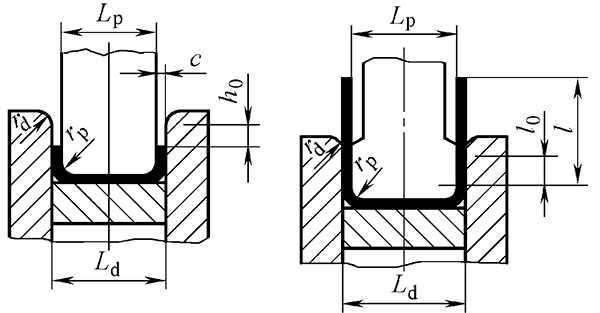

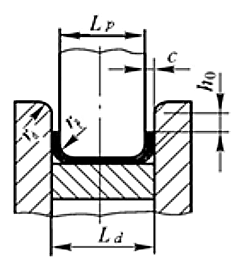

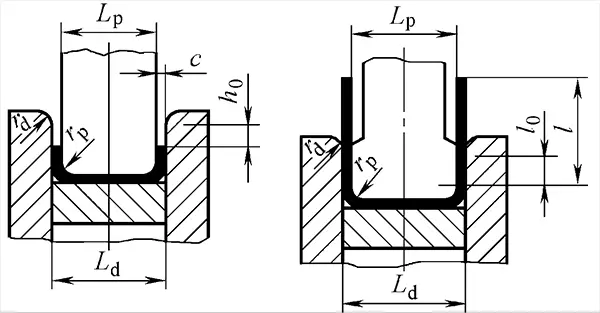

3. Matriz de flexão em forma de U

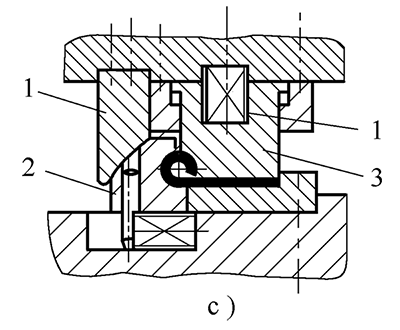

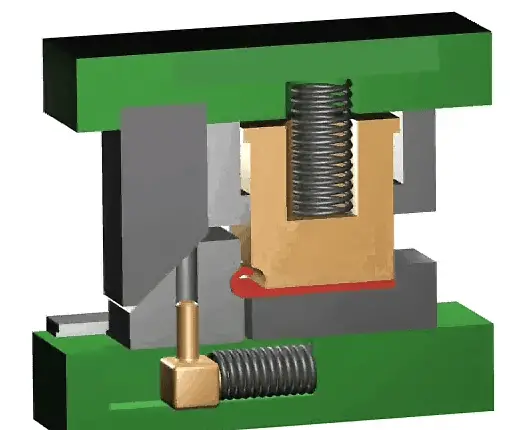

Matriz de dobra para peças de ângulo fechado

Matriz de dobra de ângulo fechado-1

Matriz de dobra de ângulo fechado-2

1 matriz macho 2 matriz fêmea rotativa 3 molas

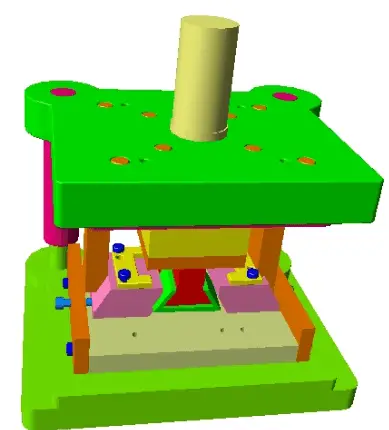

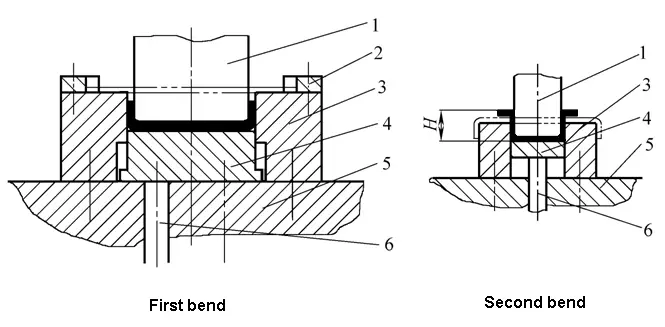

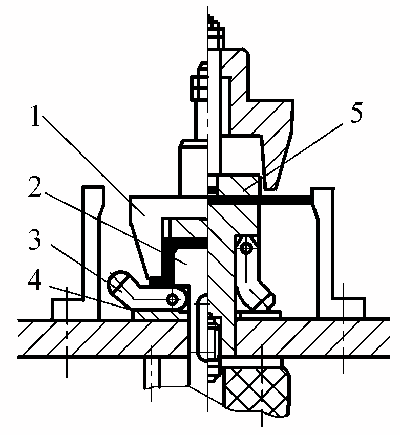

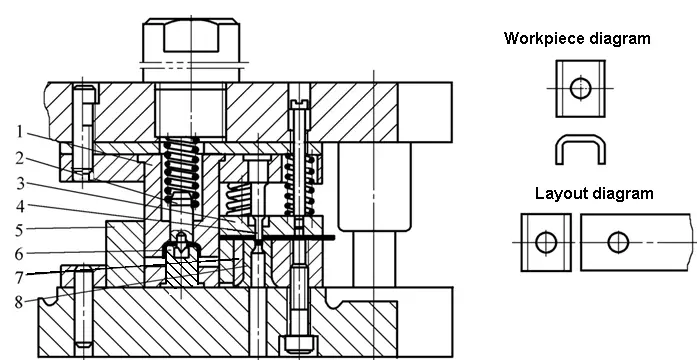

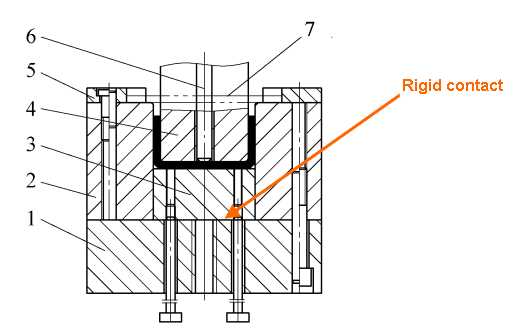

4. Matriz de flexão quadrilátero

Molde de dobra de formação quadrilátero de uma só vez

Matriz de dobra para quadrilátero formando duas vezes

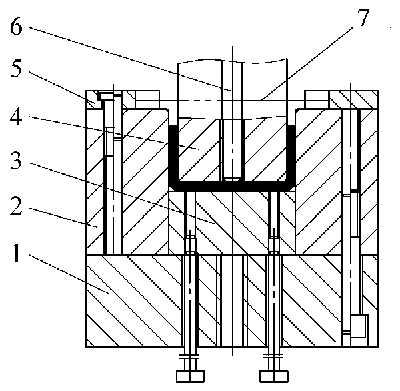

Matriz de flexão composta para quadrilátero

- 1-Matriz côncava e côncava

- 2-Mulher morre

- 3-Soco em movimento

- 4-Ejetor

- 5-Base do molde inferior

- Placa de 6 posicionamentos

- Bloco de 7 impulsos

- 8-Puxador

Matriz de flexão composta para quadrilátero

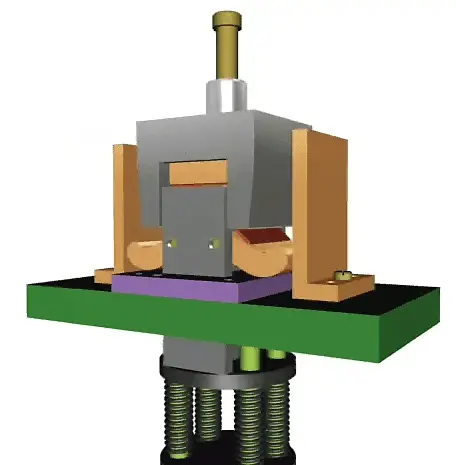

Molde de flexão quadrilátero com pêndulo

- 1-Morra

- Punção 2 móveis

- Bloco de 3 pêndulos

- 4-Placa de apoio

- Bloco 5-empurrador

Matriz de dobra do quadrilátero oscilante da matriz côncava

- Matriz de dobra em forma de Z

Matriz de dobra única em forma de Z

Matriz de dobra para dobrar peças em forma de Z em duas etapas

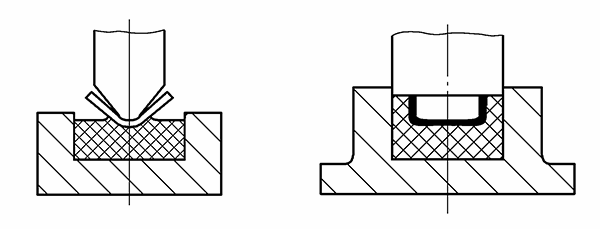

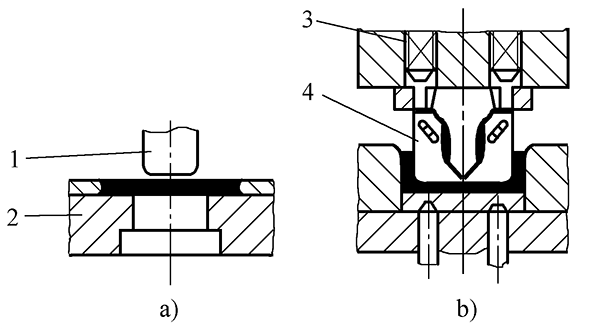

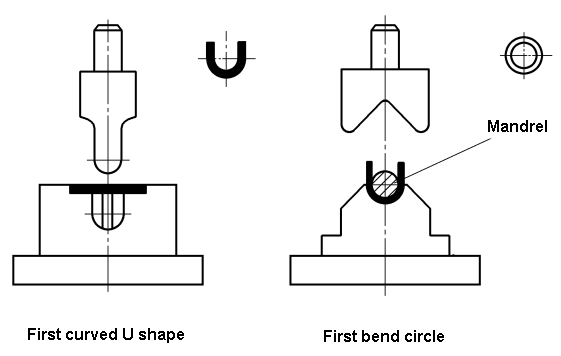

- Matriz de dobra redonda

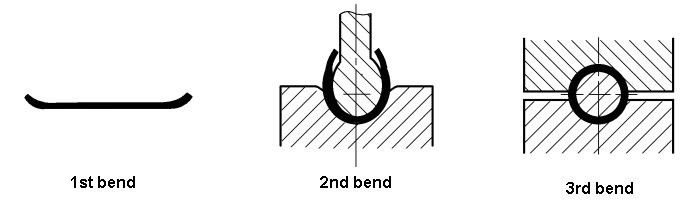

Dobra redonda e dobra duas vezes

Dobra redonda morre-uma curva

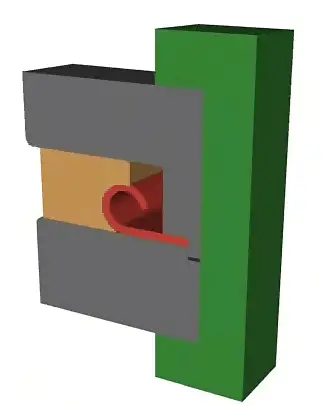

Matriz de formação de dobra única para peça circular com matriz giratória

- 1- suporte

- 2 socos

- dado de 3 balanços

- Placa de 4 ejetores

Matriz de formação de dobra única para grandes peças redondas com matriz oscilante

Dois processos dobrando um grande círculo

Três passos dobrando um grande círculo

- Molde de dobra para dobradiça

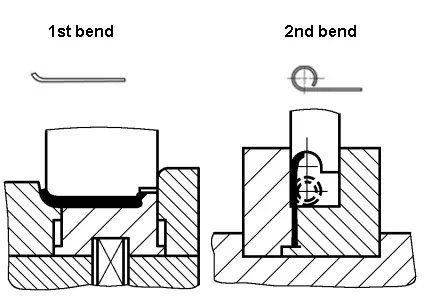

Matriz de dobra dupla da peça da dobradiça

Matriz de dobra única da peça da dobradiça

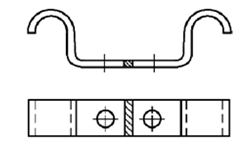

- Outras matrizes de flexão

(1) Molde composto de corte e dobra

(2) Matriz de flexão progressiva

5.2 Projeto de peça de molde de dobra

- Projeto de peças de trabalho

(1) Raio do filete do punção

(2) Raio do filete da matriz

(3) Profundidade da matriz

(4) Folga da matriz convexa e côncava

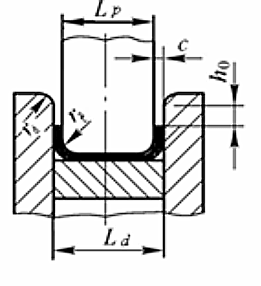

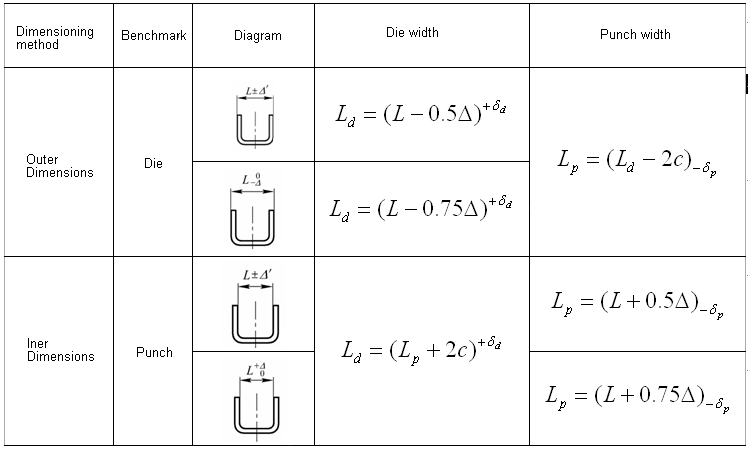

(5) Largura da matriz convexa e côncava em forma de U

(1) Raio do filete de punção

1) Quando r≥rminpegue rp = r, onde rmin é o raio de curvatura mínimo permitido pelo material.

2) Quando r

3) Quando r/t > 10, o retorno elástico deve ser considerado e o raio do raio de filete do punção deve ser corrigido.

4) A parte inferior da matriz de dobra em forma de V pode ser aberta ou retraída com ranhura ou raio de filete: r'p = (0,6-0,8) (rp + t).

(2) Raio do filete da matriz

O tamanho do raio do canto da matriz afeta a força de flexão, a vida útil da matriz de flexão e a qualidade da peça dobrada durante o processo de flexão.

- Quando t≤2mm, rd= (3-6)t

- Quando t = 2-4 mm, rd= (2-3) t

- Quando t> 4 mm, rd= 2t

(3) Profundidade da matriz

(4) Folga da matriz convexa e côncava c

O tamanho da folga entre a matriz macho e fêmea afeta a força de flexão, a vida útil da matriz de flexão e a qualidade da peça dobrada.

- Placa de aço c = (05 ~ 1,15)t

- Metais não ferrosos c = (1 ~ 1,1)t

Quando a precisão da peça dobrada é alta, o valor da folga deve ser reduzido adequadamente e c = t pode ser obtido.

A folga da matriz da peça dobrada em forma de V não precisa ser projetada. Pode ser obtido ajustando a altura de fechamento da prensa.

(5) Largura da matriz curva convexa e côncava em forma de U

2.Design de peças de posicionamento

Como a peça bruta alimentada na matriz de dobra é uma peça única, as peças de posicionamento usadas na matriz de dobra são placas ou pinos de posicionamento.

3.Design de prensagem, descarga e alimentação de peças

4.Design de peças fixas

Incluindo: alça da matriz, assento superior da matriz, assento inferior da matriz, poste guia, luva guia, placa de apoio, placa de fixação, parafusos, pinos, etc., consulte o design da matriz cega.

4 tipos de processo de estampagem de metal

- Estamparia de metal e design de matrizes: supressão

- Estamparia de metal e design de matriz: dobra

- Estamparia de metal e design de matrizes: estampagem profunda

- Estamparia de metal e design de matrizes: conformação