Na engenharia mecânica e mecânica, um furo é uma abertura ou cavidade que é perfurada ou perfurada em uma peça de trabalho. Os furos podem ter diferentes formatos, tamanhos, profundidades e orientações, que desempenham um papel crucial na melhoria da funcionalidade e desempenho do produto acabado.

Este artigo discutirá os diferentes tipos de furos na usinagem e mostrará como escolher o melhor tipo de furo para o seu projeto.

O que significa recursos de furo durante a usinagem?

A definição geral de furo na usinagem refere-se a uma abertura ou cavidade tridimensional que se estende da superfície de uma peça até seu interior. Se você analisar os produtos que usamos todos os dias, verá que quase todos eles contêm um buraco, desde os utensílios de cozinha até o carro. Portanto, é uma das características mais importantes em qualquer indústria manufatureira.

Os furos são geralmente considerados de formato cilíndrico. No entanto, existem numerosos processos de usinagem que podem produzir furos de vários formatos, incluindo quadrados, retangulares, escalonados, ovais e cônicos. Além disso, algumas técnicas de usinagem para criar furos incluem perfuração, mandrilamento, alargamento, rosqueamento, brochamento e perfuração a laser.

Recursos de furo

O projeto ou modelo 3D de uma peça ou produto determina o furo necessário e suas características, determinando assim a decisão sobre quais operações de usinagem e ferramentas de medição são adequadas para criar aquele furo específico.

Normalmente, um projeto inclui as seguintes características de um furo;

- forma e tamanho

- profundidade

- Localização do furo

- Tolerâncias de furo

- Requisitos de acabamento de superfície

- Chanfre as bordas ou a parte inferior do furo

Tipos de furos típicos

Os furos são classificados em diferentes tipos na engenharia e na indústria de engenharia, dependendo de suas funções e requisitos específicos. Cada tipo de furo serve a um propósito específico. Agora vamos falar brevemente sobre cada um desses tipos de furos.

1. Buraco simples

Um furo simples é um recurso simples usado na fabricação. É um furo cilíndrico reto com seção transversal circular que é perfurado em uma peça de trabalho. O furo tem diâmetro constante e se estende por toda a espessura do material. Furos simples são frequentemente usados para fins de espaçamento, posicionamento ou montagem.

2. Através do furo

Um furo passante se estende completamente através do material. Basicamente contém uma abertura em ambos os lados do material. Essas aberturas podem ser usadas para conectar duas peças de material ou para permitir que o fluido flua através do material. Esse design permite maior flexibilidade no uso do material e pode ser encontrado em diversas aplicações.

3. Buraco cego

Um furo cego, também conhecido como furo cego, é uma cavidade que não atravessa todo o material. O orifício é fechado na parte inferior e fornece um recesso para parafusos, fixadores, ranhuras, buchas e outros componentes.

Furos cegos são frequentemente usados em madeira e metalurgia para garantir um ajuste perfeito e para esconder parafusos ou peças para uma melhor aparência. O uso de furos cegos também pode criar formas complexas, o que é importante em indústrias onde a precisão é necessária.

4. Furo cônico

Um furo cônico é um furo cujo diâmetro muda gradualmente de uma extremidade à outra. Este tipo de furo pode ser usado para diversos fins. Por exemplo, furos cônicos podem ser usados para criar um ajuste de interferência, um tipo de conexão que mantém dois componentes juntos por meio de pressão.

5. Furo roscado

Um furo roscado é um furo roscado criado cortando roscas no material. O processo de corte de rosca é usado para criar essas roscas. O rosqueamento é feito com uma ferramenta especial chamada macho, que é usada para cortar roscas no material.

Furos roscados são frequentemente usados para aceitar parafusos ou porcas e fornecer um método de fixação seguro. Este método de fixação é frequentemente preferido a outros métodos devido à sua facilidade de uso e confiabilidade.

6. Furo escareado

Um rebaixamento é um furo maior e mais profundo do que um furo existente. Uma superfície plana é criada ao redor do furo perfurando uma depressão cilíndrica em um material. Este orifício de fundo plano tem um diâmetro maior na parte superior, fornecendo uma superfície para a cabeça de um parafuso ou perno repousar. Isso evitará que o parafuso ou perno se projete acima da superfície.

As brocas escareadoras são úteis em metal e marcenaria porque criam uma superfície precisa e plana. Eles também podem ser usados para esconder as cabeças dos parafusos ou porcas.

7. Abaixe

Um rebaixamento é um furo em forma de cone criado pela perfuração de um material. Isso é feito para garantir que a cabeça de um parafuso ou perno fique nivelada com a superfície do material. Isso garante que a superfície seja plana e que nenhuma parte do parafuso ou perno fique saliente. Isto é particularmente importante em aplicações onde existe o risco de peças salientes causarem danos ou ferimentos.

Dependendo das necessidades da aplicação, os escareadores podem ser fabricados em vários tamanhos e formatos e usados com uma variedade de materiais, incluindo madeira, metal e plástico.

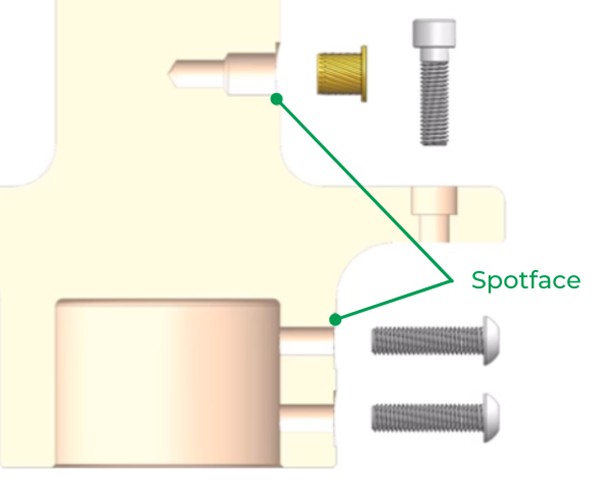

8. Exercícios de contador

As contra-brocas são um complemento essencial a qualquer caixa de ferramentas. Eles são usados para criar um recesso para a cabeça de um fixador, de modo que fique nivelado com a superfície do material. Isso proporciona um acabamento esteticamente mais agradável e garante que o fixador fique bem preso.

Os rebaixos são usados em muitas indústrias para criar fixadores precisos e seguros, que são essenciais para a segurança e a qualidade.

9. Faça o furo

Um furo de fundo plano é um furo de fundo plano perfurado em um material para criar uma superfície plana para uma arruela ou outro componente. Esta é uma técnica importante que garante uma distribuição uniforme da força e evita danos.

Esses furos podem criar uma superfície plana ao redor de um furo para um parafuso ou parafuso e melhorar a aparência do produto, fornecendo uma superfície lisa.

Outros tipos de furo

- através do orifício: Um orifício com diâmetro maior que o parafuso ou parafuso que passa, permitindo que o parafuso ou parafuso se mova livremente.

- Furo perfurado: Refere-se aos furos que são suavizados e calibrados com um alargador para obter diâmetro e superfície precisos.

- Buraco sobreposto: Um furo que se sobrepõe a outro furo é frequentemente usado na fabricação de chapas metálicas para unir peças.

- Buraco quebrado: Furos descontínuos que apresentam quebras ou quebras em seu formato.

Visualização rápida: uma tabela para tipos de furos

| Tipo de furo | Propósito | forma |

| Buraco simples | Para fins de liberação, localização ou montagem | Furo cilíndrico reto com seção transversal circular |

| através do orifício | Usado para unir duas peças de material ou para permitir que o fluido flua através do material. | Contém uma abertura em ambos os lados do material |

| buraco cego | Garante um ajuste perfeito e oculta quaisquer parafusos ou peças para uma melhor aparência | Uma cavidade que não se estende por todo o material |

| Furo cônico | Usado para criar um ajuste à pressão | O diâmetro muda gradualmente de uma extremidade à outra |

| Furo roscado | Para segurar parafusos ou porcas | O furo roscado criado cortando roscas no material |

| Furo escareado | Usado para criar uma superfície plana ao redor do furo | O buraco que se torna maior e mais profundo do que um buraco existente |

| Afundar | Ele garante que a cabeça de um parafuso ou perno possa ficar nivelada com a superfície do material | O furo em forma de cone é criado perfurando um material |

| Contra-broca | Ele cria uma depressão para a cabeça do fixador, de modo que fique nivelado com a superfície do material. | Eles são criados expandindo o furo existente com uma broca adequada |

Como escolher o tipo certo de furo?

A escolha do tipo certo para seus projetos de usinagem ou fabricação depende inteiramente dos requisitos, especificações, uso final e tipo de material da peça. Seguir estas etapas ajudará você a escolher o tipo de furo certo para o seu projeto e garantir um resultado bem-sucedido.

- Considere o uso final ou finalidade: Determine a finalidade do furo e o tipo de material com o qual você está trabalhando. Isso o ajudará a decidir o tamanho e o formato do buraco.

- Determine o tamanho e a forma: Determine o tamanho e a forma do furo dependendo da finalidade. As formas mais comuns são redondas, quadradas e retangulares.

- Tipo de material: O tipo de material com o qual você está trabalhando determinará o tipo de serra copo ou broca que você precisa.

- profundidade do furo: Determine a profundidade necessária do furo. Isso o ajudará a escolher a serra copo ou o comprimento correto da broca.

- Fonte de energia: Escolha a fonte de energia certa para o trabalho. Por exemplo, se você estiver perfurando materiais grossos ou duros, poderá precisar de uma furadeira mais potente.

Concluindo

Os furos desempenham um papel crucial na melhoria da funcionalidade e do desempenho do produto acabado. Porém, a escolha do tipo errado de furo e a usinagem de baixa qualidade podem afetar significativamente o resultado final. Portanto, é importante fazer uma pesquisa completa e consultar especialistas antes de tomar uma decisão.