A prensa dobradeira é utilizada principalmente para dobrar chapas de metal em linha reta. A chapa metálica pode ser moldada em várias formas geométricas através do uso de uma matriz simples e equipamento de processamento, bem como por estiramento, estampagem, puncionamento e prensagem de papelão ondulado.

Na produção prática, a prensa dobradeira é empregada principalmente para dobrar gabinetes de metal, caixas, vigas em U e retângulos com diversas formas geométricas. Este processo apresenta diversas vantagens, como alta retilineidade à flexão, ausência de marcas de dentes, sem descamação e sem rugas.

Com o avanço contínuo da tecnologia de fabricação de dobradeiras CNC, ela se tornou cada vez mais popular entre as empresas de fabricação de chapas metálicas devido à sua alta precisão de posicionamento, conveniência, compensação flexível de perturbações e produtos processados consistentes.

No entanto, otimizar a utilização da prensa dobradeira para maximizar suas funções e benefícios continua sendo uma questão urgente para os fabricantes de dobradeiras CNC em circunstâncias limitadas.

Com o tempo, expandimos efetivamente a funcionalidade da dobradeira e acumulamos experiência através da adição de ferramentas auxiliares e da modificação de matrizes existentes, bem como através da aplicação flexível no local de trabalho.

Este artigo, usando a prensa dobradeira de controle numérico AMADA HFT170 como exemplo, fornece um guia completo para seu uso e técnicas.

1. Adicione ferramentas auxiliares

Para utilizar a máquina-ferramenta com flexibilidade e facilidade, é essencial incorporar ferramentas auxiliares. A adição de ferramentas auxiliares não apenas expande as capacidades de processamento da máquina, mas também aumenta sua eficiência de processamento.

1) Placa de transição (placa intermediária auxiliar da matriz rápida)

A altura de abertura de uma prensa dobradeira refere-se à distância entre as mesas de trabalho superior e inferior. A prensa dobradeira de controle numérico HFT170 apresenta uma grande altura de abertura, o que permite uma faixa de processamento ampliada.

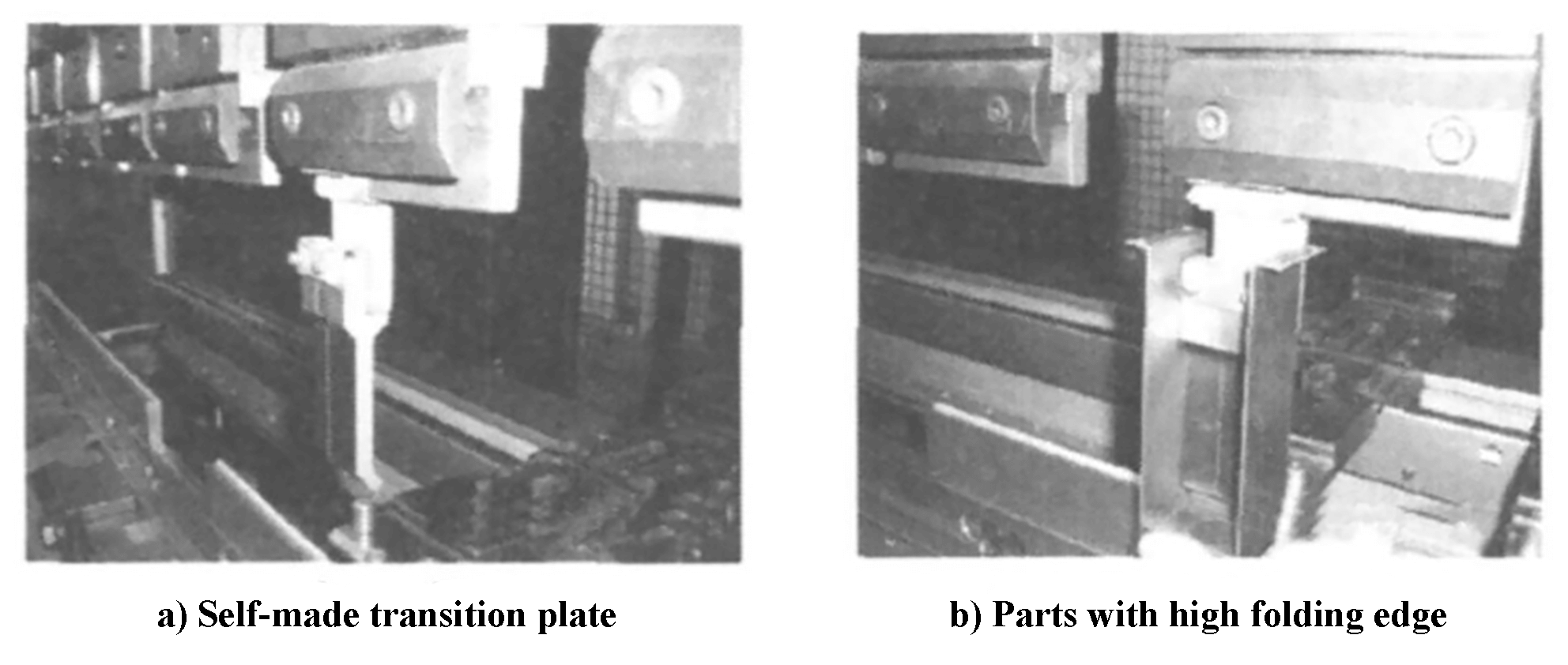

Conforme ilustrado na Figura 1, a adição de uma placa de transição à placa original pode aumentar a altura de dobra da lateral do componente em 85 mm, permitindo o processamento de dobra profunda com uma borda de dobra mais alta.

A largura da placa de transição personalizada pode ser ajustada para se ajustar ao tamanho das peças comumente usadas, tornando-a ideal para componentes de pequena largura com bordas de alta curvatura em ambos os lados.

Fig. 1 Placa de transição feita pelo próprio e peças com borda dobrável alta

2) Ângulo do banco frontal

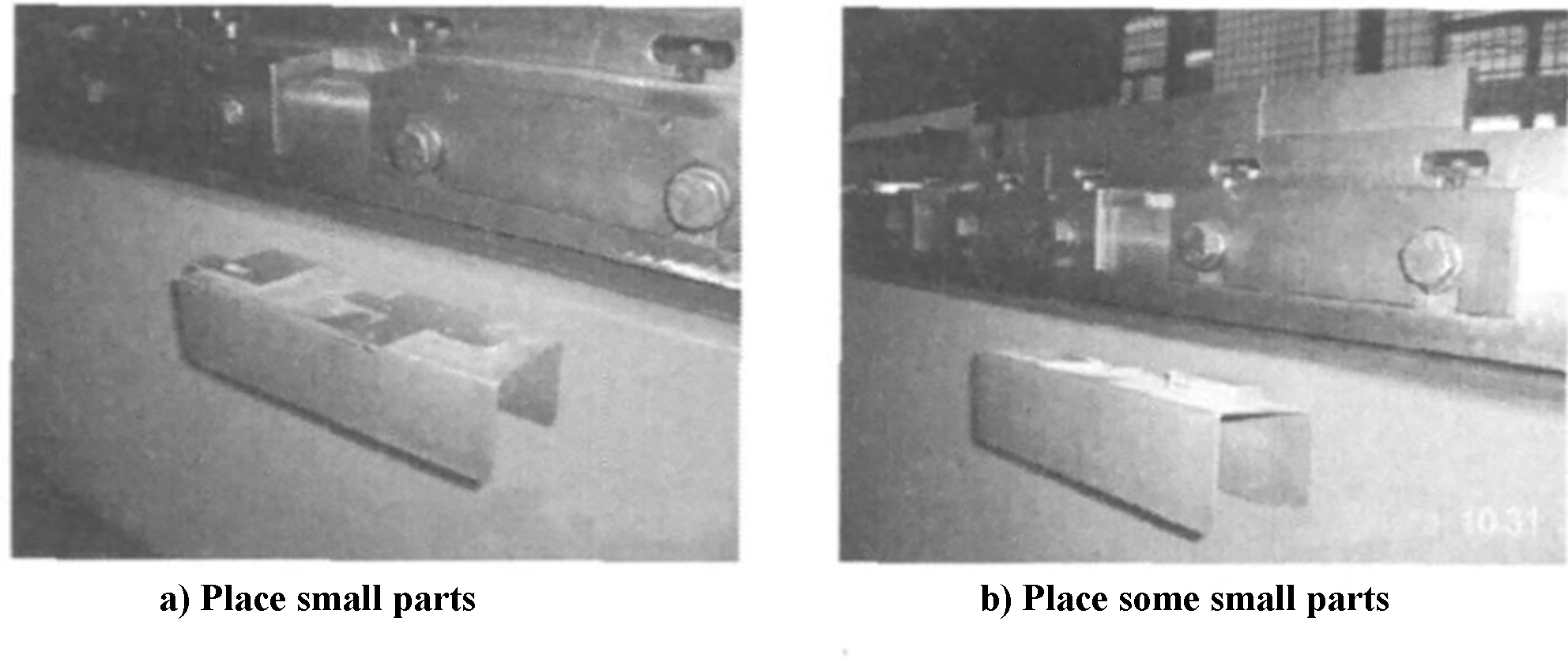

Conforme demonstrado na Figura 2, um ângulo de bancada foi instalado na frente da máquina para segurar peças pequenas, reduzindo o tempo necessário para recuperá-las. Além disso, uma pequena mesa de trabalho foi adicionada para facilitar o processamento e a coleta de pequenas peças.

Fig. 2 Ângulo do banco frontal

2. Maproveite ao máximo o dado

A eficácia de uma prensa dobradeira depende em grande parte das matrizes superior e inferior. Se o número de matrizes for limitado, a faixa de processamento da máquina-ferramenta fica severamente restrita.

Portanto, dentro de condições fixas, otimizar a combinação e a transformação localizada das matrizes existentes para maximizar a sua função é um desafio que todos os usuários de máquinas-ferramenta devem considerar.

A seção a seguir fornecerá uma introdução sobre como expandir a função de uma prensa dobradeira CNC por meio de trocas de matrizes.

1) Ponta da matriz superior R

Com o tempo, a ponta da matriz superior pode sofrer desgaste irregular, causando alterações na sua altura e afetando a precisão da dobra. Para resolver esse problema, a ponta da matriz pode ser retificada e corrigida para ter um formato R consistente, em combinação com uma grande ranhura em forma de V. Isto permite dobrar chapas grossas, prolongando a vida útil da matriz.

2) Troque a matriz descartada para realizar o nivelamento

Se não houver matriz de dobra composta, o problema de formação da borda morta prensada precisa ser resolvido. A borda morta prensada é uma forma dobrada com duas camadas sobrepostas, comumente usada para reforço. Este tipo de aresta é raro em placas com diâmetro superior a 2,0 mm.

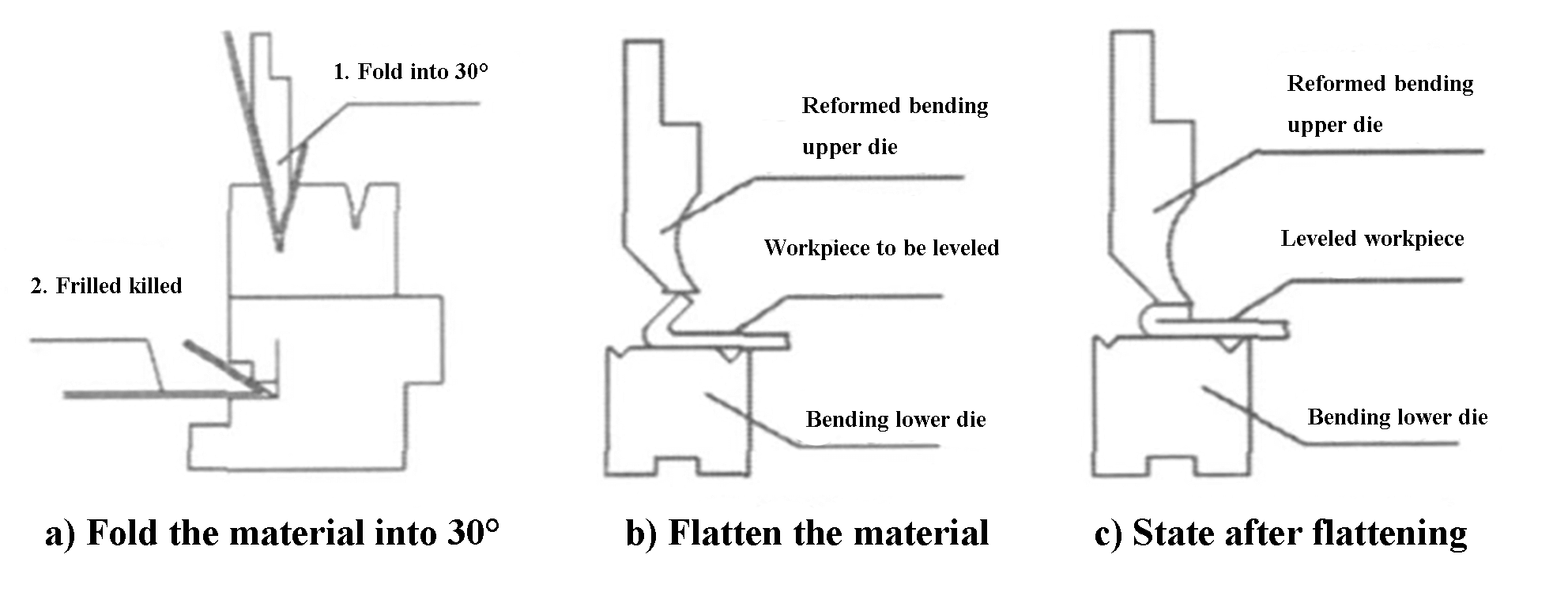

Normalmente, a borda morta de prensagem é formada através de uma matriz de dobra composta que requer pelo menos dois processos. A Figura 3 ilustra o método comum de utilização de uma matriz de flexão composta. Na primeira etapa, o material é dobrado em um ângulo de 30° e, na segunda etapa, a dobra de 30° é colocada na frente da matriz composta e posteriormente pressionada no formato de borda morta prensada.

No entanto, neste caso, não há matriz de flexão composta disponível. A única matriz que existe é uma matriz de flexão aguda de 30°. A primeira etapa do processo de dobra composta pode ser alcançada usando esta matriz. No entanto, a segunda etapa requer uma solução alternativa.

Uma solução para a segunda etapa é usar as partes superior e inferior da matriz como planos superior e inferior. A matriz superior precisa ser achatada, o que pode ser conseguido removendo a sucata superior existente e retificando o fio da faca em um estilo plano. Isto resolverá o problema de formação da borda morta prensada.

Fig. 3 Processo de bainha e achatamento

A matriz modificada pode ser achatada para uso. No entanto, durante o processamento real, os operadores da máquina podem às vezes cometer erros, como inverter a borda dobrada ou ter tamanhos de dobra desiguais. Infelizmente, quando os requisitos de superfície das peças não são elevados, as peças podem ter que ser descartadas.

Embora seja possível nivelar apenas a aresta dobrada, é difícil fazê-lo. No entanto, o uso da combinação das matrizes superior e inferior facilita a obtenção de uma superfície plana. Pressionando as peças manualmente nas matrizes superior e inferior e usando uma prensa dobradeira CNC, as peças podem ser achatadas de forma eficiente.

3. Técnicaestá em operação

1) Colocação de material de dobra e processamento de matrizes

Ao planejar, os seguintes fatores devem ser considerados para minimizar o tempo e a frequência de substituição da matriz:

a. Agrupamento de materiais da mesma espessura;

b. Organizar matrizes do mesmo tipo juntas;

c. Colocar matrizes com formatos semelhantes juntas.

Seguindo estas diretrizes, o tempo e o esforço necessários para a substituição da matriz podem ser reduzidos.

2) Posicionamento em ângulo reto de peças estreitas e pequenas

O posicionamento pode ser desafiador quando a parte dobrada é estreita e longa. Durante o processo, é comum a utilização de um medidor para posicionamento, mas isso pode resultar na inclinação da peça dobrada. Para resolver isso, o método mostrado na Figura 4 pode ser empregado. Neste método, a matriz é firmemente fixada à matriz inferior para garantir um ângulo reto e evitar inclinação durante a dobra.

Fig. 4 Método de processamento de posicionamento de ângulo reto em peças estreitas

3) Dobra de peças triangulares

Dobrar peças com arestas vivas pode ser difícil de aproximar da parte de trás do medidor. O tamanho mínimo L é normalmente menor ou igual a 10 mm, imediatamente após a bitola fixa, e requer o uso de dispositivos de posicionamento. Negligenciar esta etapa do projeto e do processo durante o trabalho real muitas vezes pode resultar em tais problemas.

A escolha da matriz de dobra depende do tamanho das peças. Uma matriz de peça única é usada para peças pequenas, enquanto uma matriz de par paralelo é usada para peças duplas.

4) Adicionar folha R

Os clientes podem ter requisitos diferentes para o valor R na mesma aresta de dobra. Durante o processo de usinagem, para peças que não requerem alta precisão dimensional, a placa de base pode ser utilizada para aumentar o valor R para atender às especificações exigidas após a dobra.

Para determinar o valor R necessário, a espessura da placa é selecionada com base na relação entre V e R interno e é então dobrada no formato mostrado na Figura 5. Durante o uso, a matriz superior é fixada com um grampo. Este método é fácil de usar e pode ser aplicado a várias camadas.

Fig.5 Forma dobrada

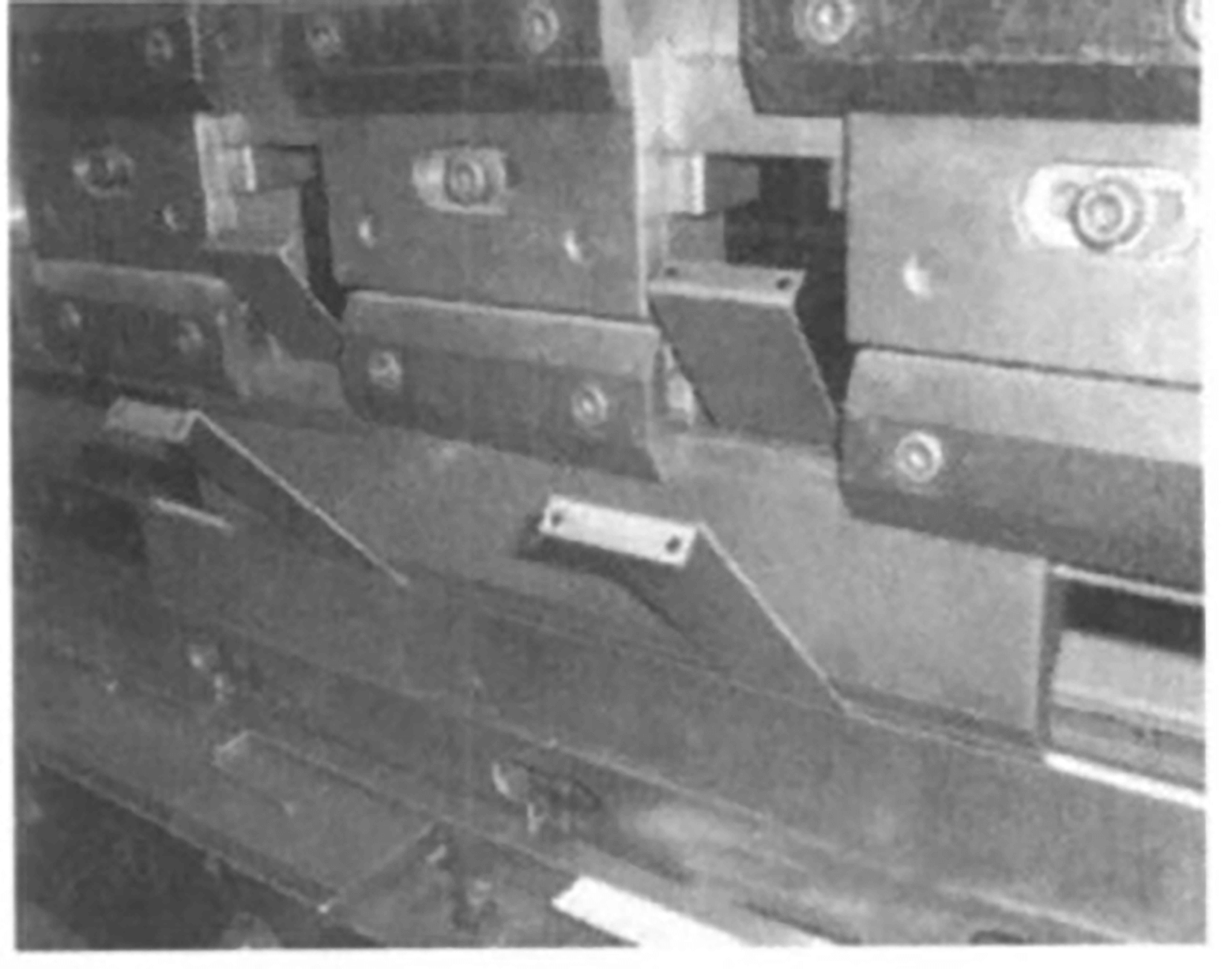

5) Peça única com configuração multi-matriz

Utilizamos a prensa dobradeira HFTI70 com dois cilindros hidráulicos e empregamos a configuração multi-matriz conforme ilustrado na Figura 6.

Esta configuração permite-nos instalar simultaneamente as matrizes superior e inferior do mesmo modelo, permitindo-nos realizar múltiplos processos de dobragem em toda a peça, reduzindo assim o tempo necessário para a instalação da matriz e o manuseamento repetitivo das peças.

Atualmente, o mercado introduziu matrizes superiores de dobra de altura igual, onde a altura da matriz superior é padronizada.

Além disso, vários formatos de molde podem ser utilizados na mesma mesa de trabalho, permitindo-nos segmentar e dobrar diferentes matrizes, resultando em uma única instalação de matrizes e um único transporte de peças.

Fig. 6 Configuração de múltiplas matrizes

6) Registro do programa de peças típicas

Após o processamento de peças típicas, é importante registrar os parâmetros de processamento em tempo hábil e armazenar o programa na área de armazenamento da prensa dobradeira junto com o número do desenho da peça.

Desta forma, o programa pode ser facilmente reutilizado no futuro, reduzindo significativamente o tempo necessário para o trabalho preparatório antes da dobra.

Também mantemos uma tabela que contém informações detalhadas como nome da peça, número do desenho, figura, material e parâmetros de dobra.

A tabela é organizada por tipo de material, incluindo chapa de aço, chapa de alumínio e chapa de aço inoxidável, e cada tipo é ainda diferenciado pela espessura do material, facilitando a localização de peças típicas.

Quando combinada com os cartões de processo, esta tabela serve como um guia de usinagem abrangente, permitindo que até mesmo funcionários inexperientes sigam as etapas de processamento das peças.

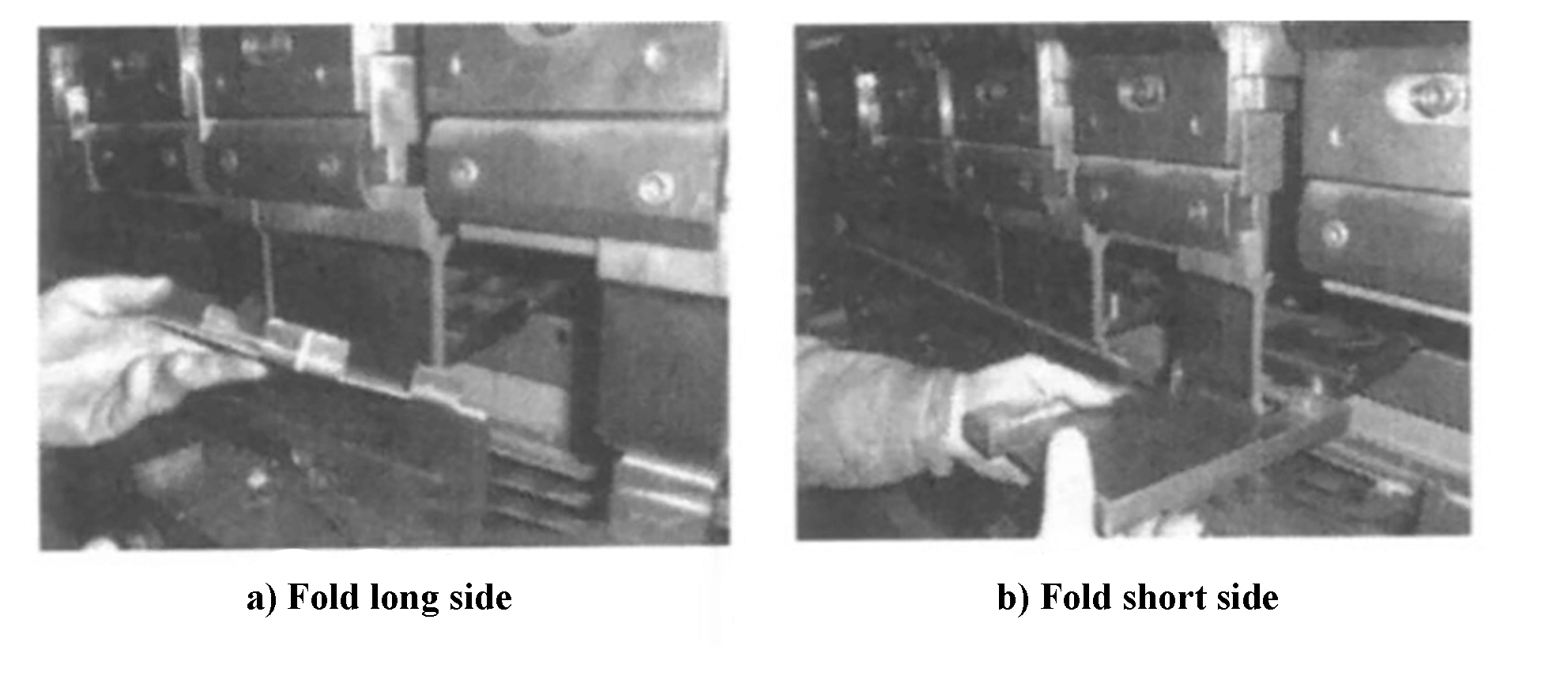

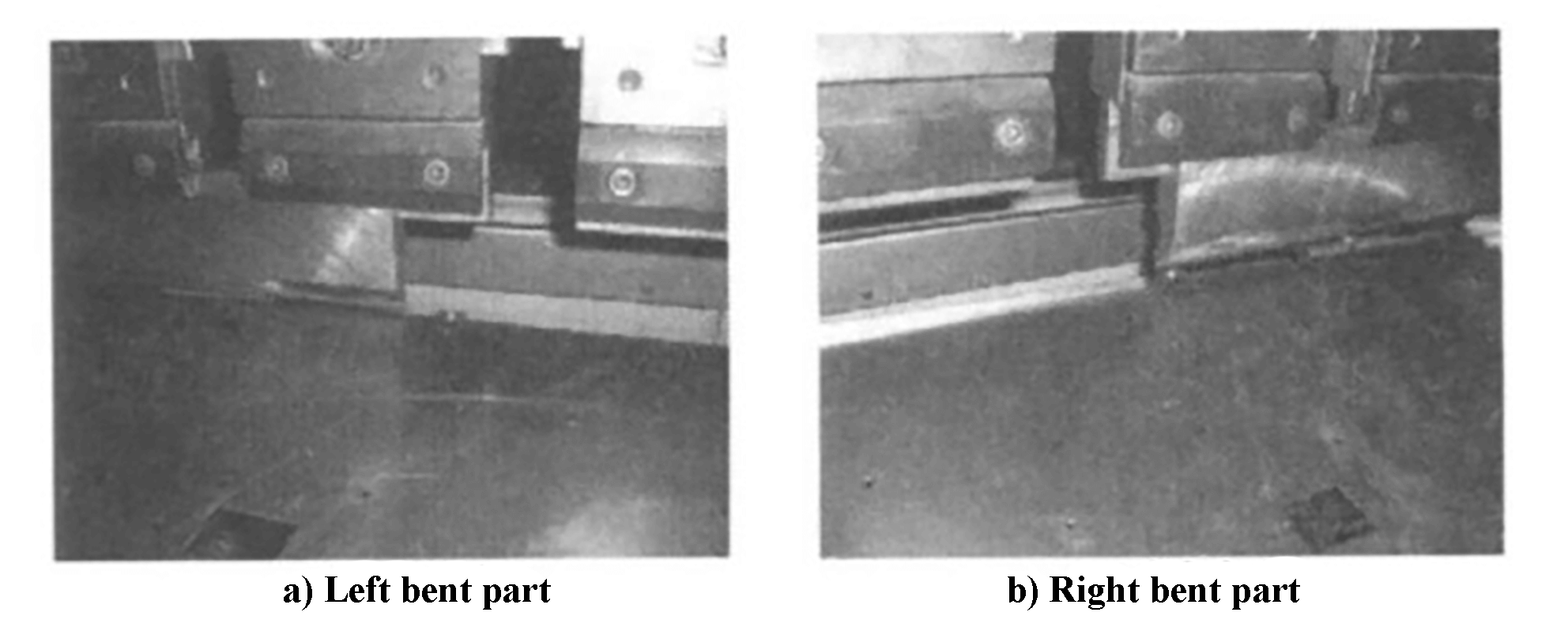

7) O comprimento da matriz não é suficiente para dobrar em seções

No processamento no local, o comprimento da matriz é frequentemente menor que a borda de dobra devido ao uso de matrizes específicas projetadas para produtos específicos.

Quando o comprimento da matriz é menor que a borda de dobra, usamos um método de dobra segmentada.

No ponto onde o comprimento da matriz está próximo da borda dobrada, ele é perpendicular à dobra da borda dobrada e, em seguida, a borda dobrada é dobrada no tamanho desejado em segmentos.

A Figura 7a ilustra a parte dobrada do lado esquerdo e a figura 7b representa a parte dobrada do lado direito.

Fig.7 Dobrar peças

8) Posicione com o pino no medidor traseiro

Quando o tamanho da peça dobrada é grande, muitas vezes resulta no afundamento da peça devido ao seu peso e à peça curta e portátil, tornando difícil para o operador segurar a peça de trabalho no lugar.

Para garantir o nivelamento das peças, um operador deve estar posicionado no medidor traseiro para segurar as peças na posição horizontal com a mão. Isso requer a presença de dois operadores durante o processamento.

Durante o trabalho, descobriu-se que o medidor traseiro pode ser abaixado até certo ponto e o pino do medidor traseiro pode ser utilizado para posicionamento.

Ao colocar as peças horizontalmente no medidor traseiro, não apenas o número de operadores é reduzido, mas a precisão do processo de usinagem também é efetivamente mantida.

9) Dobragem de peças de formato fechado de tamanho profundo

No processamento real, o uso flexível de peças de formato fechado de tamanho profundo pode ser alcançado por meio de dobra.

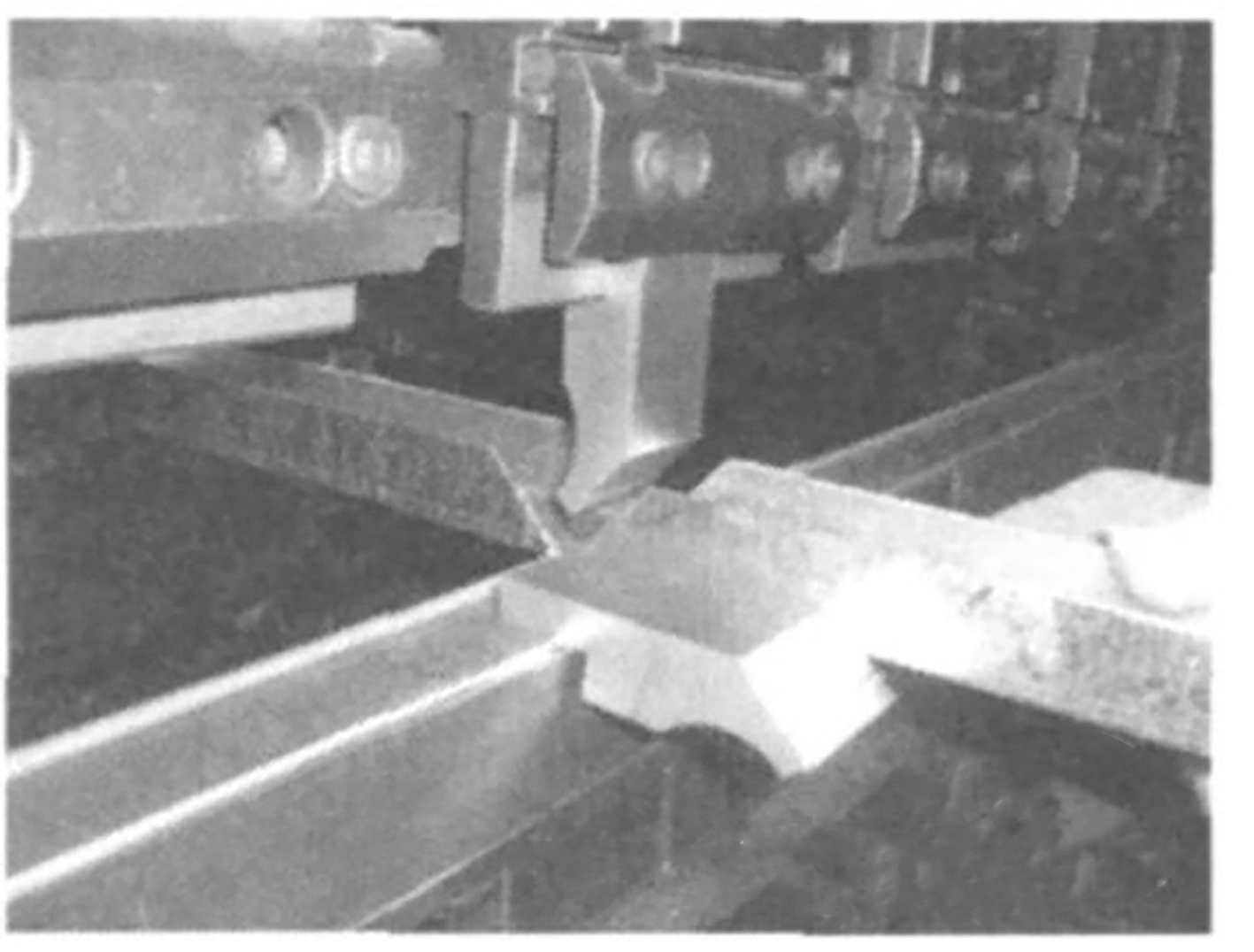

Sem o uso de uma matriz de dobra profunda fechada, ao dobrar as peças conforme mostrado na Figura 7, adotamos o estado de fixação representado na Figura 8 para separar as placas de transição. O espaçamento é um pouco maior que a largura das peças, permitindo a dobra de duas peças ao mesmo tempo com uma distribuição dimensional razoável.

Fig. 8 Status de fixação

4. Conclusão

Os métodos e técnicas de processamento descritos acima abordaram eficazmente os desafios de processamento enfrentados na produção de um grande número de peças semelhantes nos produtos da empresa.

São altamente adequados à tendência atual de produção de múltiplas variedades em pequenos lotes com um ciclo de produção curto.

Através de anos de experiência em produção, estas técnicas não só reduziram as despesas com ferramentas, mas também encurtaram o ciclo de produção e processamento, reduzindo os custos de produção e melhorando a qualidade do produto.

Esses métodos e técnicas de usinagem também podem ser aplicados a dobradeiras CNC com estrutura semelhante.