Os rolamentos são um componente importante nas máquinas modernas. Sua principal função é apoiar as partes rotativas do maquinário, reduzir os coeficientes de atrito durante seu movimento e garantir sua precisão rotacional.

À medida que a tecnologia de fabricação avança, há uma demanda crescente por rolamentos. No entanto, problemas como danos prematuros e vida útil curta tornaram-se mais aparentes.

Hoje quero compartilhar com vocês alguns métodos e técnicas para prolongar a vida útil dos rolamentos.

Como melhorar a vida útil dos rolamentos?

O número de rotações ou horas que um rolamento pode suportar antes da ocorrência de fragmentação sob uma determinada carga é conhecido como vida útil do rolamento.

Dentro desta vida, o rolamento deverá sofrer apenas danos iniciais por fadiga em qualquer uma de suas pistas ou elementos rolantes.

Porém, na utilização prática, pode-se observar que rolamentos com a mesma aparência e condições de operação apresentam vidas úteis significativamente diferentes.

O que causa isso? Aqui estão alguns pontos que resumi:

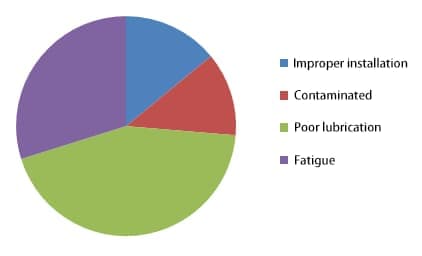

1. Instalação incorreta (cerca de 16%)

1) Força excessiva durante a instalação e bater no rolamento com um martelo causam maiores danos e deformações.

2) O desvio na instalação ou a falha na instalação correta do rolamento pode resultar em pouca folga do rolamento. Os anéis interno e externo não estão no mesmo centro rotacional, resultando em excentricidade.

Recomendação: Use ferramentas de instalação de rolamentos adequadas ou profissionais e use equipamento especializado para verificar após a instalação.

Durante a montagem ou instalação, se a folga interna do rolamento for muito grande ou muito pequena ou, em alguns casos, se a pré-carga for muito alta, isso poderá causar danos prematuros e redução da vida útil do rolamento. A montagem e instalação inadequadas de rolamentos podem causar não apenas tempo de inatividade e reparos dispendiosos, mas também ter efeitos negativos adicionais, como impactar a operação de outras peças e reduzir sua vida útil.

Seguir o manual do usuário do fabricante do equipamento para montagem, instalação e manutenção regular é a melhor maneira de evitar problemas. Se o tempo for essencial, os ajustes podem ser feitos avançando o dispositivo de ajuste ou removendo calços para corrigir uma unidade de rolamento de rolos cônicos solta.

Por outro lado, se o rolamento for ajustado com muita força, ele poderá superaquecer e danificar, sendo necessária a substituição do rolamento. Os processos de montagem e instalação de rolamentos devem ser precisos, repetíveis e verificáveis após a conclusão.

Também é essencial considerar os parâmetros de outras peças para otimizar o desempenho do sistema. Além disso, usar o equipamento de acordo com os requisitos do OEM e definir tarefas adequadas de manutenção preditiva, como monitoramento de lubrificantes ou graxas, que devem incluir análise de causa raiz de falhas, pode prolongar significativamente a vida operacional de equipamentos problemáticos. A lubrificação e a manutenção adequadas são essenciais, assim como a instalação e o uso adequados, complementados pelo uso total dos equipamentos de monitoramento de condições existentes.

O não cumprimento dos requisitos de instalação e manutenção pode levar à falha do equipamento, representando um risco significativo à segurança. Realizar uma inspeção completa após a instalação do rolamento é crucial, pois afeta diretamente a vida útil e a precisão da máquina.

A instalação inadequada pode causar vibrações, ruído excessivo, baixa precisão, aumento de temperatura e até risco de gripagem e queimadura; por outro lado, a instalação adequada não só garante a precisão, mas também prolonga significativamente a vida útil.

2. Contaminação (cerca de 14%)

A contaminação também pode causar falha prematura do rolamento, que se refere à entrada de areia, poeira, lascas de metal, etc., no rolamento.

Os principais motivos incluem:

1)Abrir a embalagem do rolamento muito cedo antes do uso, causando contaminação;

2)O ambiente de instalação não está limpo, causando contaminação;

3) O ambiente de trabalho do rolamento não está limpo e o meio de trabalho está contaminado, etc.

Recomendação: Se possível, não abra a embalagem do rolamento antes do uso; mantenha um ambiente de instalação limpo e limpe o rolamento antes de usar; melhorar o dispositivo de vedação do rolamento.

3. Má lubrificação (cerca de 50%)

Segundo pesquisas, a má lubrificação é uma das principais causas de falha prematura dos rolamentos, o que inclui:

1)Falha em adicionar lubrificantes ou óleo lubrificante em tempo hábil;

2)Lubrificantes ou óleo lubrificante não adicionados corretamente;

3)Seleção inadequada de lubrificantes ou óleo lubrificante;

4)Método de lubrificação incorreto, etc.

Recomendação: Selecione o lubrificante ou óleo lubrificante correto e use o método de lubrificação apropriado.

Selecionar o sistema de lubrificação apropriado e lubrificantes de alta qualidade é fundamental. A película de óleo lubrificante separa as superfícies de contato, proporcionando proteção essencial contra corrosão e desgaste.

Assim, para que todas as peças rotativas ou alternativas, principalmente rolamentos e engrenagens, funcionem normalmente, a película de óleo é indispensável. Em sistemas de lubrificação por respingo ou circulante, a película de óleo também facilita a transferência de calor.

As fábricas frequentemente enfrentam paradas desnecessárias e deterioração do equipamento devido à lubrificação inadequada. A lubrificação insuficiente pode levar ao aumento do desgaste e ao aumento da temperatura, causando desgaste excessivo e/ou falha e danos prematuros ao rolamento.

A lubrificação excessiva, especialmente em equipamentos de alta velocidade, pode gerar calor excessivo devido à agitação do óleo, levando à degradação química do lubrificante e danos aos rolamentos. A lubrificação correta e a manutenção regular podem evitar danos aos rolamentos causados por problemas de lubrificação.

Para garantir uma lubrificação adequada, deve-se:

1) Seguir as orientações de uso definidas pelo fabricante do equipamento para cada aparelho;

2) Ao adicionar graxa, certifique-se de que ela esteja preenchida entre os corpos rolantes do rolamento e a carcaça (ou blindagem) para garantir a lubrificação adequada e completa das superfícies críticas das pistas;

3) Fique atento quando o rolamento deve ser lubrificado;

4) Monitorar os medidores do equipamento para detectar sinais precoces de problemas, como flutuações de temperatura e/ou temperaturas anormalmente altas;

5) Preste atenção a ruídos ou vibrações anormais do equipamento;

6) Observe eventuais vazamentos de lubrificante;

7) Amostra regularmente o lubrificante e verifique se há contaminação.

4. Fadiga (cerca de 34%)

A falha por fadiga é uma forma comum de falha dos rolamentos. As razões para a falha por fadiga podem incluir:

1) Rolamentos operando sob sobrecarga de longo prazo;

2)Falha em realizar manutenção oportuna;

3)Manutenção inadequada;

4) Envelhecimento do equipamento, etc.

Recomendação: Selecione o tipo apropriado de rolamento e substitua regularmente os rolamentos desgastados em tempo hábil.

5. Inspeção pós-instalação do rolamento

Após a instalação do rolamento, é imprescindível realizar uma inspeção.

(1) Inspecione a posição de instalação

Primeiro, verifique se as peças móveis colidem com as peças fixas após a instalação do rolamento, se o lubrificante pode fluir suavemente para o rolamento e se os dispositivos de vedação e fixação axial estão instalados corretamente.

(2) Inspeção de folga radial

Exceto para rolamentos instalados com ajuste interferente predeterminado, a folga radial deve ser verificada. Os rolamentos rígidos de esferas podem ser girados manualmente para inspeção, visando um movimento suave e flexível, sem vibração ou oscilação lateral.

Os rolamentos autocompensadores de rolos cilíndricos e autocompensadores podem ser inspecionados usando um calibrador de lâminas. O medidor deve ser inserido entre o rolete e o anel do rolamento, com profundidade de inserção maior que metade do comprimento do rolete. Quando a folga radial não pode ser medida com um calibrador de lâminas, o movimento axial do rolamento pode ser medido como uma alternativa à redução da folga radial.

Geralmente, se o anel interno do rolamento tiver um furo cônico, o movimento axial na superfície cônica será aproximadamente 15 vezes a redução na folga radial. Alguns rolamentos, como rolamentos de esferas de contato angular e rolamentos de rolos cônicos, permitem o ajuste pós-instalação da folga radial.

Outros, como rolamentos rígidos de esferas, rolamentos autocompensadores de esferas, rolamentos de rolos cilíndricos e rolamentos autocompensadores de rolos, são pré-ajustados durante a fabricação e não podem ser ajustados após a instalação.

Se esses rolamentos não atenderem às especificações exigidas após a instalação, indicando que a folga radial do conjunto é muito pequena, isso pode significar seleção inadequada do rolamento ou usinagem incorreta da área de montagem.

Nesses casos, o rolamento deve ser removido, a causa identificada e corrigida antes da reinstalação. A folga excessiva também é problemática.

(3) Inspecione o aperto do rolamento contra o ressalto do eixo

Em geral, os rolamentos instalados com um ajuste interferente apertado devem pressionar firmemente contra o ressalto do eixo. Os métodos de inspeção incluem o método de luz, onde uma lâmpada é apontada para a junção entre o rolamento e o ressalto do eixo para verificar se há vazamento de luz.

Nenhum vazamento indica instalação correta; vazamento uniforme ao redor do ressalto do eixo sugere que o rolamento não está pressionado com força suficiente, exigindo pressão adicional; vazamento parcial indica uma instalação inclinada, necessitando de ajuste com martelo, haste de latão ou luva.

O método do medidor de espessura começa com um medidor de 0,03 mm de espessura. Inspecione vários pontos ao redor da circunferência da face da extremidade do anel interno e do ressalto do eixo em busca de folgas. Folgas uniformes indicam que o rolamento não está assentado corretamente, exigindo mais pressão no anel interno para apertar contra o ressalto do eixo.

Se o aumento da pressão não atingir a estanqueidade, o raio de filete do pescoço do eixo poderá ser muito grande, prendendo o rolamento e necessitando de modificação de filete. Se o medidor de espessura passar apenas em determinados pontos, o rolamento deverá ser removido, ajustado e reinstalado.

Para rolamentos instalados com ajuste interferente no furo do assento do rolamento, o aperto da face da extremidade do anel externo contra o ressalto da caixa também pode ser verificado com um medidor de espessura.

(4) Inspeção pós-instalação de rolamentos axiais

Ao instalar os rolamentos axiais, verifique a perpendicularidade do anel do eixo e a linha central do eixo. Isso pode ser feito fixando um relógio comparador na face final da carcaça e girando o rolamento enquanto observa o mostrador.

Se a agulha do relógio comparador balançar, isso sugere que o anel do eixo e a linha central não estão perpendiculares. Para furos profundos na caixa, um cabeçote comparador estendido pode ser usado. Os rolamentos axiais instalados corretamente acomodam automaticamente o movimento dos elementos rolantes, garantindo que os elementos rolem corretamente entre as pistas superior e inferior.

A instalação incorreta não apenas prejudica o funcionamento do rolamento, mas também leva a desgaste severo nas superfícies de contato. Como o anel do eixo e o anel da sede não são facilmente distinguíveis, é necessário cuidado extra durante a montagem para evitar erros.

Além disso, uma folga de 0,2-0,5 mm entre o anel da sede do rolamento axial e o furo da sede do rolamento compensa imprecisões de usinagem e instalação. Essa folga permite que o anel do rolamento se ajuste automaticamente durante a operação, evitando contato e atrito para operação normal. Caso contrário, poderão ocorrer danos graves ao rolamento.

(5) Verifique se o ruído do rolamento, o aumento da temperatura e a vibração atendem aos requisitos

Normalmente, a temperatura operacional do rolamento deve permanecer abaixo de 90°C. Temperaturas que excedam esse limite podem causar superaquecimento, recozimento ou queima do rolamento, reduzindo sua vida útil.