Antes de cortar qualquer folha, a distância entre o ponto focal do laser e o material a ser cortado deve ser devidamente ajustada.

Diferentes posições de pontos focais podem resultar em níveis variados de precisão na seção transversal do material cortado, bem como diferenças na escória inferior e até mesmo falha no corte do material.

A escolha da posição do ponto focal da máquina de corte a laser dependerá da peça e do material a ser cortado.

Para fazer a escolha certa, é importante inspecionar a máquina de corte a laser antes de usá-la para garantir cortes de alta qualidade e operação adequada da máquina.

Corte com foco positivo

O corte com foco positivo refere-se ao posicionamento do ponto focal acima do material que está sendo cortado, com o ponto focal localizado no topo da peça de trabalho.

Para corte com oxigênio de aço carbono, é preferível um foco positivo.

A largura de corte na parte inferior da peça é maior que na parte superior, o que auxilia na remoção da escória e permite que o oxigênio chegue à parte inferior da peça para facilitar a oxidação total.

Dentro de uma determinada faixa focal, um ponto focal positivo maior leva a um tamanho de ponto maior na superfície da placa, o que resulta em melhor pré-aquecimento e suplementação de calor ao redor do corte, e resulta em uma superfície de corte mais lisa e brilhante do aço carbono.

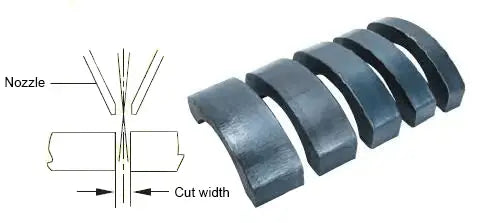

Para corte por pulso de laser de 10.000 watts de placas grossas de aço inoxidável, o corte com foco positivo fornece uma qualidade estável, o que é benéfico para a remoção de escória e reduz o risco de luz azul reversa, conforme mostrado na Figura 1.

Fig. 1 O efeito de um laser de 12.000 W cortando aço carbono com ponto focal positivo

Corte de foco negativo

O corte com foco negativo refere-se ao posicionamento do ponto focal dentro da peça de trabalho.

Neste modo, o ponto focal está mais distante da superfície de corte, resultando em uma largura de corte relativamente maior dentro da peça em comparação com o corte com foco positivo. No entanto, são necessários um fluxo de ar de corte maior e uma temperatura suficiente.

O corte com foco negativo é adequado para cortar aço inoxidável, resultando em um padrão de superfície de corte uniforme e uma boa seção transversal.

Ao perfurar a placa antes do corte, é preferível um foco negativo para garantir um tamanho mínimo do ponto de perfuração e uma densidade de energia máxima.

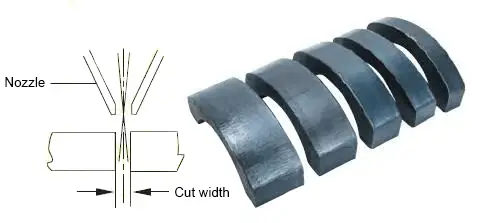

Quanto mais profunda a posição da perfuração, maior será o ponto de foco negativo, conforme mostrado na Figura 2.

Fig. 2 O efeito de um laser de 6000 W com foco negativo em aço inoxidável

Corte com foco zero

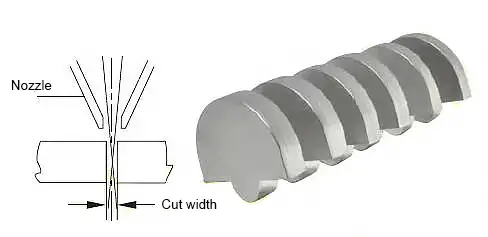

O corte com foco zero refere-se ao posicionamento do ponto focal na superfície da peça de trabalho. Neste caso, a superfície de corte perto do ponto focal é relativamente lisa, enquanto a superfície inferior afastada do ponto focal parece áspera.

O corte com foco zero é usado principalmente no corte de chapas finas com lasers contínuos e no corte de camadas de folhas metálicas com lasers pulsados por meio de vaporização de potência de pico.

Fig. 3 Corte a laser de 2.000 W de chapas finas de aço carbono com foco zero

A A inspeção completa proporciona um corte melhor

1) Limpeza da lente.

A lente da cabeça de corte de 10.000 watts é crucial para a máquina de corte a laser de 10.000 watts. Sua limpeza impacta diretamente no desempenho de processamento e na qualidade de corte da máquina.

Se a lente estiver suja, isso poderá não apenas impactar negativamente os resultados do corte, mas também causar danos aos componentes internos da cabeça de corte e da cabeça de saída do laser.

Realizar uma pré-verificação antes de cortar pode evitar danos graves.

O método de detecção de luz vermelha é mostrado na Tabela 1.

Tabela 1 Método de detecção de luz vermelha

| Bocal | Bocal único acima de 2mm | Lente limpa | Lente suja |

| Métodos | 1. A luz vermelha é indicada quando o laser está ligado; |  |

|

| 2. O papel branco está a cerca de 300 mm de distância do bico da cabeça de corte para visualizar a luz vermelha; | |||

| 3. Se houver pontos pretos ou objetos pretos irregulares na luz vermelha, a lente está suja e precisa ser limpa antes de cortar e depurar. |

2) Depuração coaxial.

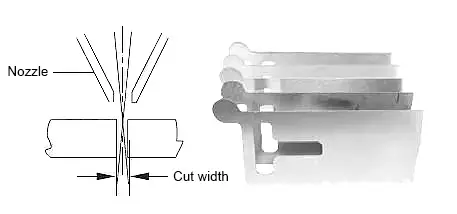

A coaxialidade do orifício de saída do bico e do feixe de laser é um fator crucial que afeta a qualidade do corte. Inconsistências causadas pelo desalinhamento do bico e do feixe de laser podem resultar em uma superfície de corte irregular. Em casos graves, o feixe de laser pode atingir o bico, causando superaquecimento e queima do bico.

O método de depuração coaxial é mostrado na Tabela 2.

Tabela 2 Método de depuração coaxial

| Bocal | Bocal 1,2mm | Coaxial normal | Coaxial anormal |

|

Ferramentas |

Fitas adesivas | Três coaxiais

|

|

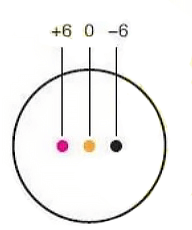

| Métodos | 1. Ajuste coaxial no ponto focal 0, para que o laser fique no centro do bico; | ||

| 2. Luz no ponto focal ±6mm; | |||

| 3. Se o foco 0 e ±6mm atingindo o ponto de luz estiverem no centro do bico, isso é normal.

Caso contrário, será necessário substituir a cabeça de corte ou o deslocamento do caminho da luz do laser. |

(3) Verifique a distribuição pontual.

A forma do ponto do laser reflete diretamente a distribuição da energia do laser na direção lateral. A redondeza do ponto indica a uniformidade da distribuição de energia em diferentes direções.

Um ponto altamente arredondado com distribuição uniforme de energia em todas as direções pode garantir uma superfície de corte lisa e velocidade de corte consistente em todas as direções, garantindo a qualidade dos produtos de corte.

A Tabela 3 é o método de verificação da distribuição pontual.

Tabela 3 Método de depuração coaxial

|

Bocal |

Bico único acima de 2 mm | Ponto de laser normal | Ponto de laser anormal |

|

Ferramentas |

Papel laser preto |

|

|

|

Métodos |

1. O papel preto do ponto do laser está a cerca de 300 mm de distância do bico da cabeça de corte para fazer um ponto; | ||

| 2. Se houver pontos pretos no local, a lente está suja; | |||

| 3. Se o ponto do laser não for redondo e o centro estiver deslocado, o ponto do laser está mal distribuído |

(4) Teste de faixa de calor do bico.

Um dos principais problemas do uso de lasers de 10.000 watts para cortar chapas grossas de aço carbono é o superaquecimento do bico. Para resolver isso, é importante testar a temperatura do bico para vários tamanhos de bico e pontos focais com potência total antes de iniciar o processo de corte.

Antes de realizar os testes é necessário alinhar a coaxialidade para que o ponto de luz fique centralizado na saída do bocal. Além disso, um sistema de gás de resfriamento para corte deve ser instalado no bico.

Método de teste:

Baldes de ferro cheios com uma quantidade adequada de água devem ser colocados abaixo da cabeça de corte.

O gás auxiliar (o tipo de gás e a pressão do ar devem ser ajustados com base nos requisitos específicos de corte) deve ser soprado primeiro, e o laser deve ser operado na potência máxima por 30 segundos para monitorar quaisquer alterações na temperatura do bico.

O tamanho do bico deve então ser alterado e o processo de teste repetido.

A geração de calor dos diferentes bicos deve ser registrada e usada como referência para a configuração subsequente do processo de corte.

Se a temperatura do bico não permanecer dentro de uma faixa estreita, isso pode indicar um problema com o cabeçote de corte, bico, lente ou laser, e uma solução de problemas adicional deve ser realizada antes de prosseguir com a próxima etapa na configuração do processo de corte.

Conclusão

A escolha entre usar um ponto focal positivo ou negativo para corte a laser não depende do material metálico a ser cortado (como aço inoxidável ou aço carbono), mas sim do método de corte usado (como corte por oxidação ou corte por fusão).

Diferentes peças processadas pela máquina de corte a laser podem exigir diferentes padrões focais.

DConsiderando os diferentes efeitos do foco positivo e negativo no corte de aço inoxidável e aço carbono, e levando em consideração suas necessidades individuais de processamento, os usuários podem selecionar o método de corte de foco apropriado para utilizar plenamente os benefícios de desempenho da máquina de corte a laser.

Quando se trata de lasers de 15 kW de marcas diferentes, eles geralmente apresentam resultados de corte e eficiência de processamento semelhantes para aço carbono e aço inoxidável.