Durante a fabricação de peças de aço inoxidável, a deformação das peças é um problema comum que ocorre como resultado da soldagem. Esta deformação é apenas um fenômeno superficial, causado pelo superaquecimento do metal de solda e da área afetada pelo calor devido à fonte de calor da soldagem. Esse superaquecimento geralmente resulta em estruturas de grãos grossos no metal de solda e na zona afetada pelo calor, o que pode levar a defeitos e impactar negativamente o desempenho do metal.

Para prevenir estes efeitos negativos e controlar a temperatura das peças, é importante regular a temperatura das peças. No entanto, esperar que as peças esfriem antes de prosseguir com o próximo processo de soldagem pode ser demorado e impactar negativamente a eficiência do trabalho.

Para resolver este problema, várias soluções foram propostas. Em processos específicos de soldagem, o volume das peças está intimamente relacionado à densidade do cordão de solda e dos pés de soldagem. Por exemplo, no processamento de peças de chapa de aço inoxidável, a fonte de calor (arco) derrete o metal base (peças) durante a soldagem, formando uma poça de fusão. Após resfriamento e cristalização naturais, a costura de solda é formada.

Porém, quando as peças são muito pequenas, o calor da soldagem não pode ser distribuído rapidamente, levando à distorção das peças e afetando sua aparência e formato. Para resolver este problema é necessário abordar vários aspectos.

Esquema de soldagem

Atualmente, existem dois métodos de soldagem comuns usados para soldagem de aço inoxidável na maioria das fábricas:

⑴ Soldagem a arco com eletrodo de soldagem

O primeiro método de soldagem é um método mais tradicional que requer um alto nível de habilidade do soldador. Este método tem um impacto significativo no calor das peças, resultando em um longo tempo de processamento após a soldagem e em um controle de qualidade deficiente.

No entanto, o equipamento utilizado para este método é relativamente simples e pode ser utilizado para soldar diversos materiais com hastes de soldagem flexíveis.

⑵ Soldagem com proteção de gás

A soldagem a arco com proteção de gás pode ser dividida em vários métodos, incluindo a soldagem a arco de argônio para soldagem de aço inoxidável, que utiliza argônio ou uma mistura de gases (soldagem MAG) como gás de proteção. A vantagem da soldagem com proteção de gás é sua rápida velocidade de soldagem, pequena área de influência térmica e processamento pós-soldagem simples.

Para minimizar a influência térmica nas peças durante a soldagem do aço inoxidável, recomenda-se utilizar, tanto quanto possível, soldagem com proteção de gás. No processo de projeto de soldagem, é importante adotar métodos de soldagem alternados, como soldagem alternada direita-esquerda, simétrica e back-step, seguindo os princípios de primeiro dentro e depois fora, primeiro menos e depois mais, e primeiro curto e depois longo.

Os parâmetros de soldagem, como corrente de soldagem e tensão do arco, também podem impactar a deformação da soldagem. À medida que o tamanho dos componentes de aço inoxidável aumenta, a corrente de soldagem também deve aumentar. No entanto, é importante controlar rigorosamente a corrente de soldagem para garantir um aquecimento uniforme da soldagem. Se a corrente de soldagem for muito baixa, poderá afetar a qualidade da soldagem, enquanto se for muito alta, poderá causar deformações de soldagem mais graves.

Portanto, os parâmetros de soldagem, como corrente de soldagem e tensão do arco, devem ser ajustados com base na espessura e nos requisitos de soldagem do material.

Tecnologia de Soldagem

⑴ Peças pequenas e simples

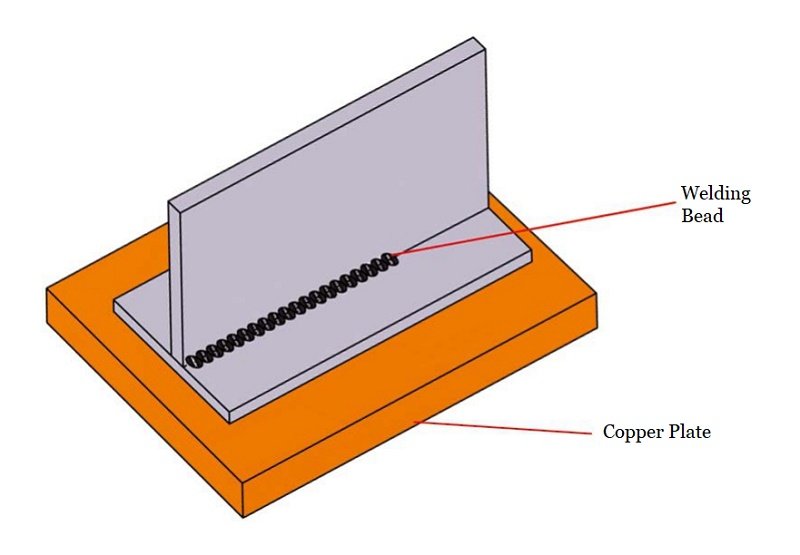

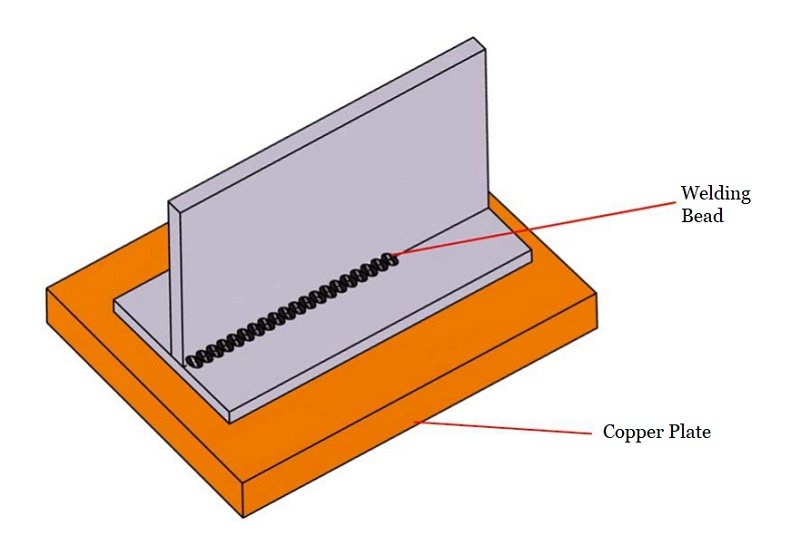

Por exemplo, no caso do método de soldagem ser em forma de L, em forma de T ou peças sobrepostas em um plano plano, uma placa de cobre (com espessura superior a 8mm) pode ser adicionada sob as peças, conforme ilustrado na Figura 1.

Fig.1 parte inferior da placa de cobre

A eficiência de transferência de calor do cobre é superior à do aço, portanto o uso de uma placa de cobre pode facilitar a remoção do calor da soldagem e minimizar a deformação térmica das peças.

Caso as peças não sejam planas ou tenham tendência a inchar, dificultando o contato próximo com a placa de cobre, pode-se colocar um material de algodão grosso com alta absorção de água ou uma esteira encharcada sob o cordão de solda das peças. Isso também reduzirá efetivamente a deformação.

⑵ Peças grandes e complexas

Se o formato das peças for complexo ou não houver espaço para uma placa de cobre, a solução acima pode não ser viável. Nesses casos, o método de resfriamento a água deve ser empregado (conforme mostrado na Figura 2).

Fig.2 método de resfriamento de água

O resfriamento a água é geralmente classificado em duas categorias:

① Resfriamento por spray:

Neste método, a água é borrifada na parte posterior do cordão de solda das peças, o que é adequado para peças com áreas maiores. É crucial ajustar o ângulo da corrente de água para sobreposição em forma de T ou L para evitar que a água flua para a posição de soldagem.

A vantagem deste método é que ele fornece resfriamento eficiente e é conveniente para produção em massa. No entanto, a desvantagem é que requer equipamento especial e só é adequado para peças processadas de tipo único.

② Resfriamento de areia úmida:

O método de resfriamento por spray não é aplicável para soldagem de juntas planas porque não pode garantir que a água não flua para o caminho de soldagem. O método de resfriamento com areia úmida pode ser usado. Isso envolve encher recipientes (maiores que as peças para soldagem) com areia, saturar totalmente a areia com água e colocar as peças planas na areia úmida antes da soldagem.

Isso permite que a parte traseira do cordão de solda das peças fique em contato total com a areia úmida e a soldagem possa então começar. A vantagem deste método é a sua operação simples e adequação para todas as formas complexas. A desvantagem é que não é fácil fabricar peças grandes.

⑶ Soldagem de peças de placas grandes

Geralmente se refere à soldagem de peças com espessura superior a 6 mm. Devido ao grande tamanho das peças, ao longo comprimento da solda e à alta altura de soldagem (grande área de poça fundida e extensa zona quente), pode ocorrer deformação por flexão causada por deformação térmica durante a soldagem. Para resolver este problema, várias medidas devem ser tomadas:

① Medidas de resfriamento adequadas devem ser preparadas antes da soldagem (consulte o esquema de resfriamento para peças pequenas);

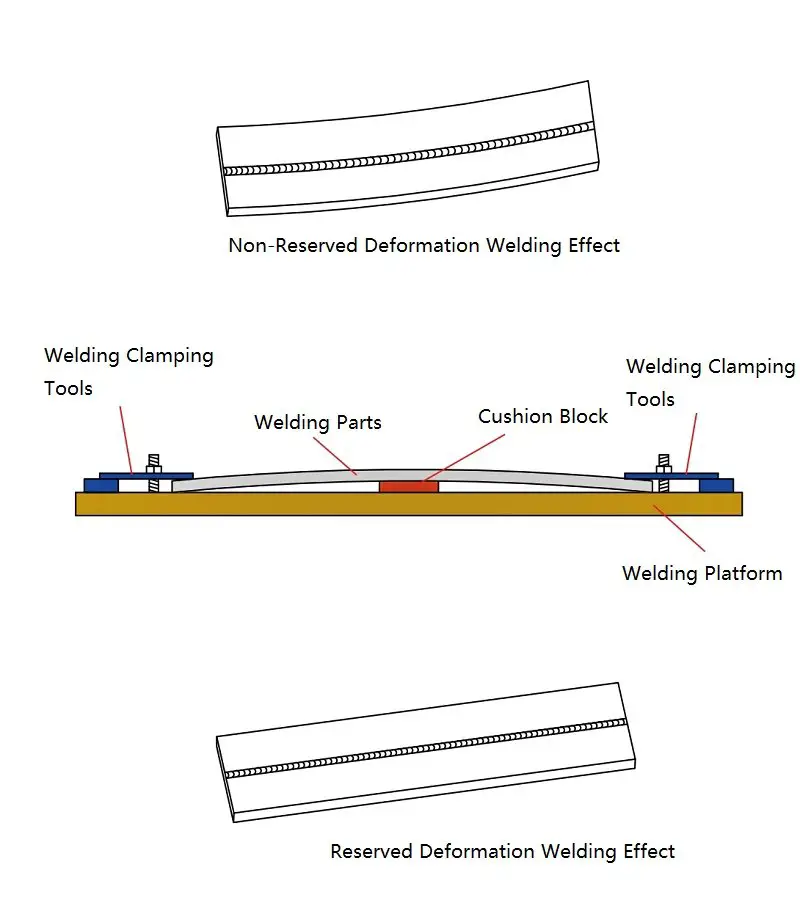

② Tolerância de soldagem para deformação:

Como é difícil conseguir soldagem simétrica ou simultânea em um lado para a maioria das peças, o aquecimento desigual resultará em deformação por flexão durante a soldagem. Para mitigar isso, a deformação das peças deve ser neutralizada na direção oposta da deformação, com base no comprimento das peças, na espessura do material (altura do cordão de soldagem) e no formato.

Isso requer pessoal técnico e de engenharia experiente e trabalhadores qualificados para fazer julgamentos com base na experiência. Fixações são utilizadas para fixar as peças e, após a fabricação da primeira peça, são feitos ajustes finos de acordo com o efeito real.

Fig.3 tolerância de solda para deformação

Alívio de tensão após soldagem de peças

Em comparação com a soldagem comum de peças de aço carbono, o coeficiente de condutividade térmica do aço inoxidável é menor e sua resistência elétrica e coeficiente de expansão são maiores. Como resultado, a transferência de calor no aço inoxidável é mais lenta e a deformação térmica é maior.

Mesmo que a deformação superficial das peças não seja perceptível após a fabricação, podem ocorrer alterações durante o transporte ou devido a vibrações, movimentos ou mudanças de temperatura, que afetam diretamente a aparência, o tamanho e o desempenho das peças.

Portanto, é importante aliviar a tensão em peças grandes após a fabricação, especialmente para peças espessas (com alta altura de soldagem e grande poça de fusão) e peças com múltiplos cordões de soldagem. O alívio do estresse pode ser alcançado através do envelhecimento natural ou artificial.

O envelhecimento natural é normalmente usado para peças fundidas grandes, mas não é adequado para peças soldadas em geral e o processo de envelhecimento é longo e difícil de controlar.

O envelhecimento artificial é dividido em envelhecimento por tratamento térmico e envelhecimento por vibração.

O envelhecimento por tratamento térmico envolve o aquecimento das peças a uma temperatura de 550 a 650 ℃ para realizar o recozimento sob tensão. Este método é mais eficiente em termos de tempo do que o envelhecimento natural, mas muitas vezes as fábricas não possuem as condições de processamento necessárias e a terceirização do processo aumenta os custos de transporte. Como resultado, o envelhecimento por tratamento térmico não é comumente usado.

O envelhecimento por vibração é um método amplamente utilizado para eliminar tensões internas residuais em materiais de engenharia. Reduz a deformação plástica dos componentes causada pelo estresse residual interno por meio da vibração, aliviando efetivamente o estresse.

O princípio do envelhecimento vibratório envolve colocar um sistema motor com um bloco excêntrico (vibrador) no artefato e carregar os componentes com objetos elásticos, como almofadas de borracha. O motor é acionado pelo controlador e a velocidade é ajustada para obter ressonância no artefato.

Um tratamento de vibração de 20 a 30 minutos pode ajustar efetivamente o estresse interno, e o tempo de vibração acumulada não deve exceder 40 minutos.

Este método requer poucos requisitos de local de processamento e é simples de operar, tornando-o um método comumente adotado pela maioria das fábricas. A estrutura e aparência das peças não são afetadas pelo ambiente externo, garantindo a estabilidade das peças.

Conclusão

Concluindo, a deformação da soldagem é uma ocorrência inevitável na soldagem de aço inoxidável e pode ter um impacto significativo na usinagem e no uso prático de componentes de aço inoxidável. Para minimizar estes efeitos, mais tempo e atenção devem ser dedicados à tecnologia de soldagem, incluindo o método de soldagem, parâmetros técnicos, sequência, posicionamento e retenção dos componentes e processamento pós-soldagem, para controlar a distorção da soldagem na menor extensão possível.

Ao controlar cada processo de fabricação, o pessoal técnico e de engenharia e os operadores de soldagem devem trabalhar em estreita colaboração, combinando dados teóricos com a situação real, e desenvolver um plano de construção razoável para controlar totalmente a deformação da soldagem. Somente assim será possível produzir um produto mais perfeito.